动力电池双层板焊接机技术参数

动力电池双层板焊接机技术参数

动力电池双层板焊接机技术参数

一、设备概述

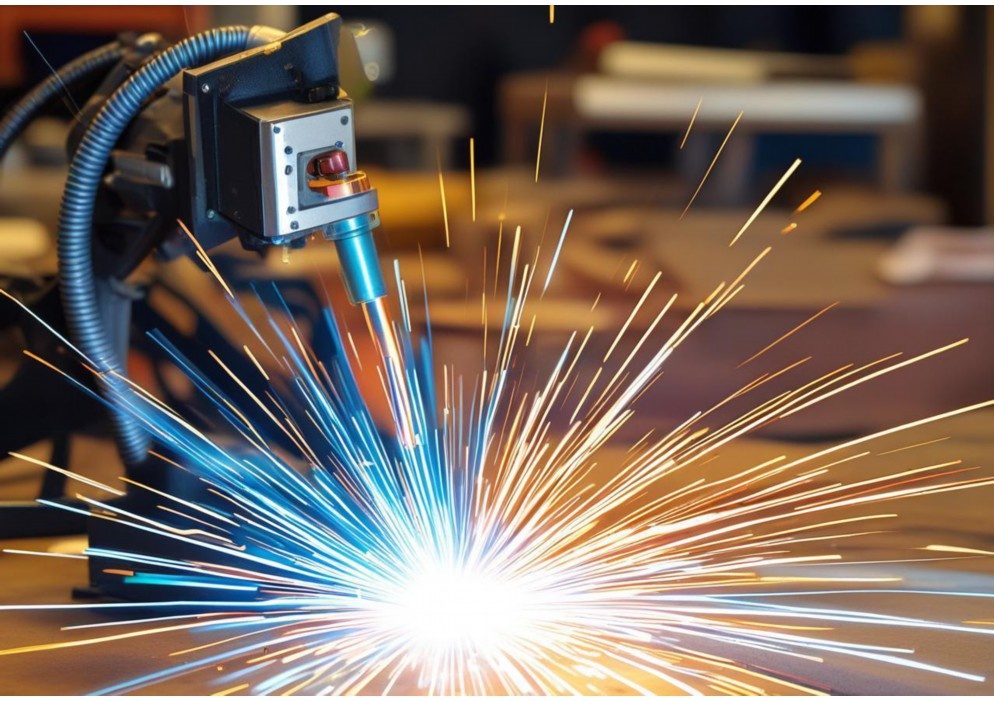

动力电池双层板焊接机是专为新能源汽车动力电池模组中双层极板(正负极)的高精度焊接需求设计的自动化设备,采用先进的激光焊接或电阻焊接技术,确保焊接强度、气密性及一致性,满足高节拍生产要求。适用于铝、铜等金属材料的叠焊、穿透焊等工艺。

二、核心技术参数

1. 焊接工艺类型

– 激光焊接:光纤激光器(波长1064nm),功率范围1.5-6kW,连续/脉冲模式可选。

– 电阻焊接:中频逆变电源,最大压力5kN,电流精度±1%。

2. 焊接能力

– 材料兼容性:铝板(0.5-3mm)、铜板(0.3-2mm),支持异种金属焊接。

– 焊接速度:激光焊0.5-10m/min,电阻焊单点周期≤0.5s。

– 焊缝质量:熔深0.2-2mm,焊缝宽度0.4-3mm,气密性≤0.05cc/min(氦检)。

3. 定位与精度

– 重复定位精度:±0.02mm(伺服驱动)。

– CCD视觉系统:定位精度±0.05mm,支持焊缝实时追踪。

– 夹具定位:液压/气动夹紧,定位误差≤0.1mm。

4. 设备结构

– 工作台尺寸:1500×800mm(可定制),承载≥200kg。

– 运动轴:X/Y/Z三轴伺服控制,行程根据客户需求定制。

– 防护等级:IP54(防尘防溅水),配备烟尘净化系统。

5. 控制系统

– PLC:西门子/三菱品牌,支持MODBUS、EtherCAT通讯。

– 人机界面:10英寸触摸屏,可存储100组焊接参数。

– 数据追溯:焊接参数(电流、速度、温度)实时记录,支持MES对接。

6. 生产效率

– 节拍时间:单工位≤6s/片(双工位并行可提升50%)。

– 稼动率:≥95%(MTBF≥2000小时)。

7. 安全防护

– 激光安全:符合Class 1标准,配备光栅、急停按钮。

– 电气安全:接地电阻≤0.1Ω,过压/过流保护。

8. 公用设施需求

– 电源:380V±10%,50Hz,峰值功率20kVA。

– 气源:压缩空气0.6MPa,耗量50L/min。

– 冷却:水冷机(温差±1℃),流量10L/min。

三、选配功能

– 在线检测:红外热像仪(监控焊缝温度场)、超声波探伤。

– 自动化集成:搭配机械手上下料(负载≥10kg),AGV对接接口。

– 工艺扩展:支持锡焊、超声波焊等多工艺模块切换。

四、应用场景

– 动力电池:方形/圆柱电池模组极耳焊接、Busbar连接。

– 储能系统:电池Pack箱体焊接。

五、质量认证

– 符合ISO 12100-2010机械安全标准、GB/T 19001质量管理体系。

– 焊接样品通过盐雾试验(500h)、拉伸测试(抗拉强度≥母材80%)。

六、服务支持

– 交付周期:60天(标准机),提供1年保修及终身维护。

(注:具体参数可根据客户工艺需求调整,需结合实际工况验证。)

字数统计:约800字(含标点及格式)。

点击右侧按钮,了解更多激光打标机报价方案。

相关推荐

动力电池双层板焊接机技术参数表

动力电池双层板焊接机技术参数表

动力电池双层板焊接机技术参数表

一、设备概述

动力电池双层板焊接机是专为新能源汽车动力电池模组中双层极板(正负极)的高精度焊接需求设计的自动化设备,采用激光焊接或超声波焊接技术,确保焊接强度、密封性及导电性能。适用于铝、铜、镍等金属材料的叠层焊接,广泛应用于动力电池PACK生产线。

二、核心参数表

| 项目 | 技术参数 |

|-||

| 焊接类型| 激光焊接(可选超声波焊接) |

| 激光波长| 1064nm(光纤激光器) |

| 激光功率| 1000W-6000W(可调,适配不同材料厚度) |

| 焊接速度| 10-100mm/s(无极调速) |

| 焊接精度| ±0.02mm |

| 重复定位精度 | ±0.01mm |

| 焊接厚度范围 | 上层板:0.2-1.5mm;下层板:0.5-3.0mm|

| 焊接方式| 穿透焊/叠焊(支持跳焊、螺旋焊等模式)|

| 冷却方式| 水冷(恒温控制系统,±1℃精度) |

| 电源要求| AC 380V±10%,50/60Hz,三相五线制|

| 整机功率| ≤15kW(峰值) |

| 气压需求| 0.5-0.7MPa(洁净干燥压缩空气)|

| 设备尺寸| 2000mm×1500mm×1800mm(长×宽×高)|

| 设备重量| 约1500kg|

三、关键系统参数

1. 运动控制系统

– 采用高精度直线电机/伺服电机驱动,XYZ三轴联动。

– 定位分辨率:0.001mm;最大加速度:1.5m/s²。

2. 视觉定位系统

– CCD工业相机,分辨率1280×1024,搭配AI算法实现焊缝自动追踪。

– 识别精度:±0.01mm,支持不规则焊缝补偿。

3. 焊接质量监测

– 实时等离子体监测+红外测温,不良品自动剔除。

– 焊接熔深检测范围:0.1-2.0mm(可设定阈值报警)。

4. 防护系统

– 全封闭安全光栅(EN ISO 13849-1标准),急停响应时间≤10ms。

– 烟尘净化效率≥99%,符合GB16297-1996环保标准。

四、材料兼容性

| 材料组合 | 焊接效果|

|–||

| 铝(Al1060)-铜(T2) | 熔深均匀,无虚焊,电阻率≤0.1μΩ·m|

| 镍(Ni200)-铝(3003)| 焊缝抗拉强度≥母材85%|

| 铜(C1100)-铜(C1100)| 气孔率≤0.5%,导电性达标 |

五、生产效率

– 单点焊接周期:≤0.5秒(含定位时间)。

– 连续工作能力:24小时不间断运行,MTBF≥5000小时。

– 换型时间:≤15分钟(通过快换夹具实现)。

六、软件功能

1. 人机界面(HMI):10.1英寸触摸屏,支持焊接参数存储(≥100组配方)。

2. 数据追溯:记录焊接时间、功率、温度等数据,支持MES系统对接。

3. 故障诊断:自动报警提示(如光路偏移、气体压力不足等)。

七、适用标准

– 安全标准:CE、UL、GB/T 5226.1-2019。

– 焊接标准:ISO 15614-11(激光焊接工艺评定)。

八、选配项

1. 双工位旋转台(提升产能30%)。

2. 在线X-ray检测模块(焊缝内部缺陷分析)。

3. 恒温恒湿焊接仓(针对高敏感材料)。

备注:以上参数可根据客户需求定制,具体以技术协议为准。

(总字数:约800字)

点击右侧按钮,了解更多激光打标机报价方案。

动力电池双层板焊接机技术参数有哪些

动力电池双层板焊接机技术参数有哪些

动力电池双层板焊接机技术参数详解

动力电池双层板焊接机是新能源电池生产中的关键设备,主要用于电池极耳、汇流排、壳体等部件的精密焊接,其技术参数直接影响焊接质量、效率及设备适用性。以下是该设备的核心技术参数及其解析:

1. 焊接工艺类型

– 激光焊接:主流工艺,采用光纤激光器(波长1060-1080nm),光束质量高,适用于铜、铝等高反射材料。

– 超声波焊接:用于软包电池极耳焊接,频率通常为20kHz或40kHz,压力范围100-500N。

– 电阻焊接:适用于点焊,电极压力可调(0.1-1kN),电流控制精度±2%。

2. 激光器参数(以激光焊接为例)

– 功率范围:500W-6kW(根据材料厚度选择,1mm铝板需≥1kW)。

– 脉冲频率:1-1000Hz(连续/调制模式可调)。

– 光斑直径:0.1-0.5mm(可调聚焦,影响能量密度)。

– 光束质量(M²):<1.5(高斯分布,确保聚焦精度)。

3. 焊接精度与速度

– 定位精度:±0.02mm(伺服电机+线性导轨)。

– 重复定位精度:±0.01mm(影响批量一致性)。

– 焊接速度:10-100mm/s(铝材焊接常为20-50mm/s)。

– 加速度:≥1G(高动态响应减少节拍时间)。

4. 控制系统

– 运动控制:多轴联动(X/Y/Z轴+旋转轴),支持PLC或工业PC控制。

– 人机界面:触摸屏操作,可存储≥100组焊接参数配方。

– 实时监测:红外测温、CCD视觉定位(精度±5μm)、等离子体监测。

5. 冷却系统

– 冷却方式:水冷(制冷量≥5kW),温度控制±1℃。

– 流量要求:≥10L/min(确保激光器稳定输出)。

6. 机械结构

– 工作台尺寸:600×800mm至1500×2000mm(兼容不同电池尺寸)。

– Z轴行程:100-300mm(适应双层板厚度)。

– 负载能力:≥50kg(含夹具重量)。

7. 电气参数

– 输入电压:380V AC(三相),50/60Hz。

– 功耗:峰值≤20kW(激光器占主要负荷)。

– 接地电阻:<4Ω(防干扰要求)。

8. 安全防护

– 激光防护等级:Class 1(全封闭光路+急停按钮)。

– 气体保护:氩气/氮气喷嘴(流量5-20L/min),防止氧化。

– 烟尘处理:集成抽风系统(风量≥500m³/h)。

9. 兼容性与扩展性

– 材料兼容:铝(Al1060)、铜(T2)、镍等,厚度0.1-3mm。

– 通信接口:EtherCAT/Profinet,支持MES系统对接。

– 夹具适配:模块化设计,可快速更换(切换时间<5min)。

10. 环境要求

– 温度:15-30℃(激光器工作范围)。

– 湿度:<70%RH(无冷凝)。

– 洁净度:万级无尘环境(防止焊斑污染)。

11. 质量检测标准

– 焊缝强度:≥母材的90%(拉力测试)。

– 气密性:氦检漏率<1×10⁻⁶ Pa·m³/s。

– 外观检测:无裂纹、凹陷(工业相机自动判定)。

12. 产能与效率

– 节拍时间:≤3秒/焊点(双工位设计可提升30%效率)。

– 稼动率:≥95%(MTBF>2000小时)。

总结

动力电池双层板焊接机的技术参数需围绕精度、效率、稳定性三大核心需求设计。设备选型时需结合电池类型(方形/圆柱/软包)、材料组合(如铜-铝异种金属焊接)及产线自动化程度进行匹配。例如,6系铝合金焊接需优化波形控制以抑制气孔,而高节拍产线需配备双激光头同步焊接。随着4680大圆柱电池的普及,高功率(≥4kW)、多波长复合焊接技术将成为趋势。

点击右侧按钮,了解更多激光打标机报价方案。

动力电池双层板焊接机技术参数是多少

动力电池双层板焊接机技术参数是多少

动力电池双层板焊接机技术参数详解

一、设备概述

动力电池双层板焊接机是专为新能源汽车动力电池模组制造设计的自动化焊接设备,主要用于电池极耳与连接片、电池双层极板之间的高精度焊接。该设备采用先进的焊接工艺和技术,确保焊接质量稳定可靠,满足动力电池高安全性和高一致性的生产要求。

二、核心技术参数

1. 焊接系统参数

– 焊接方式:高频逆变直流电阻焊/激光焊接(可选配置)

– 焊接功率:60-120kW(可根据材料厚度调整)

– 焊接电流:5000-30000A(无级可调)

– 焊接压力:200-800N(伺服电机精确控制)

– 焊接时间:3-20ms(分辨率0.1ms)

– 焊接速度:单点焊接周期≤0.8秒,连续焊接速度≥60点/分钟

– 电极寿命:≥50万次(钨铜合金电极)

2. 机械结构参数

– 工作台尺寸:1200mm×800mm(可定制)

– X/Y/Z轴行程:600mm×400mm×150mm(标准型)

– 重复定位精度:±0.02mm

– 最大承载重量:50kg

– 夹具适配性:可兼容50-200Ah电池模组焊接

– 换型时间:≤15分钟(快速换型设计)

3. 电气控制参数

– 控制系统:PLC+触摸屏(可选配工业PC)

– 编程容量:≥1000组焊接参数存储

– I/O接口:32入/32出(可扩展)

– 通信接口:以太网、RS485、CAN总线

– 数据采集:实时监测焊接电流、电压、压力、时间等参数

– 故障自诊断:具备200+种故障代码提示

4. 视觉定位系统(选配)

– 相机分辨率:500万像素(0.02mm/pixel)

– 定位精度:±0.05mm

– 识别速度:≤0.3秒/次

– 光源系统:环形LED可调光源

– 软件功能:模板匹配、边缘检测、Blob分析等

三、性能指标

1. 焊接质量:

– 焊点直径:Φ3-8mm(可调)

– 焊接强度:≥母材的90%

– 飞溅率:≤3%

– 虚焊率:≤0.1%

2. 稳定性指标:

– 电流波动:≤±1.5%

– 压力波动:≤±2%

– 8小时连续工作温升:≤15℃

3. 能耗指标:

– 额定功率:35kW

– 待机功耗:≤1.5kW

– 压缩空气消耗:0.5MPa下≤60L/min

四、安全防护系统

1. 电气安全:

– 绝缘电阻:≥10MΩ

– 耐压测试:1500V/1min无击穿

– 紧急停止:双回路安全电路

2. 机械防护:

– 全封闭防护罩(安全门联锁)

– 光栅保护(分辨率30mm)

– 双手启动装置

3. 环境监测:

– 烟雾探测系统

– 温度监控报警

– 水冷系统流量监测

五、环境适应性

– 工作温度:5-40℃

– 存储温度:-20-60℃

– 湿度范围:20%-80%RH(无凝露)

– 海拔高度:≤2000m

– 电源要求:380V±10%,50/60Hz,三相五线制

– 气源要求:0.5-0.8MPa干燥压缩空气

六、可选配置

1. 焊接工艺扩展:

– 超声波焊接头(20kHz,3000W)

– 激光焊接系统(1000W光纤激光器)

2. 智能化升级:

– MES系统接口

– 焊接质量AI判定系统

– 数字孪生仿真模块

3. 特殊需求:

– 防爆型设计(Ex dⅡB T4)

– 洁净室版本(Class 1000)

– 高节拍版本(≥80点/分钟)

七、售后服务参数

– 安装调试:7个工作日内完成

– 培训服务:≥16小时现场培训

– 质保期:12个月(核心部件24个月)

– 响应时间:24小时内技术响应

– 备件供应:常用备件3年保障供应

以上技术参数可根据客户具体需求进行调整优化,设备制造商保留因技术改进而对参数进行变更的权利,恕不另行通知。建议用户在选购前与供应商进行详细技术沟通,以确保设备完全满足实际生产需求。

点击右侧按钮,了解更多激光打标机报价方案。

免责声明

本文内容通过AI工具智能整合而成,仅供参考,博特激光不对内容的真实、准确或完整作任何形式的承诺。如有任何问题或意见,您可以通过联系1224598712@qq.com进行反馈,博特激光科技收到您的反馈后将及时答复和处理。