动力电池双层板焊接机维修

动力电池双层板焊接机维修:精密工艺与系统思维的融合

动力电池双层板焊接机维修:精密工艺与系统思维的融合

在现代新能源汽车产业链中,动力电池作为核心部件,其制造质量直接关系到整车性能与安全。作为电池Pack生产线的关键设备,双层板焊接机的稳定运行对保证电池模组的结构完整性和导电性能具有决定性作用。本文将系统阐述动力电池双层板焊接机的典型故障诊断流程、精密维修技术要点以及预防性维护体系的构建,为设备维护人员提供兼具理论深度和实践价值的专业技术指导。

一、焊接机系统结构与典型故障特征分析

动力电池双层板焊接机通常由精密机械系统、高功率电源系统、智能控制系统和视觉定位系统四大模块组成。机械系统包含三维运动模组和压力机构,定位精度需保持在±0.02mm以内;电源系统采用中频逆变技术,输出电流波动需控制在±1.5%范围内。统计数据显示,约65%的设备故障表现为焊接质量缺陷,具体可分为三类典型特征:一是焊点虚焊导致的接触电阻增大(超过标准值0.5mΩ),二是焊穿极板造成的密封失效,三是焊点位置偏移超出允许公差(通常为±0.5mm)。这些现象往往与电极头磨损、电源参数漂移或运动机构定位失准存在直接关联。

二、分步式故障诊断与精密维修技术

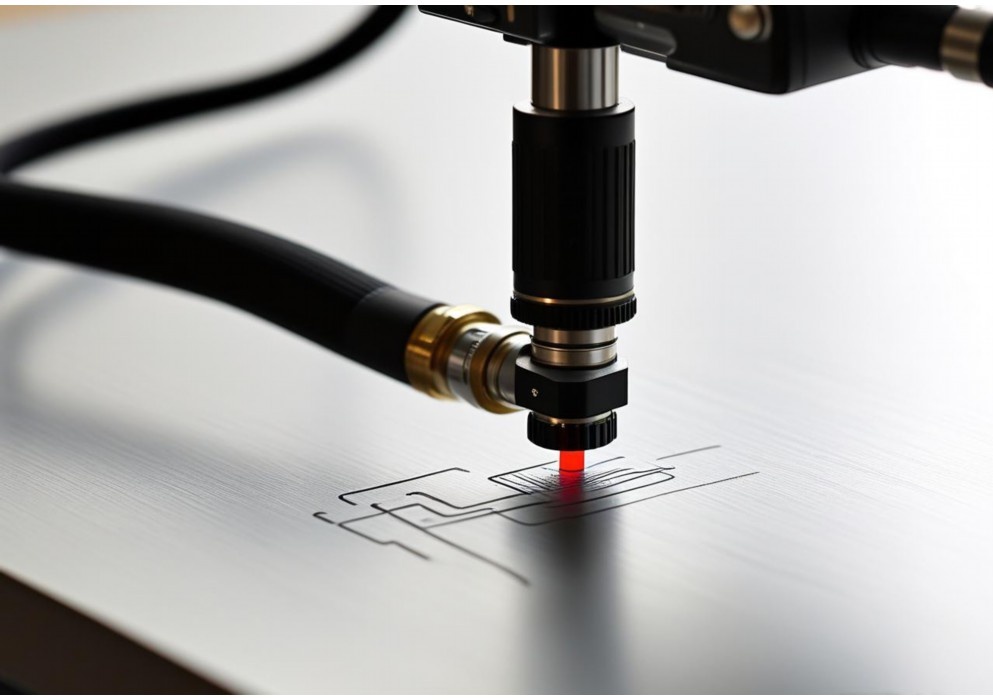

1. 机械系统校准:使用激光干涉仪检测Z轴压力机构的垂直度,偏差超过0.05mm/m需重新调整导轨基准。电极头修磨需采用专用夹具保证端面平行度,每次修磨去除量不超过0.1mm,累计修磨3次后必须更换。运动机构传动背隙检测时,伺服电机需施加额定扭矩的50%,千分表读数波动应小于0.01mm。

2. 电源系统调试:采用焊接分析仪监测放电波形,重点关注预压阶段(通常50-80ms)的压力曲线和通电阶段(5-15ms)的电流上升斜率。当发现电流峰值下降10%时,应检查逆变器IGBT模块的导通压降,使用热像仪检测散热器温差,超过15℃表明模块老化需更换。电容器组容量衰减测试需通过LCR表测量,容值低于标称值80%即需整组更换。

3. 控制系统优化:对焊接专家数据库进行参数校验,重点核对压力-电流-时间三阶段匹配曲线。采用六轴力传感器采集实际焊接压力波形,与理论曲线对比偏差超过5%时,需重新标定伺服阀特性参数。视觉定位系统需每周用标准标定板校验,确保CCD相机的畸变率小于0.1%。

三、预防性维护体系的构建与实践

建立基于设备健康状态(PHM)的预测性维护系统,关键包含三个层级:一是日常点检(8小时/次),重点监测电极头端面状态和冷却水流量(不低于5L/min);二是周期性维护(5000焊点/次),包含传动机构润滑脂更换和电源模块绝缘测试(阻值>100MΩ);三是深度保养(3个月/次),涉及伺服电机编码器校准和变压器油色谱分析。某电池工厂实施该体系后,设备MTBF(平均无故障时间)从原来的120小时提升至400小时,产品报废率下降2.3个百分点。

维修过程中需特别注意:拆卸液压单元前必须进行压力释放(保压时间>30分钟),处理电容器组时需先使用专用放电棒(电压降至60V以下),激光校准作业需在温度波动<±1℃的环境中进行。建议建立维修知识库,将每次故障的波形特征、处理方法和验证结果形成案例沉淀,通过大数据分析提前识别潜在故障模式。

结语:动力电池焊接机的维修已从传统的故障后处理转向预测性维护,维修人员需要既掌握机械、电气、控制等多学科交叉知识,又能运用智能诊断工具进行系统分析。只有将精密维修工艺与数字化管理手段相结合,才能确保设备始终处于最佳工艺状态,为动力电池的高质量制造提供可靠保障。未来随着焊接工艺向激光焊、超声波焊等方向发展,维修技术体系也需持续迭代升级。

点击右侧按钮,了解更多激光打标机报价方案。

相关推荐

动力电池双层板焊接机维修视频

动力电池双层板焊接机维修视频

以下是一篇关于动力电池双层板焊接机维修视频的详细说明文档,约800字:

动力电池双层板焊接机维修视频技术解析

一、视频内容概述

本维修视频针对新能源行业常见的动力电池双层板焊接机故障,通过25分钟实操演示,系统讲解焊接机异常报警、焊点虚焊、定位偏移等典型问题的排查与修复流程。视频采用“故障现象-原因分析-解决方案”三段式结构,适配初级维修人员与技术工程师的不同需求。

二、核心维修案例演示

1. 电极头寿命预警(05:12-08:30)

– 故障现象:设备频繁触发“电极损耗”报警代码E207

– 关键操作:

✓ 拆卸电极帽使用千分尺测量厚度(标准值≥2.5mm)

✓ 展示电极头车削加工技巧(进刀量0.1mm/转)

✓ 压力传感器校准流程(需达到25±0.5N·m)

– 技术要点:电极冷却水道需同步进行酸洗处理(演示PH试纸检测方法)

2. 焊接质量不稳定(12:15-16:40)

– 典型表现:超声焊机出现时断时续的焊接火花

– 排查步骤:

① 用示波器检测逆变器输出波形(正常应为连续阻尼振荡)

② 调节频率匹配箱至谐振点(显示面板绿灯常亮)

③ 更换老化陶瓷振子(扭矩扳手设定至8Nm)

– 数据参考:维修后焊接强度测试需≥78N/mm²(展示拉力测试仪操作)

三、专项维修工具使用指南

视频重点介绍三种专用工具:

1. 激光同轴校准仪(19:20处):用于解决焊枪定位偏差,演示0.05mm精度的调整方法

2. 红外热像仪(21:05处):检测双层板热分布均匀性(温差应<15℃)

3. 焊核检测仪(23:40处):通过超声回波判断虚焊点(显示界面读数解读)

四、预防性维护建议

视频末段强调三大维护周期:

– 每日:清洁导轨碎屑(压缩空气压力≤0.3MPa)

– 每月:更换离子风机滤网(阻力值>200Pa时强制更换)

– 每季度:校准焊枪伺服电机(需用编码器反馈测试)

五、视频技术亮点

1. 采用4K微距镜头展示焊点形貌特征(慢镜头展示熔核形成过程)

2. 叠加实时参数显示(电流/压力/时间曲线同步呈现)

3. 故障模拟对比演示(人为设置虚焊与合格焊点对比)

六、适用机型说明

本教程涵盖主流机型:

– 宁徳时代产线适配款(SN码CT-DFW300开头)

– BYD双工位机型(注意区分2019前/后款油路接口差异)

– 国轩高科定制版(需额外检查水冷回路电磁阀)

七、安全规范重点

– 高压断电流程(演示电容放电至36V以下)

– 氟橡胶手套选用标准(ASTM D120-09认证)

– 氩气泄漏检测(肥皂水浓度配比1:15)

注:建议配合厂商提供的《焊接机维修手册(2023版)》第4.7章使用,视频中涉及的PLC程序复位方法仅适用于固件版本V2.1.6以上。

这篇文档通过技术参数可视化、操作步骤时序化、安全警示场景化,将维修视频的核心价值转化为可快速检索的文本信息,便于用户高效获取关键维修知识。需要补充具体品牌参数或扩展某部分内容可随时告知调整。

点击右侧按钮,了解更多激光打标机报价方案。

动力电池双层板焊接机维修方法

动力电池双层板焊接机维修方法

动力电池双层板焊接机维修方法

一、常见故障诊断

动力电池双层板焊接机在使用过程中可能出现以下常见故障:

1. 焊接质量不良:表现为虚焊、焊穿或焊接强度不足

2. 机械运动异常:包括轴运动卡顿、位置偏差或传动系统故障

3. 电气系统故障:如控制系统失灵、传感器误报或电源问题

4. 冷却系统故障:可能导致设备过热保护停机

5. 气路系统问题:气压不足或电磁阀故障影响焊接过程

二、维修步骤与方法

1. 焊接质量问题的维修

– 检查焊接参数:确认电流、电压、时间和压力参数设置是否符合工艺要求

– 电极头检查:磨损严重的电极头应及时更换,确保接触面平整

– 清洁焊接区域:去除工件表面的油污、氧化物等污染物

– 校准压力系统:使用压力计检测实际焊接压力是否达标

– 检查工件配合:确认双层板的配合间隙是否符合要求(通常应小于0.2mm)

2. 机械系统维修

– 导轨与丝杠维护:

– 清洁导轨表面,重新涂抹专用润滑脂

– 检查丝杠预紧力,必要时进行调整

– 检测各轴反向间隙,超过0.05mm需进行补偿

– 传动系统检查:

– 检查皮带/齿轮传动是否松动或磨损

– 伺服电机联轴器紧固情况检查

– 各轴限位开关功能测试

3. 电气系统维修

– 控制系统检查:

– 检查PLC各模块指示灯状态

– 备份参数后重启系统

– 检查各接线端子是否松动

– 传感器校准:

– 位置传感器零点校准

– 压力传感器标定

– 温度传感器准确性验证

– 电源系统检测:

– 测量输入电压稳定性(波动应小于±10%)

– 检查滤波电容状态

– 接地电阻测试(应小于4Ω)

三、预防性维护措施

1. 日常维护:

– 每日开机前检查气源压力(0.4-0.6MPa)

– 清洁设备表面及工作区域

– 检查冷却液位和循环情况

2. 周维护:

– 检查各运动部件润滑情况

– 清洁光学传感器窗口

– 检查电缆有无磨损

3. 月维护:

– 全面检查机械紧固件

– 校准焊接能量监测系统

– 清洁或更换空气过滤器

4. 季度维护:

– 更换冷却系统滤芯

– 全面检查电气绝缘性能

– 备份系统参数和程序

四、安全注意事项

1. 维修前必须切断电源并挂警示牌

2. 高压电容器放电完成前禁止接触相关部件

3. 使用绝缘工具进行带电检测

4. 焊接区域温度降至安全范围方可接触

5. 两人配合操作时需明确指挥关系

五、维修后测试

完成维修后应进行以下测试:

1. 空载运行测试各轴运动

2. 焊接试片进行质量检测

– 撕裂测试检查焊核直径

– 金相分析焊接界面

3. 连续生产测试稳定性

4. 数据记录对比维修前后参数

通过系统化的故障诊断、规范的维修流程和严格的预防性维护,可有效保障动力电池双层板焊接机的稳定运行,提高设备利用率和焊接质量。建议建立完整的维修档案,记录每次故障现象、处理方法和更换部件,为后续维护提供参考依据。

点击右侧按钮,了解更多激光打标机报价方案。

动力电池 焊接

动力电池 焊接

断裂的焊接点:动力电池生产中的异化劳动镜像

在动力电池生产车间的某个角落,焊接机器人正以每分钟60次的频率重复着完全相同的动作。火花飞溅中,一个个焊接点被精准地连接,却无人注意到这些连接点背后隐藏的另一种断裂——流水线上工人的精神断裂。动力电池作为新能源时代的”心脏”,其焊接工艺直接关系到电池性能和安全性,然而在这精密制造的表象之下,却折射出当代产业工人普遍的生存困境:他们的劳动越是精确高效,他们的存在就越是碎片化;他们生产出的连接点越是牢固,他们与社会整体的联系就越是脆弱。

动力电池焊接工艺要求极高,通常需要将0.3mm至3mm不等的铝、铜极片与导电极柱连接,焊缝必须承受数千次充放电循环的考验。为此,工厂引入了激光焊接、超声波焊接等先进技术,并制定了严格的工艺标准。工人被要求像他们操作的机器一样精确无误,每一个动作都被分解、计时、优化。在江苏某电池工厂的调研数据显示,焊接工位的标准作业流程被分解为17个微动作,每个动作允许的时间误差不超过0.5秒。这种极致化的分工将工人的劳动简化为一组可替换的机械动作,人的完整性在流水线上被系统地解构。马克思在《1844年经济学哲学手稿》中描述的异化劳动,在此得到了最直观的体现——工人与自己劳动产品的异化、与劳动过程的异化、与自身类本质的异化。

焊接车间里,工人们面对的是双重”灼伤”。物理上,他们必须忍受焊接过程中产生的强光、金属飞溅和持续噪音;精神上,则承受着高度重复劳动带来的心智磨损。28岁的焊接操作工王师傅坦言:”刚开始还能数着自己焊了多少个点,后来连数的欲望都没了,就像被编好程序的机器人。”更值得关注的是,精密焊接所需的极度专注反而成了精神负担,工人必须持续对抗由单调性诱发的注意力涣散。华南理工大学一项针对电子制造业的研究表明,在需要高度集中但内容重复的工作中,工人出现轻度抑郁症状的比例达到43%,远高于其他工种。这种精神状态的”金属疲劳”不像电池焊缝那样容易被检测出来,却同样面临着”断裂”的风险。

在动力电池产业链的全球竞赛中,中国厂商凭借成本优势迅速崛起,而这”优势”部分建立在劳动力价格的残酷压缩上。焊接岗位的月薪通常在4000-6000元之间,远低于他们所创造的价值。更吊诡的是,随着自动化设备普及,工人不是被解放,而是被更牢固地绑定在机器节奏中——他们现在需要同时监控多台焊接机器人,精神紧张程度不降反升。法国社会学家弗里德曼所称的”被机器奴役的看机器的人”,在这一场景中得到生动诠释。与此同时,电池工厂普遍采用两班倒或三班倒制度,人类的生物节律被强行适配于不停歇的生产机器,劳动者的生理时间被彻底工业化了。

动力电池焊接工艺的演进史,某种程度上也是一部劳动控制技术的进化史。从早期的手工焊接到现在的视觉定位自动焊接,技术进步在提升效率的同时,也使得劳动过程变得更加透明可控。工厂MES系统可以追踪每一个焊接点的操作员、参数和完成时间,工人的每个动作都被转化为可分析的数据点。福柯笔下的”规训社会”在此展现得淋漓尽致:通过技术的全景敞视,权力不再需要暴力就能实现对身体和动作的精确调控。焊接工艺卡上密密麻麻的参数标准,实质上是将人的劳动彻底标准化、去技能化的技术文本。当德国工业4.0强调”人机协作”时,我们的现实却是”以机驭人”的残酷版本。

新能源产业被赋予环保、可持续的进步光环,却少有人关注这一光环下的劳动可持续性问题。动力电池的”清洁”属性与焊接工人的”污名化”处境形成刺眼对比——他们被社会视为低技能、可替代的”螺丝钉”。这种认知暴力加剧了劳动者的自我认同危机。实际上,焊接工艺的微妙之处往往依赖工人的经验判断,比如如何根据金属反光调整激光角度、如何通过声音判断焊接质量,这些难以编码的默会知识(tacit knowledge)被系统性低估了。英国社会学家Sennett在《匠人》中指出的”手工艺精神”,在追求效率至上的生产体制中无处安放。

要修复这些断裂的连接点,需要多层次的变革。短期看,应改善焊接车间的工作环境,引入job rotation(岗位轮换)制度减轻重复劳动伤害;中期而言,必须重构价值分配体系,让工人分享更多技术进步红利;长期来看,则需反思工业化逻辑本身,探索真正以人为中心的生产组织方式。丹麦风电设备制造商Vestas的案例值得借鉴:其在叶片焊接工序中保留了一定程度的手工工艺,并通过合作社模式让工人参与利润分配,实现了质量与人文关怀的双重提升。

动力电池承载着人类对清洁未来的想象,但这一未来不应建立在劳动者破碎的当下之上。每一个完美的焊接点,都应该是技术与人文的双重连接。当我们谈论新能源产业的弯道超车时,或许更应关注:在这疾驰的列车上,是否给每一位建造者留好了座位毕竟,可持续发展的核心不是电池的循环次数,而是劳动价值的良性循环。只有焊接工人的尊严得到妥善安放,动力电池才能真正成为推动社会前进的持久能量。

点击右侧按钮,了解更多激光打标机报价方案。

免责声明

本文内容通过AI工具智能整合而成,仅供参考,博特激光不对内容的真实、准确或完整作任何形式的承诺。如有任何问题或意见,您可以通过联系1224598712@qq.com进行反馈,博特激光科技收到您的反馈后将及时答复和处理。