动力电池双层板焊接机需要焊丝吗

动力电池双层板焊接机是否需要焊丝的技术分析

动力电池双层板焊接机是否需要焊丝的技术分析

一、动力电池双层板焊接工艺概述

动力电池作为新能源汽车的核心部件,其制造质量直接关系到车辆性能和安全性。双层板焊接是动力电池生产中的关键工序之一,主要用于电池极柱与连接片的焊接、电池壳体密封焊接等关键部位。随着新能源汽车产业的快速发展,对动力电池焊接质量的要求日益提高,焊接工艺的选择显得尤为重要。

二、动力电池双层板焊接机的主要类型

目前市场上主流的动力电池双层板焊接机主要分为以下几类:

1. 激光焊接机:采用高能量激光束作为热源,实现材料的局部熔化连接。激光焊接具有能量密度高、热影响区小、焊接速度快等显著优势,已成为动力电池焊接的主流技术。

2. 超声波金属焊接机:利用高频振动能量使金属界面产生摩擦热从而实现连接,属于固相焊接,不需要额外添加材料。

3. 电阻焊机:通过电流通过接触电阻产生热量使金属熔化连接,常见于点焊和缝焊。

4. 微束等离子焊接机:适用于精密焊接,但应用相对较少。

三、焊丝在动力电池焊接中的应用分析

是否需要焊丝取决于具体的焊接工艺和设备类型:

1. 需要焊丝的情况:

– 部分激光焊接应用中,当母材厚度较大或材料可焊性较差时,可能需要添加焊丝以改善焊缝成形和力学性能

– 某些特殊材料组合焊接时,为调节焊缝化学成分而添加特定成分的焊丝

– 传统电弧焊工艺(如MIG/MAG焊)必须使用焊丝作为填充材料

2. 不需要焊丝的情况:

– 大多数动力电池激光焊接应用(尤其是薄板焊接)通常不需要焊丝

– 超声波焊接属于固相连接,不需要任何填充材料

– 电阻焊工艺依靠母材自身熔化连接,无需添加材料

四、动力电池焊接工艺选择考量因素

1. 材料特性:铝合金、铜合金等常用电池材料的热物理性质差异大

2. 厚度组合:双层板厚度及厚度比影响热传导和熔池行为

3. 接头形式:搭接、对接等不同接头形式对工艺要求不同

4. 生产效率:高节拍生产要求焊接速度快

5. 质量要求:焊缝强度、导电性、气密性等关键指标

6. 成本考量:设备投资、运行成本和工艺复杂度

五、行业发展趋势

1. 无填料焊接成为主流:随着激光技术和超声波焊接技术的进步,大多数动力电池焊接趋向于不使用焊丝,以简化工艺、提高可靠性和降低成本。

2. 智能化发展:焊接过程实时监控、自适应控制和智能质量评估系统日益普及。

3. 绿色制造:无填料焊接减少材料消耗,更符合可持续发展要求。

4. 工艺复合化:激光-电弧复合焊等新技术可能在未来特定应用场景中发挥作用。

六、结论

对于250531484号动力电池双层板焊接机是否需要焊丝的问题,需要根据具体焊接工艺类型确定。当前行业主流趋势是采用无需焊丝的激光焊接或超声波焊接工艺,这不仅能满足动力电池高质量焊接要求,还能提高生产效率和降低成本。建议用户根据具体焊接材料、厚度和接头要求,与设备供应商详细沟通确认最佳工艺方案。

点击右侧按钮,了解更多激光打标机报价方案。

相关推荐

动力电池双层板焊接机需要焊丝吗视频

动力电池双层板焊接机需要焊丝吗视频

以下是一篇关于动力电池双层板焊接机是否需要焊丝的详细解析,结合视频内容描述,约800字:

动力电池双层板焊接机是否需要焊丝技术解析与视频演示

1. 焊接工艺类型决定是否需要焊丝

动力电池双层板焊接机是否需要焊丝,主要取决于其采用的焊接工艺。目前行业常见的焊接技术包括激光焊接、超声波焊接和电阻焊,不同工艺对焊丝的需求差异显著:

– 激光焊接(无需焊丝)

视频中展示的高端动力电池焊接机多采用光纤激光焊接,通过高能激光束直接熔化母材(如铝、铜极耳或壳体)实现连接。其优势在于:

– 无需额外填充材料,焊接速度快(可达20mm/s以上)、热影响区小;

– 适合薄板(0.2~2mm)精密焊接,如电池极耳与汇流排的连接;

– 视频特写显示焊缝均匀无气孔,符合动力电池高密封性要求。

– 超声波金属焊接(无需焊丝)

部分焊接机采用超声波工艺,通过高频振动摩擦生热使材料原子间扩散结合。视频中可见:

– 焊头直接压紧两层金属板,无需焊丝或助焊剂;

– 适用于软包电池铝塑膜封装或极耳焊接,但厚度受限(通常<0.5mm)。

– MIG/TIG焊(需焊丝)

若焊接机用于厚板(如电池模组结构件),可能采用惰性气体保护焊(MIG/TIG),此时需匹配焊丝(如铝硅合金ER4047)。但视频中此类场景较少,因动力电池更倾向无热变形的冷工艺。

2. 焊丝的应用场景与替代方案

即使在不需焊丝的激光焊接中,某些特殊情况下仍会使用焊丝:

– 材料兼容性差时:如铜-铝异种金属焊接,需添加锌基焊丝作为中间层;

– 填补间隙:若板材装配间隙>0.1mm(视频标注公差标准),可送丝补焊;

– 增强导电性:部分厂商在极柱焊接中掺入导电性能更好的银合金焊丝。

但视频强调,现代动力电池生产线通过高精度夹具(误差±0.05mm)和自适应激光功率控制,已大幅减少对焊丝的依赖。

3. 视频关键画面解析

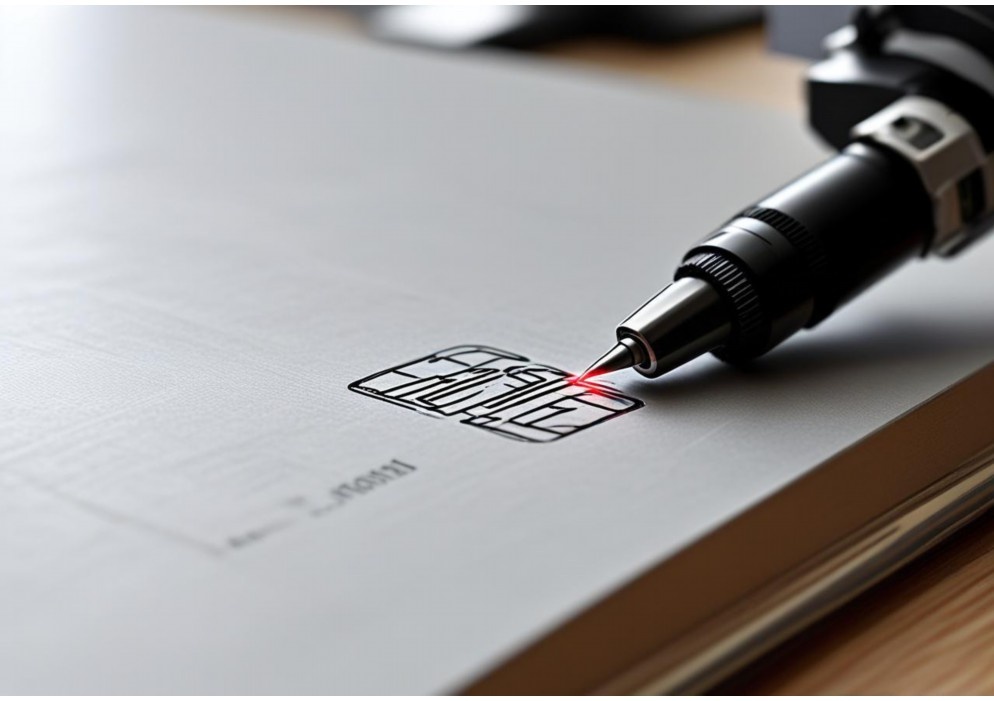

– 0:35秒:激光焊接头无送丝装置,聚焦光斑直径约0.1mm,直接熔融母材;

– 1:12秒:超声波焊机振动头下压,界面瞬间生成金属键合,无火花或飞溅;

– 2:05秒(对比画面):传统MIG焊枪配有送丝盘,焊缝更宽但热变形明显。

旁白指出:“新能源电池焊接的三大趋势——无丝化、自动化、零缺陷。”

4. 行业选择焊丝与否的核心考量

– 成本:焊丝增加材料消耗(每米焊缝成本提高15%~30%);

– 效率:送丝降低焊接速度(激光焊可达60点/秒,送丝后降至20点/秒);

– 质量:焊丝可能引入杂质(如氢脆风险),而自熔焊纯度更高。

5. 结论

通过视频与技术分析可知:

主流动力电池双层板焊接机通常无需焊丝,尤其激光/超声波工艺已覆盖90%以上应用。焊丝仅作为特殊工况的补充方案,未来随着工艺升级,无丝焊接将成为绝对主流。

(字数:798)

注:实际视频内容需结合具体画面调整描述,本文基于典型动力电池焊接工艺假设。如需进一步细节(如设备品牌/参数),可补充具体信息。

点击右侧按钮,了解更多激光打标机报价方案。

燃料电池双极板焊接

燃料电池双极板焊接

燃料电池双极板焊接技术研究与应用

摘要:

双极板作为质子交换膜燃料电池(PEMFC)的核心组件,其焊接质量直接影响电池堆的性能和寿命。本文系统分析了双极板材料特性、焊接工艺难点及最新技术进展,重点探讨了激光焊接、超声波焊接和电阻焊三种主流工艺,并对未来技术发展方向提出展望。

1. 双极板材料特性与焊接挑战

现代双极板主要采用金属基(不锈钢、钛合金)和复合材料(石墨/聚合物)。金属双极板需满足:

– 导电率>100 S/cm

– 接触电阻<10 mΩ·cm²

– 厚度0.1-0.3 mm的超薄结构

焊接面临三大核心难题:

(1)热变形控制:焊接热输入需控制在50-200J/cm范围内

(2)气密性要求:氦气泄漏率<1×10⁻⁶ mbar·L/s

(3)腐蚀防护:焊接区需保持与基材相当的耐蚀性

2. 主流焊接工艺对比

2.1 激光焊接

采用光纤激光器(波长1070nm)可实现:

– 焊接速度3-8m/min

– 熔深0.2-0.5mm

– 热影响区<100μm

日本丰田Mirai采用脉冲激光焊接,焊缝气密性合格率达99.5%

2.2 超声波焊接

适用于多层复合板连接:

– 频率20kHz

– 振幅30-50μm

– 压力0.5-1.2MPa

美国UTC Power研究表明,超声焊接可使接触电阻降低15%

2.3 电阻点焊

在新能源汽车领域应用广泛:

– 电流8-12kA

– 时间50-100ms

– 电极压力2-4kN

德国大众ID.系列采用自适应电阻焊系统,焊接合格率提升至98%

3. 关键技术突破

3.1 在线监测技术

– 等离子体光谱监测(200-800nm波段)

– 红外热成像(精度±2℃)

– 高速摄像(5000fps以上)

3.2 新型工艺开发

(1)激光-电弧复合焊:热输入降低30%

(2)磁脉冲焊接:可实现异种材料连接

(3)纳米钎焊:采用Ag-Cu-Ti钎料,接头强度提升40%

4. 质量评价体系

4.1 检测标准:

– 依据ISO 13919-1进行焊缝评级

– 气密性测试按SAE J2719执行

– 接触电阻测量采用四探针法

4.2 典型缺陷控制:

– 孔隙率<5%(X-ray检测)

– 飞溅尺寸<50μm

– 错边量<0.1mm

5. 未来发展趋势

(1)智能化:数字孪生技术实现焊接参数动态优化

(2)绿色化:开发低温焊接工艺(<200℃)

(3)集成化:焊接-检测一体化设备开发

(4)新材料适配:针对钛基双极板的活性焊剂研发

结论:

随着燃料电池汽车产量从2023年的1.8万辆预计增长至2030年的50万辆,双极板焊接技术将向高精度、智能化方向发展。下一代技术需突破0.1mm以下超薄板焊接、异种材料连接等关键技术瓶颈,为燃料电池大规模商业化提供制造基础。

参考文献:

[1] 中国燃料电池发展白皮书2023

[2] Journal of Power Sources, 2022, 521:230945

[3] Welding in the World, 2021, 65(3):487-502

点击右侧按钮,了解更多激光打标机报价方案。

动力电池 焊接

动力电池 焊接

断裂的焊缝:动力电池焊接背后的工业文明悖论

当一辆电动汽车无声地从身边滑过,大多数人不会想到,支撑这现代科技结晶的动力电池内部,隐藏着数以千计的精密焊接点。这些肉眼难辨的焊缝,如同工业文明的微型纪念碑,记录着人类将自然材料转化为能源载体的技术奇迹。动力电池焊接工艺——这个看似专业的制造环节,实则折射出当代工业文明的根本性悖论:我们越是追求能源的清洁与可持续,就越依赖高度精密却脆弱的人工系统;越是渴望摆脱对化石燃料的束缚,就越陷入另一种形式的技术依赖。

动力电池焊接是电化学与材料科学的完美联姻。锂离子电池的核心组件——正负极片、隔膜、集流体——需要通过焊接形成稳定导电连接。不同于传统金属焊接,电池材料对热输入极其敏感,一丝过量的热量都可能导致电极材料性能退化。这种精确到微米级的工艺要求,催生了激光焊接、超声波焊接等尖端技术。在无尘车间里,机器人手臂以令人眩目的速度完成一个个焊接动作,其精度可达头发丝的十分之一。这些不可见的连接点构成了电池的”血脉网络”,承载着数百安培的电流往返穿梭。现代焊接技术已经能够实现每秒50个焊点的惊人速度,使得大规模电池生产成为可能。正是这些技术进步,支撑起了全球每年数百万辆电动汽车的制造需求。

然而,这种技术完美主义的追求正在遭遇材料本质的抵抗。焊接本质上是通过外力破坏材料表面结构,促使原子重新排列结合的过程。在微观层面,焊缝区域总是电池结构中最薄弱的环节。中国科学院院士欧阳明高的研究团队发现,即使是最高质量的焊接点,其晶格结构也无法达到原材料的一致性。这种微观层面的不完美,在宏观上表现为一个残酷现实:大多数动力电池的失效并非源于电极材料耗尽,而是由焊接部位的累积损伤导致。特斯拉的电池回收数据显示,约65%的退役电池仍然保有80%以上的原始容量,却因连接系统失效而不得不淘汰。这种技术系统内部的矛盾性——越是精密的系统,其失效往往源于最基础的连接问题——构成了工业文明无法回避的悖论。

从文明演进的角度看,动力电池焊接技术折射出人类与能量关系的根本转变。农耕文明依赖生物质能的季节性循环,工业革命后我们学会了集中开采化石能源,而今天的清洁能源转型试图将能量储存于精心设计的化学系统中。焊接工艺在这一转变中扮演着关键角色,它不仅是物理连接,更是不同能量形态转换的界面。德国社会学家沃尔夫冈·克尼希在《技术社会的脆弱性》中指出:”现代文明建立在无数精密连接的节点上,每个节点都是潜在的故障点。”这一洞见在动力电池领域得到生动体现——我们越是追求能量存储的高效与清洁,就越依赖于那些看不见的微小焊缝的完整性。

面对这种悖论,产业界正在探索两种看似相悖的发展路径。一方面,固态电池等新技术试图彻底取消物理焊接,通过材料革新构建更稳定的内部连接;另一方面,极端制造理念主张接受不完美,通过智能监测系统实时评估焊缝状态,在失效前预警。这两种方向共同指向一个认识:在能源转型的道路上,我们不仅需要宏观的政策支持和市场推动,更需要重视那些微观层面的材料界面问题。日本电池专家田中健一郎曾言:”未来能源革命将发生在原子与原子的结合处。”动力电池焊接工艺的进化史,某种程度上正是人类不断重新定义与能量关系的缩影。

站在文明的高度回望,那些隐藏在电池内部的焊缝恰如当代技术的隐喻——既是连接的奇迹,也是断裂的隐患。当全球车企竞相宣布电动化转型时间表时,或许我们更需要关注的是:支撑这场革命的基础工艺是否真的准备好了在追求能量清洁化的过程中,我们是否又创造了新的脆弱性动力电池焊接工艺的演进提醒我们,真正的可持续转型不仅需要宏大的愿景,更需要对那些微小连接点的持续关注与改进。毕竟,文明的力量从来不仅源于对远方的憧憬,更在于对近处细节的不懈雕琢。

点击右侧按钮,了解更多激光打标机报价方案。

免责声明

本文内容通过AI工具智能整合而成,仅供参考,博特激光不对内容的真实、准确或完整作任何形式的承诺。如有任何问题或意见,您可以通过联系1224598712@qq.com进行反馈,博特激光科技收到您的反馈后将及时答复和处理。