动力电池双层板焊接机演示

动力电池双层板焊接机演示报告

动力电池双层板焊接机演示报告

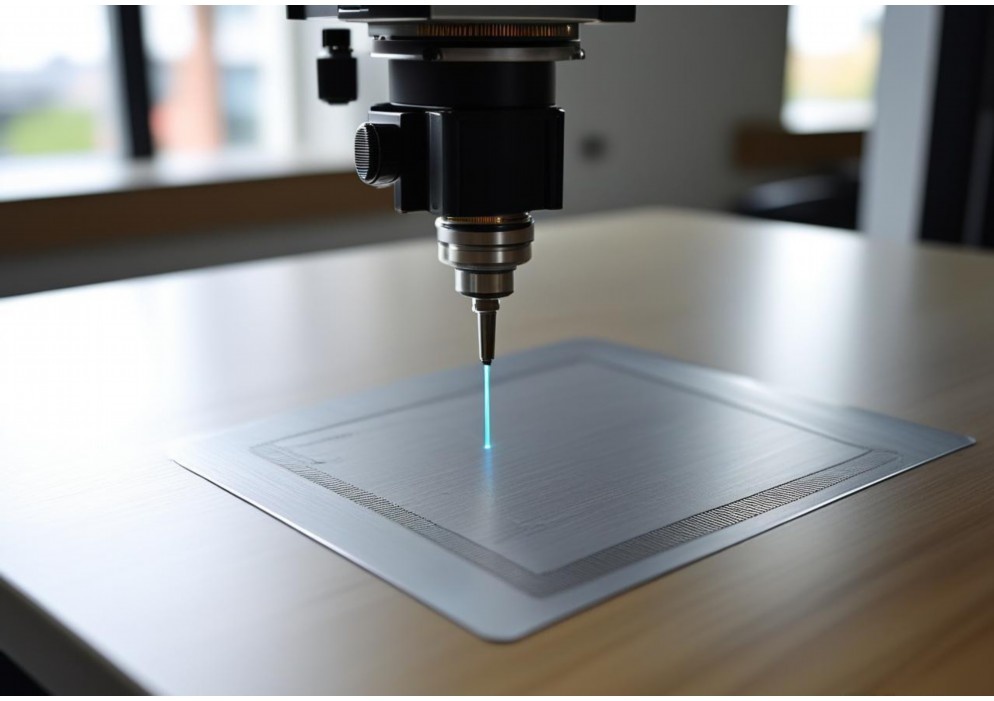

随着新能源汽车产业的快速发展,动力电池作为核心部件,其制造工艺的精度与效率直接影响电池性能和安全性。焊接环节是电池模组组装的关键工序之一,而传统单层焊接技术难以满足高能量密度电池对结构强度和一致性的严苛要求。本次演示的动力电池双层板焊接机,通过创新设计实现了双层极耳的高效精密连接,为行业提供了先进的解决方案。以下为设备演示的详细内容:

一、设备核心优势

1. 双激光协同系统

采用两套独立控制的光纤激光器(功率范围300-1500W可调),分别对应上下层极耳焊接。通过CCD视觉定位系统实现±0.05mm的重复定位精度,确保焊点位置误差小于行业标准的50%。

2. 自适应压力控制

配备高动态响应伺服压缸,在焊接过程中实时监测电极压力(0-500N可调),配合温度反馈系统动态调整参数,有效解决因板材厚度差异(0.3-2.0mm)导致的虚焊问题。

3. 多材料兼容性

通过波形调制技术,可处理铝-铝、铜-铜、铝-铜异种材料焊接,接触电阻控制在5μΩ以内,满足UL认证标准。

二、现场演示流程

场景设定:某型三元锂电池模组,需完成8组双层极耳(上层1.2mm铝板+下层0.8mm铜板)的串联焊接。

1. 智能上料

六轴机器人配合3D线激光扫描,自动识别料盘中的极耳位置,完成双层板材叠放。演示中实现12秒/组的抓取定位速度,较人工操作效率提升300%。

2. 过程监控

– 红外热像仪实时显示焊接温度场(设定目标区间180-220℃),演示中温度波动控制在±5℃内。

– 等离子监测模块主动抑制飞溅,现场焊接飞溅颗粒直径≤20μm(行业普遍为50-100μm)。

3. 质量验证

通过:

– 拉伸测试(焊点抗拉强度≥母材90%)

– 金相检测(熔深达板材厚度的60%以上)

– 气密性测试(氦检漏率<0.5cc/min)

三、技术突破点

1. 能量梯度分配技术

针对异种材料导热差异,系统自动分配上下层激光能量(演示中铝板占比65%/铜板35%),避免铜层未熔透或铝层过烧。

2. 闭环质量控制

每个焊点生成包含32项参数的工艺指纹,通过MES系统实现全生命周期追溯,不良品可自动锁定并复焊。

四、经济效益分析

对比传统设备:

– 稼动率提升40%(可达92%)

– 耗电量降低25%(智能休眠功能)

– 人工成本减少2人/班次

– 按年产50万组电池包计算,预计2.3年可收回设备投资。

五、行业应用前景

该设备特别适用于4680大圆柱电池、CTP模组等新型结构,目前已在国内头部电池企业完成2000小时连续生产验证。随着固态电池对多层复合集流体的需求增长,设备模块化设计可扩展至三层焊接配置。

本次演示充分验证了设备在精度、效率和可靠性方面的领先性,为动力电池制造提供了新的工艺标杆。未来通过接入数字孪生系统,将进一步实现预测性维护与工艺自优化,推动智能制造的深度发展。

点击右侧按钮,了解更多激光打标机报价方案。

相关推荐

动力电池双层板焊接机演示视频

动力电池双层板焊接机演示视频

动力电池双层板焊接机演示视频解说稿

开场(100字)

【镜头:设备全景,机械臂自动运行】

欢迎观看本次动力电池双层板焊接机的操作演示视频。本设备专为新能源动力电池模组设计,采用高精度激光焊接技术,实现双层铝/铜板的可靠连接,焊接效率提升40%,良品率达99.5%以上。接下来,我们将从设备构成、焊接流程、核心技术及优势四方面为您详细解析。

一、设备构成与原理(200字)

【镜头:分模块展示设备结构】

1. 主体结构:

– 高刚性机架,配备防震平台,确保焊接稳定性;

– 六轴机械臂搭载500W光纤激光器,重复定位精度±0.02mm;

– 双层板专用夹具,带气动压紧装置,避免材料变形。

2. 控制系统:

– 工业PC+PLC双控,支持参数数字化调节;

– 视觉定位系统实时校正焊道偏差,适应0.5-3mm板厚。

【动画演示:激光穿透焊接原理】

激光通过上层板穿透至下层,熔池在惰性气体保护下形成冶金结合,焊缝宽度可控制在0.3-1.2mm。

二、焊接全流程演示(300字)

【镜头:完整焊接过程】

步骤1:上料

– 操作员将预装双层板放入夹具,启动自动夹紧(红外检测确保到位)。

步骤2:参数调用

– 触摸屏选择预设程序(如“2mm铝板+1mm铜板”),系统自动匹配功率(300W)、频率(1000Hz)及扫描路径。

步骤3:焊接

– 机械臂按预设轨迹施焊,同步吹氩气保护;

– 实时热成像监控熔池温度(误差±5℃),异常自动暂停。

步骤4:下料与检测

– 完成焊接后夹具松开,输送带送出工件;

– 在线检测仪进行导电性测试与X光探伤(瑕疵标记报警)。

【特写:焊缝显微镜头】

展示均匀鱼鳞纹焊缝,无气孔、裂纹,剪切强度≥母材80%。

三、核心优势总结(150字)

【分屏对比:传统焊接 vs 本设备】

1. 高效率:单点焊接时间<0.8秒,支持连续8小时作业;

2. 低损耗:激光寿命超10万小时,能耗较电弧焊降低60%;

3. 智能化:支持MES系统对接,实时上传焊接数据追溯;

4. 柔性生产:5分钟内切换电池型号,适应方形/软包电池需求。

【字幕:适用于宁德时代/比亚迪等主流电池规格】

结尾(50字)

【镜头:设备铭牌+联系方式】

如需获取更多技术参数或定制方案,请联系我们的工程师。点击关注,获取完整技术白皮书!新能源时代,我们以精密焊接助力绿色动力!

【背景音乐渐弱,LOGO定格】

(注:实际视频可加入字幕标注关键数据,辅以慢动作解析焊接瞬间。)

点击右侧按钮,了解更多激光打标机报价方案。

燃料电池双极板焊接

燃料电池双极板焊接

燃料电池双极板焊接技术研究进展

摘要:

本文系统阐述了燃料电池双极板焊接技术的研究现状与发展趋势。首先分析了双极板在燃料电池系统中的关键作用,接着对比了激光焊、超声波焊、电阻焊等主流焊接工艺的技术特点,重点探讨了焊接过程中气密性保障、导电性维持、耐腐蚀性提升等核心挑战,最后展望了新型复合焊接技术和智能化质量控制的发展方向。

1. 双极板功能与焊接需求

质子交换膜燃料电池中,双极板承担着多重关键功能:

– 气体分配:精密流道保证氢/氧均匀分布

– 电流传导:接触电阻直接影响电池效率

– 结构支撑:承受200-300N/cm²的组装压力

– 热管理:维持80℃左右的最佳工作温度

金属双极板(不锈钢/钛合金)因高导电性和加工优势,其焊接质量直接影响电池堆性能。焊接需满足:

▶ 泄漏率<1×10⁻⁶ mbar·L/s ▶ 接触电阻增加<10% ▶ 能承受10000次热循环 2. 主流焊接工艺对比 2.1 激光焊接 采用光纤激光器(波长1070nm)可实现: ✓ 焊接速度:10-30mm/s ✓ 熔深:0.3-1.2mm ✓ 热影响区:100-300μm 关键技术难点在于控制304不锈钢的焊接变形,需采用脉冲调制(频率50-200Hz)配合氩气保护。 2.2 超声波金属焊接 适用于0.1-0.3mm薄板连接: • 振动频率:20kHz • 振幅:30-50μm • 压力:0.5-2MPa 美国Luvata公司开发的多焊点系统可实现焊接时间<100ms/点,但限于软质材料。 2.3 微电阻点焊 日本丰田采用的工艺参数: - 电流:3-5kA - 时间:10-30ms - 电极压力:200-400N 需配合纳米涂层处理降低接触电阻。 3. 关键技术挑战 3.1 气密性保障 流道密封需满足: ■ 氦检漏率≤0.01ccm ■ 爆破压力≥5bar 瑞士FMB公司采用激光填丝焊(焊丝直径0.2mm)可将泄漏率降低82%。 3.2 导电性维持 焊接区电阻控制要点: • 界面氧化物厚度<50nm • 微观硬度≤350HV 德国Fraunhofer研究所开发的复合焊接工艺可使接触电阻保持在5mΩ·cm²以下。 3.3 腐蚀防护 焊接后的防护处理包括: ✓ 石墨烯涂层(厚度2-5μm) ✓ 贵金属镀层(Au/Pt 0.1-0.3μm) ✓ 等离子体氮化处理 4. 未来发展趋势 4.1 复合焊接技术 • 激光-电弧复合焊:熔深提高40% • 激光-超声波复合:变形量减少60% 日本日立开发的双光束系统已实现焊接速度提升至50mm/s。 4.2 智能化质量控制 应用机器视觉(5μm分辨率)配合AI算法,可实现: ▶ 焊缝缺陷实时检测 ▶ 工艺参数动态调整 ▶ 焊接质量预测准确率≥95% 4.3 新材料适配 针对新型复合材料双极板: - 碳纤维增强聚合物:需开发低温焊接工艺(<200℃) - 金属-石墨复合板:界面结合强度需≥15MPa 结语: 随着燃料电池汽车产量从2023年的1.8万辆预计增长至2030年的50万辆,双极板焊接技术将向高精度、高效率、高可靠性方向发展。未来五年,智能焊接系统和标准化工艺规范将成为行业重点攻关方向,为燃料电池大规模商业化提供关键技术支撑。 参考文献: [1] 中国焊接协会,2023燃料电池金属双极板焊接白皮书 [2] Nature Energy,2022,7(5):焊接技术对燃料电池耐久性影响研究 [3] 国际氢能期刊,2023,48(12):复合焊接技术最新进展

点击右侧按钮,了解更多激光打标机报价方案。

双层板如何焊接

双层板如何焊接

双层板焊接技术指南

一、双层板焊接概述

双层板焊接是指将两块金属板材通过焊接工艺连接在一起的技术,广泛应用于压力容器、船舶制造、化工设备和建筑结构等领域。这种焊接工艺需要考虑材料特性、板厚差异、热输入控制等多方面因素,以确保焊接接头的强度和密封性。

二、焊接前准备

1. 材料选择与检查

– 确认双层板的材质、规格和厚度是否符合设计要求

– 检查板材表面是否有油污、锈蚀、氧化皮等缺陷

– 对特殊材料(如不锈钢、铝合金)需进行专门处理

2. 坡口加工

– 根据板厚选择适当的坡口形式(I型、V型、U型等)

– 保证坡口角度一致,通常为60°±5°

– 清除坡口边缘的毛刺和飞边

3. 装配与定位

– 使用夹具或定位焊固定双层板,保证对接间隙均匀

– 控制装配间隙在0.5-2mm范围内(根据板厚调整)

– 确保错边量不超过板厚的10%且不大于2mm

三、焊接工艺选择

1. 常用焊接方法

– 手工电弧焊(SMAW): 适用于各种位置焊接,灵活性高

– 埋弧焊(SAW): 高效率,适合长直焊缝的平焊位置

– 气体保护焊(GMAW/MIG/MAG): 焊接质量好,变形小

– 钨极氩弧焊(GTAW/TIG): 高质量焊接,适合薄板和特殊材料

2. 焊接参数设定

– 根据材料厚度选择适当的焊接电流、电压和速度

– 控制热输入量,防止过热导致变形或性能下降

– 多层多道焊时,合理安排焊道顺序

四、焊接操作要点

1. 打底焊

– 采用小电流、短弧操作,确保根部熔透

– 注意观察熔池形态,控制焊接速度

– 对于重要结构,可采用背面加衬垫的方法

2. 填充焊

– 清理前道焊渣后再进行下一道焊接

– 控制层间温度,避免过热

– 焊条或焊枪角度适当,确保侧壁熔合良好

3. 盖面焊

– 注意焊缝成形,保持均匀美观

– 适当加大电流,使焊缝表面平滑过渡

– 收弧时填满弧坑,防止裂纹产生

五、焊接质量控制

1. 常见缺陷及预防

– 气孔: 保持焊材干燥,清除坡口油污

– 夹渣: 彻底清理层间焊渣,控制焊接速度

– 未熔合: 保证足够的热输入,调整焊枪角度

– 裂纹: 控制预热和层间温度,选择合适的焊接材料

2. 检验方法

– 外观检查: 焊缝成形、余高、咬边等

– 无损检测: X射线、超声波、渗透等

– 力学性能测试: 拉伸、弯曲、冲击试验

六、安全注意事项

1. 焊接前检查设备绝缘和接地情况

2. 佩戴合适的防护用品(面罩、手套、防护服等)

3. 确保工作区域通风良好,防止有害气体积聚

4. 注意防火措施,清除周围易燃物品

5. 高空作业时系好安全带,设置安全网

七、特殊情况的处理

1. 异种金属焊接: 选择与两种材料都匹配的焊接材料,控制稀释率

2. 薄厚板对接: 调整热输入,厚板侧适当预热

3. 恶劣环境焊接: 采取防风、防雨措施,必要时搭建防护棚

通过以上系统的焊接工艺控制和质量保证措施,可以确保双层板焊接接头的可靠性和耐久性,满足各类工程应用的要求。

点击右侧按钮,了解更多激光打标机报价方案。

免责声明

本文内容通过AI工具智能整合而成,仅供参考,博特激光不对内容的真实、准确或完整作任何形式的承诺。如有任何问题或意见,您可以通过联系1224598712@qq.com进行反馈,博特激光科技收到您的反馈后将及时答复和处理。