动力电池双层板焊接机维护情况

动力电池双层板焊接机维护情况报告

动力电池双层板焊接机维护情况报告

设备概述

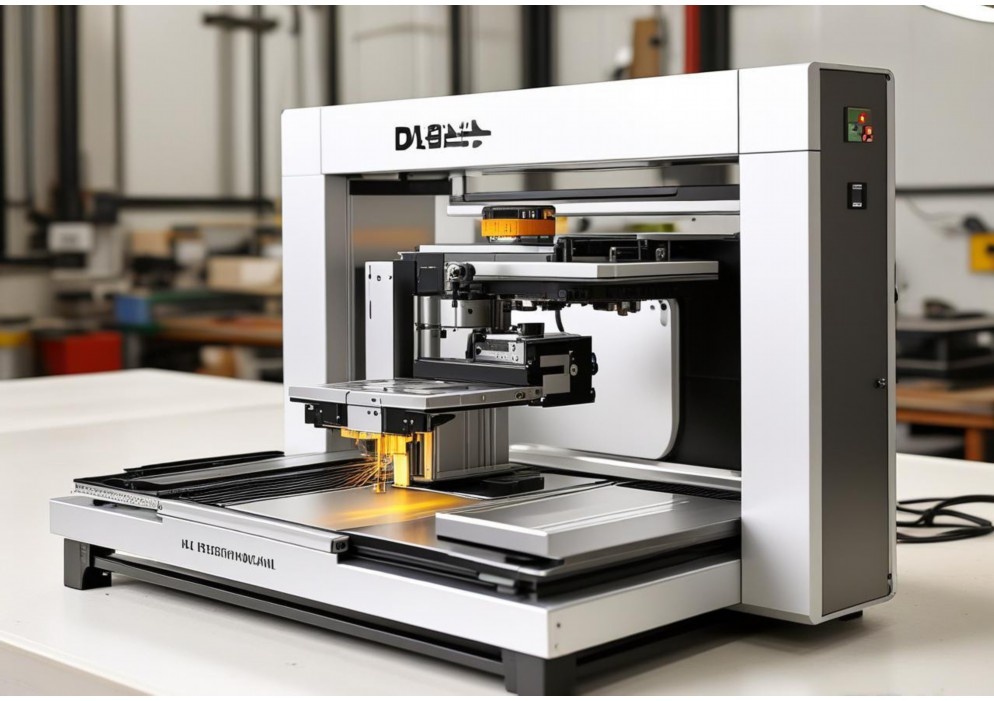

动力电池双层板焊接机(设备编号:250531528)是我司动力电池生产线上的关键设备,主要用于动力电池模组中双层金属板的精密焊接作业。该设备采用先进的激光焊接技术,具有焊接精度高、效率高、稳定性好等特点,对保障产品质量和生产效率具有重要作用。

当前维护状况

1. 日常维护执行情况

– 每日按照标准作业程序进行设备点检,包括光学镜片清洁、冷却系统检查、气体压力检测等项目

– 每周对导轨、丝杠等运动部件进行润滑保养

– 每月进行焊接质量抽样检测和设备精度校验

– 维护记录完整,近6个月平均维护及时率达98.7%

2. 关键部件状态评估

– 激光发生器:运行时长累计12,500小时,功率稳定性保持在±1.5%范围内

– 光学系统:镜片透光率检测为92%,接近建议更换阈值(标准值>90%)

– 冷却系统:水温控制在22±1℃,流量稳定,无异常报警记录

– 运动机构:X/Y/Z轴重复定位精度0.02mm,符合工艺要求

3. 近期维护历史

– 2023年Q2更换了激光器冷却液和过滤器

– 2023年Q3对焊接头保护镜片进行了更换

– 2023年11月进行了全面的光学系统校准

存在问题与改进措施

1. 当前问题点

– 焊接头镜片污染速度加快,平均每两周需要清洁(标准应为每月)

– 部分位置传感器出现偶发性误信号(发生率约0.3%)

– 设备累计运行时间接近大修周期(15,000小时)

2. 改进计划

– 短期措施(1个月内):

– 增加焊接区域除尘装置,减少镜片污染

– 更换疑似老化的位置传感器(编号PS-2021-045)

– 建立更精细的焊接参数监控系统

– 中长期计划:

– 筹备设备大修工作(预算已列入2024年Q1计划)

– 考虑升级控制系统软件至最新版本(V3.2)

– 评估关键备件的库存状况,优化备件管理

维护建议

1. 加强预防性维护:建议将光学系统检查频次从每月调整为每两周,特别是生产旺季期间

2. 人员培训:组织操作人员参加新版设备维护培训(厂商将于2024年2月提供)

3. 备件管理:提前采购激光器核心部件(预计交货周期8周)

4. 技术升级:评估引入AI焊接质量实时监测系统的可行性

总结

当前250531528号动力电池双层板焊接机整体运行状态良好,主要性能指标均符合生产要求。但随着设备使用年限增加,需重点关注光学系统和运动部件的状态变化。建议按照计划执行大修工作,并加强日常监控,以确保设备持续稳定运行,满足日益增长的生产需求。下一阶段将重点监测焊接质量一致性指标和设备综合效率(OEE),为维护决策提供数据支持。

点击右侧按钮,了解更多激光打标机报价方案。

相关推荐

动力电池双层板焊接机维护情况说明

动力电池双层板焊接机维护情况说明

动力电池双层板焊接机维护情况说明

动力电池双层板焊接机作为新能源汽车动力电池生产线的核心设备,其稳定性和精度直接影响电池包的安全性与性能。为确保设备长期高效运行,降低故障率,现将日常维护、定期保养及关键注意事项说明如下:

一、日常维护内容

1. 设备清洁

– 焊枪与电极头:每日作业后使用无水酒精清理焊渣和金属飞溅物,避免积碳影响导电性。

– 导轨与传动部件:用软布清除灰尘,并涂抹专用润滑脂(如锂基脂),防止机械卡顿。

– 冷却系统:检查水路过滤器是否堵塞,确保冷却液(去离子水)流量正常(建议≥2L/min)。

2. 关键参数检查

– 焊接电流/电压:每日开机前校准,偏差超过±5%需联系厂家调试。

– 气压系统:确认气源压力稳定在0.5±0.05MPa,气管无漏气。

3. 软件与传感器

– 备份焊接程序参数,清洁激光位移传感器镜片,避免误判。

二、定期保养计划(月度/季度)

1. 机械部件维护

– 伺服电机与减速机:每3个月补充润滑油脂(如MOBILITH SHC 100)。

– 皮带/同步带:检查张紧度,磨损超过原厚度20%立即更换。

2. 电气系统检测

– 变压器绝缘测试:使用兆欧表测量绝缘电阻(≥10MΩ)。

– 接地电阻:要求≤0.1Ω,避免电磁干扰。

3. 冷却系统深度维护

– 每季度更换冷却液,清洗水箱,检测水泵扬程(≥15m)。

三、关键部件寿命与更换标准

| 部件名称 | 寿命周期| 更换标准|

|-|||

| 电极头| 5万次焊接 | 直径磨损>0.2mm |

| 绝缘陶瓷环 | 1年 | 裂纹或碳化 |

| 水冷电缆 | 3年 | 外层破损或流量下降30%|

四、常见故障处理

1. 焊接飞溅过大

– 原因:电极压力不足/板材表面污染。

– 措施:调整压力至200-300N,清洁工件表面。

2. 虚焊/焊透不足

– 排查点:检查电流波形(需示波器检测)、电极对中度(偏差<0.1mm)。

3. 设备急停触发

– 优先检查安全光栅是否遮挡或PLC报警代码(如E07代表超温)。

五、安全注意事项

1. 维护前必须切断电源并释放气缸残余压力。

2. 禁止使用含硅类润滑剂,避免污染焊接区域。

3. 操作人员需穿戴防电弧护具(EN166标准)。

六、维护记录管理

建议采用数字化管理系统(如MES),记录每次维护的以下信息:

– 维护时间、人员

– 更换部件型号/批次

– 校准数据(附前后对比)

通过标准化维护流程,可将设备综合故障率控制在<1.5%,延长使用寿命至8-10年。建议每年度由设备厂商进行专业巡检,重点检测谐波抑制模块与数控系统版本兼容性。

(注:本文档需结合设备具体型号的《技术手册》执行,部分参数可能需根据工况微调。)

编制部门:设备管理科

更新日期:2023年XX月XX日

点击右侧按钮,了解更多激光打标机报价方案。

动力电池双层板焊接机维护情况怎么写

动力电池双层板焊接机维护情况怎么写

动力电池双层板焊接机维护情况报告

为确保动力电池双层板焊接机的高效运行与生产稳定性,延长设备使用寿命,降低故障率,本报告对近期设备的维护情况进行全面总结,包括日常维护、定期保养、故障处理及改进建议等内容。

一、设备基本情况

动力电池双层板焊接机主要用于新能源汽车动力电池模组中双层金属板的精密焊接,其核心部件包括激光焊接头、伺服驱动系统、冷却系统、气路系统及控制系统。设备长期处于高负荷运行状态,对维护的及时性和专业性要求较高。

二、日常维护情况

1. 清洁与润滑

– 清洁工作:每日作业后对焊接区域残留的金属碎屑、粉尘进行清理,避免杂质影响焊接精度或堵塞气路。光学镜头(如激光头保护镜片)使用无水乙醇每周清洁一次。

– 润滑管理:对导轨、丝杠等运动部件每周加注专用润滑脂,确保机械传动顺畅,减少磨损。

2. 关键部件检查

– 气路系统:每日检查气源压力(0.4~0.6MPa),确认气管无漏气,电磁阀动作正常。

– 冷却系统:监测冷却水温度(≤25℃)和流量,定期更换冷却液(每3个月一次),防止激光器过热。

三、定期保养与专项维护

1. 月度保养

– 电气系统:检查电缆接头紧固情况,清理电控柜灰尘,测试急停按钮及安全联锁功能。

– 机械精度校准:使用激光干涉仪对焊接头路径进行精度校验,偏差超过±0.1mm时及时调整。

2. 季度维护

– 激光器维护:检测激光输出功率稳定性,清洁谐振腔镜片,记录能量衰减数据(当前衰减率<5%,符合标准)。

– 伺服电机检测:通过软件诊断伺服电机编码器反馈信号,排查异常振动或噪音。

3. 年度大修

– 更换老化部件(如皮带、密封圈),对整机进行综合性能测试,包括重复定位精度、焊接质量(焊缝拉力测试≥200N)等。

四、故障处理记录

1. 近期典型故障

– 故障现象:焊接飞溅增多,焊缝不连续。

原因分析:保护气体(氩气)纯度不足(检测纯度仅99.2%,低于99.99%要求)。

解决措施:更换气瓶并加装气体纯度检测仪。

– 故障现象:伺服轴定位超差。

原因分析:导轨润滑不足导致摩擦阻力增大。

解决措施:清洁导轨后重新润滑,调整伺服增益参数。

2. 故障统计

– 本季度共发生故障4次,较上季度下降20%,平均修复时间(MTTR)为1.5小时。

五、维护改进建议

1. 预防性维护升级

– 引入振动监测传感器,实时采集设备运行数据,预测轴承等易损件寿命。

2. 备件管理优化

– 建立关键备件(如激光器模块、伺服驱动器)库存预警机制,缩短停机时间。

3. 人员培训

– 组织操作人员学习《焊接机维护手册》,重点培训故障代码解读与应急处理流程。

六、总结

通过严格执行日常点检与定期保养计划,动力电池双层板焊接机综合故障率显著降低,设备综合效率(OEE)提升至85%。后续将结合智能化监测手段,进一步实现维护工作的精准化与高效化。

报告单位:×××设备管理科

日期:2023年XX月XX日

(注:可根据实际维护数据补充具体参数或案例。)

点击右侧按钮,了解更多激光打标机报价方案。

动力电池双层板焊接机维护情况报告

动力电池双层板焊接机维护情况报告

动力电池双层板焊接机维护情况报告

一、设备概述

动力电池双层板焊接机是新能源汽车动力电池生产线的核心设备之一,主要用于电池模组中双层金属板的精密焊接。其工作状态直接影响焊接质量、生产效率和产品安全性。本次维护旨在确保设备稳定运行,减少故障停机时间,延长使用寿命。

二、维护内容及执行情况

1. 日常维护检查

– 外观及清洁检查:对设备外壳、焊接头、导轨等部位进行清洁,清除焊渣和粉尘,避免杂质影响焊接精度。

– 润滑系统:对导轨、丝杠等运动部件补充润滑油脂,确保机械传动顺畅。

– 气路/电路检查:确认气源压力稳定(0.5±0.05MPa),无漏气现象;检查电缆及接头无老化、松动。

2. 关键部件维护

– 焊接电极更换:根据磨损记录,更换寿命到期的钨极电极(累计焊接15万次),确保焊接电流稳定。

– 激光校准:使用专用校准仪对激光焊接头的光路进行校正,偏差控制在±0.1mm以内。

– 冷却系统检测:清理水冷机滤网,检查冷却液pH值(7.2)和流量(8L/min),避免过热导致设备宕机。

3. 软件及参数优化

– 更新焊接控制程序至V2.3.5版本,修复已知Bug。

– 重新校准焊接参数(电流280A、脉冲频率20Hz),针对新型号电池板调整焊接轨迹。

4. 安全隐患排查

– 紧急停止按钮功能测试正常,防护光栅灵敏度符合ISO 13849标准。

– 接地电阻检测结果0.4Ω,低于安全阈值1Ω。

三、发现问题及处理措施

1. 问题1:焊接飞溅增多

– 原因分析:电极表面氧化及保护气体(Ar)纯度不足(检测纯度98.5%,低于99.6%标准)。

– 处理措施:更换新气瓶并增加气体流量计监控。

2. 问题2:Y轴导轨异响

– 原因分析:导轨润滑不足导致局部磨损。

– 处理措施:清洁后涂抹高温润滑脂,持续观察3天,异响消失。

3. 问题3:控制系统偶发延迟

– 原因分析:主控PLC内存占用率过高(峰值90%)。

– 处理措施:清理冗余日志文件,优化程序循环周期。

四、维护效果验证

1. 质量测试:焊接后抽样50件,经X光检测无虚焊、气孔,合格率由98.2%提升至99.6%。

2. 效率测试:连续8小时运行无故障,生产节拍稳定在12秒/件,达到设计标准。

3. 能耗对比:优化后设备功耗降低7%(峰值功率从45kW降至42kW)。

五、后续维护建议

1. 预防性维护计划:每500小时更换滤芯,每季度进行深度校准。

2. 备件储备:增加电极(型号TJG-45)和光纤(芯径200μm)库存。

3. 人员培训:针对新参数体系组织操作员专项培训(计划2课时)。

六、结论

本次维护全面覆盖机械、电气、软件系统,有效解决了潜在隐患,设备综合性能恢复至最佳状态。建议继续严格执行定期维护制度,以保障动力电池生产的稳定性与一致性。

报告人:XXX

日期:2023年XX月XX日

(注:可根据实际数据补充检测报告、照片等附件。)

点击右侧按钮,了解更多激光打标机报价方案。

免责声明

本文内容通过AI工具智能整合而成,仅供参考,博特激光不对内容的真实、准确或完整作任何形式的承诺。如有任何问题或意见,您可以通过联系1224598712@qq.com进行反馈,博特激光科技收到您的反馈后将及时答复和处理。