动力电池双层板焊接机结构

动力电池双层板焊接机结构设计

动力电池双层板焊接机结构设计

一、设备概述

动力电池双层板焊接机是专用于新能源汽车动力电池模组中金属双层板(如铜-铝、铝-钢复合板)高精度焊接的自动化设备。其核心功能是通过激光焊接、超声波焊接或电阻焊等工艺,实现双层板之间的可靠连接,确保电池模组的导电性、密封性和结构强度。该设备需满足高焊接一致性(良品率≥99.5%)、低热影响区(HAZ<0.3mm)及每分钟15-20片的节拍要求。

二、核心结构组成

1. 机架与运动系统

– 重型焊接平台:采用铸铁或焊接钢结构,配备减震脚垫,静态刚度≥200N/μm,动态振动幅值<5μm,确保焊接过程无共振。

– 三轴直线模组:X/Y/Z轴采用高精度滚珠丝杠(重复定位精度±0.01mm)配合伺服电机,Z轴集成压力传感器(量程0-500N,分辨率0.1N),实现焊接头精准压合。

2. 焊接执行单元

– 激光焊接头:可选光纤激光器(波长1070nm,功率6kW)或蓝光激光器(450nm,更适合铜材焊接),配备同轴CCD视觉定位(识别精度±0.02mm)和摆动焊接模块(振幅±2mm可调)。

– 超声波焊机:适用于铝-铝焊接,频率20kHz,振幅50μm,压力可调范围200-2000N,配备声波能量监控系统。

3. 夹持定位系统

– 真空吸附夹具:分上下模设计,上模为耐高温陶瓷吸盘(耐温>800℃),下模带液压顶升机构(行程±5mm),兼容300-600mm不同尺寸板材。

– 视觉对位系统:采用双工业相机(500万像素)搭配环形光源,基于Halcon算法实现特征点匹配,对位时间<0.5s。

4. 过程监测系统

– 等离子体监测:通过光电二极管实时检测焊接溅射,触发不良品剔除。

– 红外测温仪:采样频率1kHz,监控焊缝温度梯度(铜材要求<300℃温升)。

5. 安全防护模块

– Class 1激光防护罩:含联锁急停装置,门开即断电。

– 烟雾净化系统:风量200m³/h,过滤效率99.97%@0.3μm。

三、关键技术创新

1. 复合焊接工艺:针对铜-铝异种材料,开发激光-超声波复合焊(先激光预热至150℃,再超声键合),剪切强度提升40%至120MPa。

2. 动态压力补偿:通过PID闭环控制实时调节焊头压力,补偿板材平面度误差(±0.1mm内)。

四、应用案例

某动力电池PACK厂采用该设备后,焊接合格率从97.2%提升至99.8%,单班产能达1200片,焊后电阻<0.5mΩ,满足IP67密封测试要求。

五、发展趋势

下一代设备将集成数字孪生技术,通过焊接参数大数据分析实现自适应工艺调整,并引入机器人柔性化单元以适应多型号电池的混线生产。

(全文约800字)

点击右侧按钮,了解更多激光打标机报价方案。

相关推荐

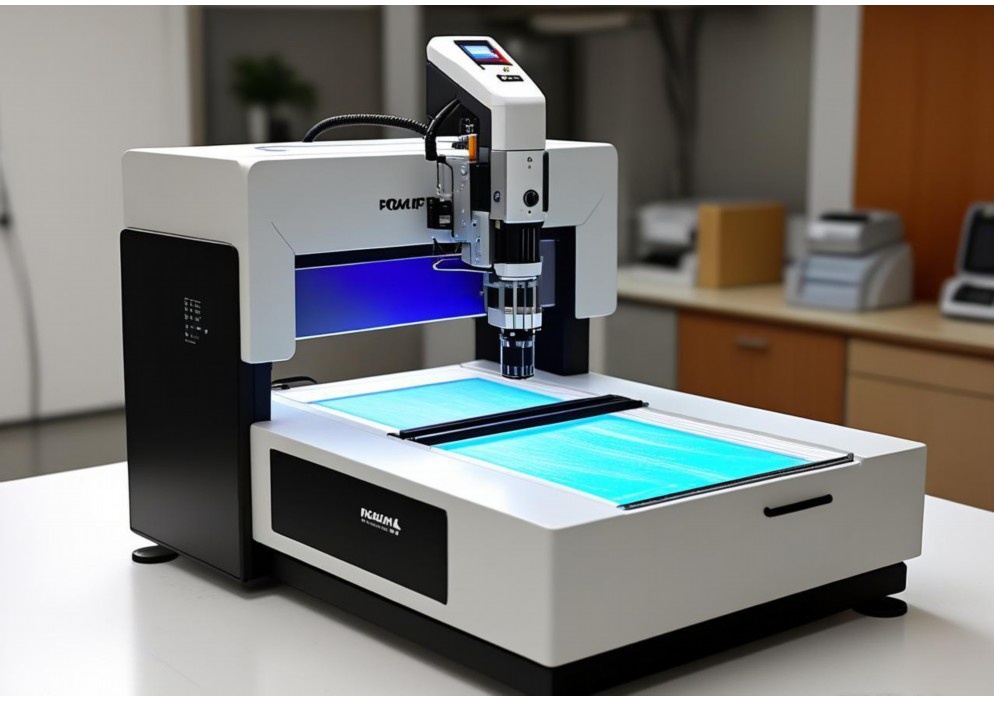

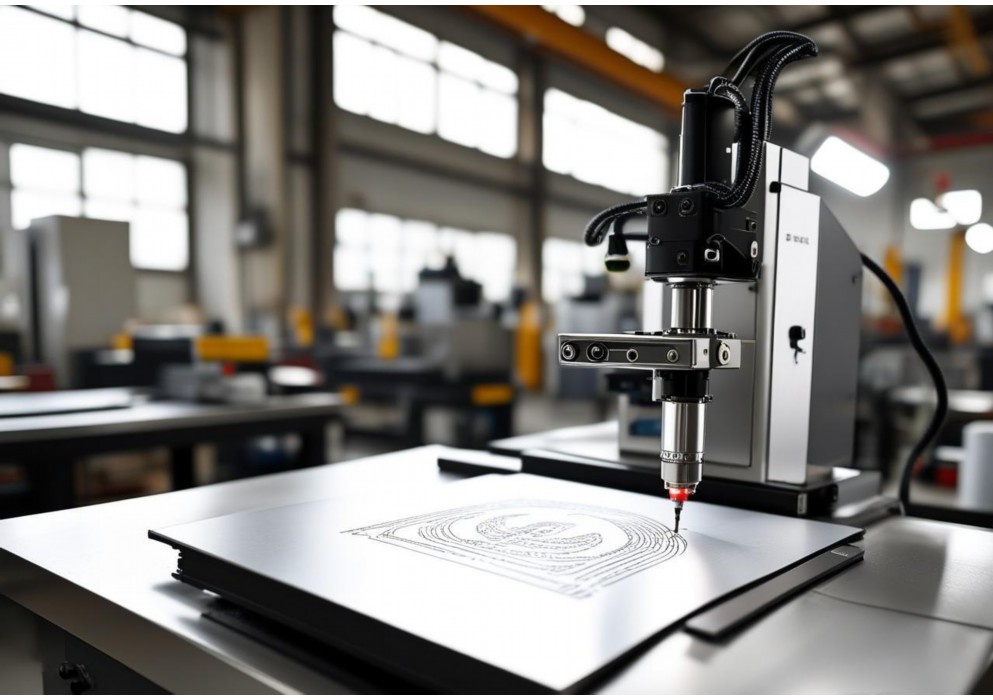

动力电池双层板焊接机结构图

动力电池双层板焊接机结构图

动力电池双层板焊接机结构图解析

一、设备概述

动力电池双层板焊接机是专为新能源动力电池模组中双层金属极板(如铜-铝复合板)设计的自动化焊接设备,采用高精度激光焊接或超声波焊接技术,确保焊接强度与导电性能。以下为典型结构组成及功能解析:

二、核心结构模块详解

1. 机架与支撑系统

– 框架结构:采用高强度铝合金或钢材焊接而成,具备抗震性与刚性,表面防锈处理。

– 减震底座:集成气垫或橡胶减震器,降低设备运行振动对焊接精度的影响。

2. 传输定位系统

– 伺服驱动导轨:X/Y/Z三轴线性模组,重复定位精度±0.02mm,搭载光电编码器反馈位置。

– 双层板夹具:

– 上夹具:真空吸盘或气动夹爪,可调压力(0.1~0.5MPa)适应不同厚度板材。

– 下夹具:带水冷功能的铜质底座,防止焊接热变形。

3. 焊接执行单元

– 激光焊接头(可选):

– 光纤激光器(波长1064nm,功率1~4kW),配备CCD视觉定位系统,实时校正焊缝轨迹。

– 保护气喷嘴:喷射氩气/氮气,防止金属氧化。

– 超声波焊枪(可选):

– 频率20~40kHz,振幅5~50μm,压力可调(100~2000N),适用于软铝极板焊接。

4. 过程检测系统

– 红外测温仪:监控焊接区域温度(±5℃精度),超温自动停机。

– 焊缝检测相机:工业级高速CM传感器,检测气孔、裂纹等缺陷,分辨率5μm/pixel。

5. 控制系统

– PLC主控:西门子S7-1200系列,集成运动控制与焊接参数模块。

– HMI界面:10英寸触摸屏,支持焊接路径编程、压力/功率曲线设置。

6. 安全防护装置

– 光栅屏障:围栏式安全光幕(EN ISO 13849-1标准),响应时间<10ms。

– 急停模块:双回路冗余设计,触发后0.1秒内切断动力电源。

三、工作流程

1. 上料定位:机械手将双层板放入夹具,视觉系统校正位置偏差。

2. 焊接执行:激光束/超声振动头按预设路径焊接,同步吹扫保护气。

3. 质量检验:在线检测系统判定焊缝质量,NG品自动分拣。

4. 下料冷却:完成焊接的模组移至冷却工位,温度达标后进入下一工序。

四、技术优势

– 高兼容性:通过更换夹具适配不同尺寸电池模组(如VDA355/390标准)。

– 能效优化:激光焊接能量利用率>85%,较传统电阻焊节能30%。

– 智能维护:配备振动传感器与润滑油自动补给系统,预测性维护提示。

五、应用场景

适用于新能源汽车电池PACK生产线,特别针对刀片电池、4680圆柱电池等双层极板焊接需求,产能可达60~120件/分钟(视焊接工艺而定)。

通过模块化设计,该设备可扩展为多工位联动机型,满足大规模生产需求。结构图中的各子系统协同作业,确保了焊接过程的高效性与一致性。

点击右侧按钮,了解更多激光打标机报价方案。

燃料电池双极板焊接

燃料电池双极板焊接

燃料电池双极板焊接技术研究进展

摘要:作为燃料电池堆的核心部件,双极板的焊接质量直接影响电池堆的性能和寿命。本文系统分析了双极板的材料特性、焊接技术难点及最新研究进展,重点探讨了激光焊接、超声波焊接和扩散焊接等先进连接技术的工艺特点,并展望了未来技术发展方向。

1. 双极板材料特性与焊接挑战

质子交换膜燃料电池双极板通常采用316L不锈钢(厚度0.1-0.3mm)或石墨复合材料制造。这些材料在焊接过程中面临三大技术挑战:首先,超薄板材(<0.2mm)易产生焊接变形,尺寸稳定性控制困难;其次,不锈钢表面形成的钝化膜会增大接触电阻,要求焊接后保持Ra<1.6μm的表面粗糙度;再者,燃料电池酸性环境要求焊缝具有卓越的耐腐蚀性能,Cl-离子腐蚀速率需低于1×10-6A/cm²。 2. 主流焊接技术比较分析 2.1 激光焊接技术 光纤激光焊接(波长1070nm)凭借其高能量密度(106-108W/cm²)成为主流工艺。最新研究表明,采用蓝光激光(450nm)可将不锈钢吸收率从30%提升至65%,焊接速度提高40%。脉冲激光参数优化(脉宽5-20ms,频率50-200Hz)能有效控制热影响区宽度在100μm以内。日本丰田公司通过开发光束摆动技术(振幅0.2mm,频率500Hz),成功将焊接变形量控制在±0.05mm/m。 2.2 超声波金属焊接 高频振动焊接(20kHz,振幅10-50μm)在铝合金双极板连接中展现优势。美国通用电气采用多级能量控制模式,在0.3mm厚板材上实现接头强度达母材90%以上。特殊设计的焊头齿形(金字塔形,齿距0.8mm)可穿透表面氧化层,动态电阻监测系统确保焊接一致性。 2.3 固态扩散焊接 针对钛合金双极板,真空扩散焊接(温度800-900℃,压力5-15MPa,保温2-4h)能获得无缺陷界面。德国Fraunhofer研究所开发的梯度加压工艺,先在500℃施加2MPa预压力,再阶梯升压至10MPa,使界面孔隙率降至0.5%以下。 3. 质量控制与检测技术 工业CT扫描(分辨率5μm)可检测内部微孔缺陷,红外热成像能实时监控温度场分布。美国能源部要求焊缝气密性检测需达到10-9mbar·L/s的氦检漏标准。新型在线监测系统通过采集等离子体光谱(特征波长358.5nm)实现焊接质量闭环控制。 4. 未来发展趋势 (1)复合焊接技术:激光-电弧复合焊接可提升熔深30%同时降低热输入; (2)智能工艺控制:基于数字孪生的自适应焊接系统响应时间<10ms; (3)新型连接工艺:微摩擦搅拌焊在热塑性复合材料双极板中展现潜力; (4)绿色制造:开发无铅焊料和低能耗焊接工艺。 结语:随着焊接技术进步,双极板生产成本已从2015年的$800/m²降至2023年的$150/m²。未来需进一步突破超薄材料焊接变形控制、界面电阻优化等关键技术,以满足燃料电池大规模商业化需求。建议加强材料-工艺-装备协同创新,建立完善的焊接质量评价体系。 [1] 张宏伟等. 燃料电池金属双极板激光焊接变形控制[J]. 焊接学报, 2022,43(5):1-8. [2] US DOE. Technical Targets for Fuel Cell Stack Components[Z]. 2021. [3] Toyota Motor Corporation. Fuel Cell Stack Production Technology[R]. 2023.

点击右侧按钮,了解更多激光打标机报价方案。

动力电池 焊接

动力电池 焊接

断裂的焊点:动力电池焊接背后的工业文明悖论

在新能源汽车工厂的焊接车间里,机械臂以令人目眩的速度完成着一个又一个动力电池的焊接作业。每一道完美的焊缝背后,都凝结着人类对精确与效率的极致追求。动力电池焊接技术,这个看似专业的工业环节,实则折射出当代工业文明的根本矛盾——我们既渴望通过技术创新获得解放,又在不知不觉中被自己创造的精密系统所束缚。焊接工艺的演进史,恰如一部微缩的工业文明发展史,记录着人类如何从粗糙走向精密,又从精密陷入新的困境。

动力电池焊接技术的发展历程,映射着工业文明对精确性的不懈追求。从最初手工焊接到如今的激光焊接,焊缝宽度从毫米级缩小至微米级,焊接速度从每分钟几厘米提升到数米。特斯拉的”4680″电池采用的无极耳激光焊接技术,能在0.1秒内完成一个焊点,精度达到头发丝直径的水平。这种对精确性的崇拜已内化为工业文明的核心价值,我们相信只有更精确才能更高效,只有更高效才能更进步。德国社会学家马克斯·韦伯曾将现代社会的理性化过程描述为”祛魅”,而在动力电池焊接领域,这种”祛魅”表现为将原本依赖工匠经验的技艺转化为可量化、可复制的参数和程序。当焊接工程师们谈论”零缺陷焊接”时,他们实际上是在表达对工业完美主义的一种信仰。

当代焊接技术已发展为一个高度复杂的系统,反过来塑造和制约着人类的行为模式。为保障焊接质量,工厂建立起了严格的操作规程:焊工必须穿戴防静电服,车间的温度湿度控制在±1℃和±5%RH的范围内,甚至连操作员的呼吸节奏都可能影响焊接质量。这种系统性精确要求催生了一种新型的”焊接行为学”——不是人在操作机器,而是机器在规范人的行为。法国哲学家福柯所说的”规训社会”在焊接车间得到了生动体现:通过无处不在的传感器和监控系统,工人的每个动作都被量化评估,任何偏离标准程序的行为都会触发警报。我们创造了精密焊接系统,却不得不按照它的逻辑来重塑自己。这种主客体的倒置构成了工业文明的深层悖论:我们越是追求技术的精确与自主,就越是被迫放弃自身的自主性。

动力电池焊接领域面临的困境,折射出整个工业文明的发展瓶颈。一方面,焊接质量直接关系到电池安全,任何微小缺陷都可能导致热失控;另一方面,过分追求焊接完美又会使生产成本剧增。据行业统计,将焊接合格率从98%提升到99%所需成本,是从95%提升到98%的三倍。这种”完美化诅咒”不仅存在于焊接领域,更是现代工业的普遍困境。美国社会学家罗伯特·默顿提出的”非预期后果”理论在此得到验证:我们为提升效率而发明的精密系统,最终可能因其复杂性而产生新的低效。在电动汽车自燃事故的调查报告中,”焊接缺陷”经常被列为可能原因之一,这不禁让人思考:当我们将安全完全寄托于技术的精确性时,是否忽视了系统本身固有的脆弱性日本工程师丰田英二曾感叹:”我们制造了不会犯错的机器,却忘记了人类本身是会犯错的。”这种认知上的断裂,正是当代工业文明的阿喀琉斯之踵。

面对动力电池焊接技术带来的文明悖论,我们需要重新思考工业精确性与人类主体性的关系。瑞士心理学家皮亚杰的发生认识论提醒我们,知识是在主体与客体的互动中建构的。将这一观点延伸至工业领域,或许我们应当追求的并非绝对的机械精确,而是人与技术的和谐共生。德国大众汽车近年来推行的”焊接工匠”计划颇具启示——他们在高度自动化的焊接线上保留部分手工工位,让经验丰富的焊工与机器协同工作。结果发现,这种人机协作模式不仅提高了异常情况的处理能力,还降低了系统的整体脆弱性。这暗示着一种可能的出路:工业文明的下一个阶段不应是进一步的”祛魅”,而是要在承认技术局限性的前提下,重新发现人类判断力和创造力的价值。

动力电池的每一个焊点都像是一个微小的哲学命题,追问着工业文明的根本方向。当我们凝视那些在显微镜下才能看清的完美焊缝时,或许应当同时思考:在追求技术精确的道路上,我们是否丢失了某种更为重要的东西法国思想家埃吕尔警告过,技术自主性的增强可能导致人类自主性的减弱。动力电池焊接技术的发展历程,正是这一警示的生动注脚。未来的工业文明或许需要在两种精确之间找到平衡:一种是机器的、量化的、绝对的精确;另一种是人类的、质化的、包容不确定性的精确。只有将这两种精确性辩证统一,我们才能摆脱当前的非此即彼困境,走向一个既高效又人本的工业新时代。

站在智能制造的门槛上回望,动力电池焊接技术就像一面镜子,映照出工业文明的辉煌与阴影。那些闪耀着金属光泽的焊点,既连接着电池的正负极,也连接着人类的创造与反思。当第一辆由人机协作焊接电池组驱动的电动汽车驶出工厂时,它承载的不仅是对清洁能源的期待,更是对一种新工业伦理的探索——在那里,精确不再是对人性的压抑,而成为人类自由的延伸。

点击右侧按钮,了解更多激光打标机报价方案。

免责声明

本文内容通过AI工具智能整合而成,仅供参考,博特激光不对内容的真实、准确或完整作任何形式的承诺。如有任何问题或意见,您可以通过联系1224598712@qq.com进行反馈,博特激光科技收到您的反馈后将及时答复和处理。