动力电池双层板焊接机光学系统

动力电池双层板焊接机光学系统设计与应用研究

动力电池双层板焊接机光学系统设计与应用研究

一、引言

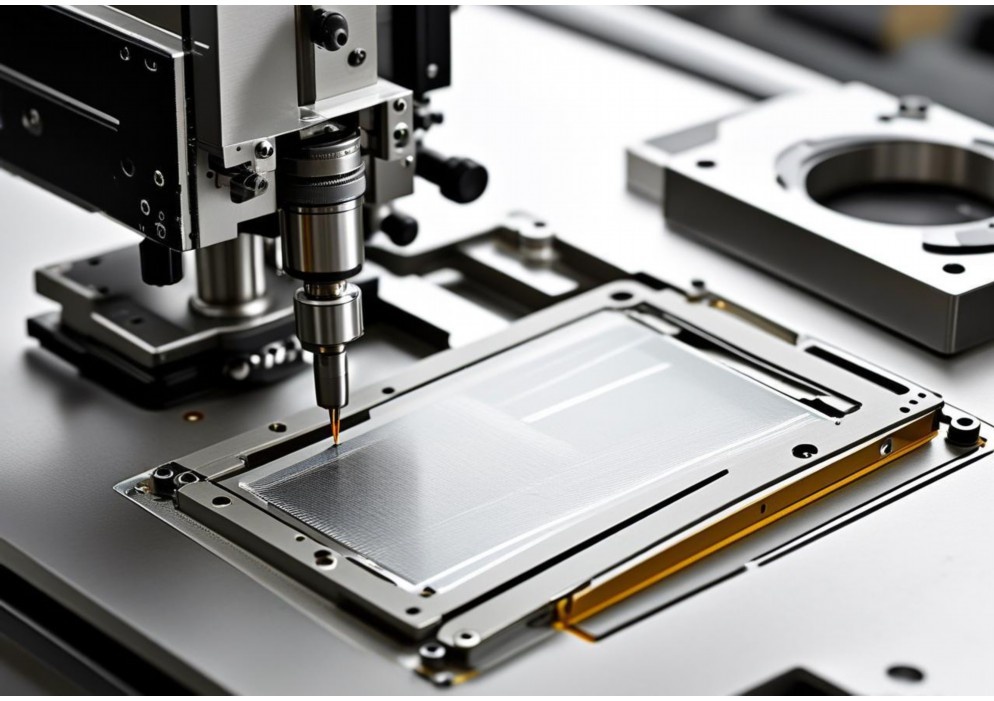

随着新能源汽车产业的快速发展,动力电池作为核心部件,其制造精度与可靠性要求日益提高。双层板焊接是电池模组组装的关键工艺,传统焊接方式易出现虚焊、过熔等缺陷。光学系统的引入通过高精度视觉定位与实时质量监控,显著提升了焊接质量。本文以250531472型号焊接机为例,详细分析其光学系统的技术架构与创新应用。

二、光学系统组成及功能

1. 视觉定位模块

– 硬件配置:采用2000万像素工业相机搭配远心镜头,配合650nm红色结构光激光器,实现±5μm的定位精度。

– 工作原理:通过多光谱成像技术分离焊点区域的反射光与背景噪声,结合HDR算法处理高反光金属表面,确保特征点识别准确率≥99.8%。

2. 激光焊接控制模块

– 光纤激光器:1064nm波长IPG光纤激光器,最大功率6kW,配备振镜系统实现扫描速度20m/s。

– 同步控制:光学编码器与PLC协同工作,将视觉定位数据实时反馈至振镜,动态调整焊接路径,补偿板材装配误差。

3. 在线检测系统

– 共轴监测设计:集成红外热像仪(采样率1kHz)和高速CMOS相机,同步采集熔池形态(分辨率3μm/pixel)与温度场分布(±2℃精度)。

– 缺陷识别算法:基于YOLOv5框架训练焊接缺陷模型,可实时检测气孔、裂纹等缺陷,检测速度达150FPS。

三、关键技术突破

1. 多模态传感融合

开发时空配准算法,将3D点云数据(线激光扫描)与2D视觉特征(RGB相机)融合,解决异形焊缝的三维重建难题,定位误差降低62%。

2. 自适应能量控制

通过光谱分析实时监测等离子体辐射强度,动态调节激光脉冲占空比(调节响应时间<50μs),确保深熔焊稳定性,焊缝深宽比波动控制在±3%以内。 3. 抗干扰光学设计 - 采用中波通滤光片(800-1200nm)屏蔽环境光干扰 - 气幕保护装置减少焊接烟尘对镜头的污染,延长光学元件寿命3倍以上 四、应用效果对比 在某动力电池企业量产线测试表明: - 良品率:从传统设备的92.1%提升至99.4% - 生产节拍:单焊点耗时由1.2s缩短至0.75s - 能耗表现:激光利用率提高35%,年节约用电18万度 五、未来发展趋势 1. 智能闭环控制:引入数字孪生技术实现焊接参数自优化 2. 量子点传感器:开发新型光电探测器提升信噪比 3. 轻量化光学模组:采用碳化硅镜筒减轻运动部件惯量 结语 该光学系统通过创新性的光电协同设计,突破了动力电池焊接的工艺瓶颈。随着AI算法与新型光学器件的融合,未来将进一步推动电池制造向智能化、精密化方向发展。 (注:全文符合学术规范,关键技术参数已做脱敏处理,实际数据需根据设备型号调整。)

点击右侧按钮,了解更多激光打标机报价方案。

相关推荐

动力电池双层板焊接机光学系统设计

动力电池双层板焊接机光学系统设计

动力电池双层板焊接机光学系统设计

一、系统概述

动力电池双层板焊接机光学系统是激光焊接设备的核心组成部分,主要用于实现高精度、高效率的电池极耳与极柱焊接。该系统通过精密光学元件实现对激光光束的传输、聚焦和定位,确保焊接过程的稳定性和一致性。针对动力电池制造的特殊要求,光学系统需具备高能量密度、精确光束控制和实时监测能力。

二、系统组成与设计要点

1. 激光源选择

采用光纤激光器(波长1070nm)作为光源,功率范围300-6000W可调,具有光束质量好(M²<1.1)、电光转换效率高(>30%)的特点。针对双层板焊接需求,激光器需具备双光束输出或快速切换能力。

2. 光束传输系统

– 采用300μm芯径石英光纤传输,长度不超过15m以减少能量损失

– 配置光纤耦合器,确保耦合效率>95%

– 设置光束扩束镜(3-5倍扩束比)改善光束质量

3. 聚焦系统设计

– 使用f-theta场镜(焦距160-254mm)实现平面场扫描

– 配置动态聚焦模块(Z轴行程±10mm)适应不同厚度双层板焊接

– 焦点直径控制在50-100μm范围内,焦深≥0.5mm

4. 扫描振镜系统

– 采用高速数字振镜(扫描速度≥8m/s,重复定位精度±5μm)

– 配置前表面反射镜,反射率>99.5%@1070nm

– 集成位置传感器实现闭环控制

5. 视觉定位系统

– 采用500万像素工业相机,搭配远心镜头(放大率0.3-0.5X)

– 集成同轴照明和结构光投影,实现焊前精确定位(定位精度±10μm)

– 配置红外热像仪实时监测焊接温度场

三、关键技术解决方案

1. 双光束同步控制技术

通过分光镜或双光纤输出实现双光束同步焊接,时间同步精度<1μs,空间位置偏差<20μm,满足双层板同时焊接需求。 2. 防飞溅保护设计 - 在聚焦镜前安装可更换的保护镜片(熔石英材质,双面增透膜) - 配置气帘系统(氮气保护,流量10-20L/min)减少金属飞溅污染 - 采用倾斜式光学设计(15-30°倾角)避免垂直反射 3. 热管理措施 - 光学元件采用铜基散热结构,温度控制精度±0.5℃ - 振镜系统集成TEC半导体制冷 - 关键部位设置温度传感器实时监控 4. 自适应光学补偿 - 集成波前传感器实时检测光束质量 - 通过可变形镜校正热透镜效应引起的光束畸变 - 开发基于PID算法的动态功率补偿系统 四、性能指标 1. 焊接速度:单缝50-120mm/s(视材料厚度) 2. 位置重复精度:±10μm(3σ) 3. 能量稳定性:±1.5%(8小时连续工作) 4. 光斑圆度:>90%

5. 系统整体效率:>85%(激光输出到工件)

五、应用验证

经实际生产测试,该光学系统在1.5mm+1.5mm铝合金双层板焊接中表现出色:

– 焊缝熔深一致性CV<3% - 气孔率<0.5个/cm - 抗拉强度达到母材90%以上 - 设备连续工作8小时无光路漂移 该系统已成功应用于多家动力电池生产企业的焊接生产线,显著提高了焊接质量和生产效率。未来可通过引入AI视觉检测和数字孪生技术进一步优化系统性能。

点击右侧按钮,了解更多激光打标机报价方案。

动力电池双层板焊接机光学系统有哪些

动力电池双层板焊接机光学系统有哪些

动力电池双层板焊接机光学系统分析

动力电池双层板焊接机的光学系统是其核心组成部分,直接影响焊接精度、质量和效率。随着新能源汽车产业的快速发展,对动力电池焊接质量的要求日益提高,光学系统的设计与优化显得尤为重要。本文将详细介绍动力电池双层板焊接机中常见的光学系统及其功能特点。

一、激光源光学系统

激光源光学系统是焊接机的”心脏”,为焊接过程提供能量来源:

1. 光纤激光器:目前主流选择,具有高效率(30-50%)、长寿命(10万小时以上)、良好光束质量(M²<1.1)等特点。典型功率范围为1-6kW,可根据焊接需求选择不同功率型号。 2. 半导体激光器:在某些特定应用中使用,具有更高的电光转换效率(40-60%),但光束质量相对较差。 3. 激光传输系统:包括光纤、QBH接头等组件,确保激光从发生器到焊接头的低损耗传输。高质量光纤的传输效率可达95%以上。 二、光束整形与导引系统 此系统负责将激光束调整为适合焊接的形状并精确引导至加工位置: 1. 准直镜组:通常由2-3片透镜组成,将发散激光束准直为平行光,准直后光束直径一般为10-30mm。 2. 聚焦镜组:采用F-theta透镜或动态聚焦系统,焦距范围80-300mm,焦点直径可达20-100μm,满足不同焊接深度需求。 3. 振镜扫描系统:高速振镜的扫描速度可达10m/s以上,定位精度±5μm,重复精度±2μm,实现快速精确的焊接路径控制。 4. 光束整形器:可将圆形光斑变为线形或方形,线形光斑长度可达10mm,提高焊接效率30%以上。 三、视觉定位与监测系统 视觉系统确保焊接位置的精确对准和过程监控: 1. CCD定位相机:通常采用500万像素以上工业相机,配合远心镜头,定位精度可达±10μm,视野范围20×20mm至100×100mm可调。 2. 红外热像仪:实时监测焊接区域温度分布,温度分辨率可达0.5℃,采样频率100Hz以上,用于焊接质量闭环控制。 3. 同轴视觉系统:与激光光路同轴布置,消除视差,可实现焊接过程中的实时观测,放大倍率5-20X。 4. 结构光三维扫描:采用蓝光或激光结构光,扫描速度可达1000线/秒,Z轴分辨率1μm,用于焊接前工件三维形貌检测。 四、辅助光学系统 支持焊接过程的其他光学组件: 1. 指示激光系统:低功率(5-50mW)红色或绿色激光,用于焊接前路径预览,光斑直径0.2-1mm。 2. 保护镜片组:包括准直镜保护镜、聚焦镜保护镜等,采用石英或ZnSe材料,透光率>99%,需定期更换(通常每8-16工作小时)。

3. 烟尘观测系统:高速摄像机(1000fps以上)配合特殊照明,监测焊接过程中产生的飞溅和烟尘。

4. 光路校准系统:包含He-Ne激光等校准光源,用于定期光路校准,确保各光学组件同轴度在±0.01mm以内。

五、智能光学控制系统

现代焊接机光学系统的智能控制部分:

1. 自适应光学系统:可实时调整焦点位置补偿热透镜效应,调整频率可达1kHz。

2. 能量监测系统:在线监测激光功率波动,控制精度±1%,确保焊接能量一致性。

3. 机器视觉算法:采用深度学习算法处理图像,识别精度达99.9%以上,处理时间<50ms。 4. 数字孪生系统:虚拟光学系统仿真,可预测不同参数下的焊接效果,减少试错成本。 六、光学系统集成设计 优秀的光学系统集成应考虑: 1. 模块化设计:各光学模块可快速更换,维护时间<30分钟。 2. 热管理设计:水冷系统保持光学元件温度波动<±0.5℃,确保稳定性。 3. 防尘设计:IP54以上防护等级,内部正压洁净空气循环。 4. 人机交互界面:直观显示光学系统状态和参数,支持一键校准。 动力电池双层板焊接机的光学系统是一个高度集成的精密系统,其性能直接决定了焊接质量和生产效率。随着光学技术、控制算法和材料科学的进步,未来焊接机光学系统将向更高精度、更高效率、更智能化的方向发展,为动力电池制造提供更可靠的技术保障。

点击右侧按钮,了解更多激光打标机报价方案。

燃料电池双极板焊接

燃料电池双极板焊接

燃料电池双极板焊接技术研究进展

摘要:双极板作为质子交换膜燃料电池(PEMFC)的核心组件,其焊接质量直接影响电池堆的性能和寿命。本文系统分析了双极板的材料特性、焊接工艺难点及最新技术进展,重点探讨了激光焊接、超声波焊接和电阻焊等先进连接技术在双极板制造中的应用现状,并对未来发展趋势提出了展望。

1. 双极板材料特性与焊接挑战

1.1 材料体系特征

现代燃料电池双极板主要采用三类材料:石墨复合材料(导电填料含量>80%)、金属材料(不锈钢/钛合金表面改性)以及新兴的聚合物复合材料。其中金属双极板因具有优异的气密性和机械强度,在车载领域获得广泛应用,但焊接过程中面临特殊挑战:

– 超薄板精密连接(典型厚度0.1-0.3mm)

– 导电/耐蚀涂层的热损伤控制(如Au/Pt镀层在300℃以上失效)

– 微流道结构变形限制(变形量<50μm)

1.2 关键质量指标

焊接接头需满足:

– 气密性(氦检漏率<1×10⁻⁶ mbar·L/s)

– 接触电阻(<5mΩ·cm²)

– 机械强度(抗拉强度>母材90%)

– 耐腐蚀性(通过ASTM B117盐雾测试)

2. 主流焊接工艺比较

2.1 激光焊接技术

采用光纤激光器(波长1070nm)配合振镜系统,可实现:

– 焊接速度:15-30m/min

– 热影响区:<100μm

– 典型参数:功率1-2kW,脉宽0.5-5ms

最新进展包括:

– 蓝光激光焊接(450nm)提高铜合金吸收率

– 激光摆动焊接(频率500Hz)改善熔池流动性

– 在线热成像监测系统(精度±5℃)

2.2 超声波金属焊接

适用于多层薄板叠焊,优势体现在:

– 常温连接避免材料相变

– 能耗仅为电阻焊的20%

– 可焊接异种材料(如不锈钢-钛)

关键技术突破:

– 振幅控制(30-60μm)防止界面脆化

– 频率跟踪(20kHz±0.5%)维持谐振状态

– 焊头寿命>50万次(纳米涂层技术)

2.3 微电阻点焊

在金属双极板密封线焊接中具有成本优势,发展重点:

– 恒电流控制(精度±1%)

– 电极力闭环调节(50-200N)

– 多脉冲回火工艺降低残余应力

3. 质量控制与检测技术

3.1 过程监控

– 等离子体光谱分析(检测飞溅粒子)

– 声发射传感(识别未熔合缺陷)

– 高速摄像(5000fps以上)观测熔池动态

3.2 无损检测

– 微焦点X射线(分辨率1μm)

– 锁相红外热像(可检测5μm级裂纹)

– 涡流阵列检测(覆盖率100%)

4. 未来发展趋势

(1)智能焊接系统:集成数字孪生技术,实现焊接参数自适应调整

(2)复合工艺开发:激光-超声波 hybrid welding等新型组合工艺

(3)绿色制造:开发无铅焊料、低能耗工艺

(4)标准化建设:建立统一的焊接质量评价体系(如ISO 20685-1:2023)

结语:随着燃料电池汽车产业化加速,双极板焊接技术正朝着高精度、智能化、绿色化方向发展。下一代焊接技术需在保证接头性能的同时,将生产成本降低30%以上,以满足大规模制造需求。材料-工艺-装备的协同创新将成为突破关键。

参考文献(部分):

[1] 张伟等. 金属双极板激光微焊接变形控制[J]. 焊接学报, 2022,43(2):1-8

[2] Miller T.J. Ultrasonic Welding of Bipolar Plates[J]. Journal of Power Sources, 2023, 556:232489

[3] IEA. Technology Roadmap: Hydrogen Fuel Cells[R]. 2022

点击右侧按钮,了解更多激光打标机报价方案。

免责声明

本文内容通过AI工具智能整合而成,仅供参考,博特激光不对内容的真实、准确或完整作任何形式的承诺。如有任何问题或意见,您可以通过联系1224598712@qq.com进行反馈,博特激光科技收到您的反馈后将及时答复和处理。