铜箔外形激光切割机质量

铜箔外形激光切割机质量深度解析

铜箔外形激光切割机质量深度解析

在锂电池、柔性电路板等精密制造领域,铜箔外形激光切割机扮演着至关重要的角色。其质量优劣直接决定了产品的精度、效率与最终性能。一台高质量的铜箔外形激光切割机,应具备以下核心特质:

一、超凡切割精度与边缘质量

微米级精度:高质量的激光切割机可实现±5μm甚至更高的重复定位精度和轮廓跟随精度,确保超薄铜箔(如6μm、8μm)复杂精细图形(如极耳、导流条)的完美切割,无毛刺、无锯齿。

极小热影响区(HAZ):采用超短脉冲(皮秒、飞秒级)激光技术,将热量输入控制在极低水平,避免铜箔边缘熔融、氧化、发黑或产生热应力变形,保证切割边缘整齐、无微裂纹,电气性能稳定。

无接触、无应力切割:激光的非接触特性消除了机械应力,避免薄而软的铜箔在切割过程中发生变形、起皱或损伤。

二、卓越的稳定性与可靠性

核心部件品质:高品质的激光器(如先进紫外/绿光固体激光器)、精密运动平台(线性电机驱动)、高分辨率光学镜头及振镜系统是稳定性的基石。这些核心部件需具备长寿命、低衰减特性。

环境适应性与抗干扰:设备需具备良好的温湿度控制能力,运动系统需有效抑制振动影响,确保在长时间连续运行或车间环境波动下,依然保持切割精度的一致性。

成熟工艺数据库与闭环控制:内置针对不同厚度、种类铜箔优化的工艺参数库,配合实时能量监测、焦点位置追踪等闭环控制系统,自动补偿波动,保证批量化生产中的极高良品率(通常要求>99.9%)。

三、高效智能的生产力

高速高响应:高动态性能的振镜系统与运动平台协同工作,实现数百毫米/秒甚至更高的切割速度,大幅提升生产效率。

智能软件与自动化:配备功能强大的CAM软件,支持复杂图形设计、智能排版、路径优化。集成自动上下料、视觉定位(CCD)、在线检测等功能,实现“一键启动”的全自动化生产流程,减少人工干预,降低操作门槛。

低维护成本:模块化设计便于维护更换,关键部件长寿命设计减少停机时间。智能诊断系统可提前预警潜在故障。

四、强大的软件系统与兼容性

易用性与兼容性:操作软件界面友好,支持主流设计文件格式(如DXF,Gerber,DWG),与工厂MES/ERP系统无缝对接,实现生产数据可追溯与管理。

高级功能:支持自动寻边、自动对焦、多图层切割、蛙跳空移优化、能量渐变控制等高级功能,满足复杂工艺需求。

五、完善的安全与环保保障

全方位安全防护:配备激光安全联锁装置、光闸、防护罩、急停按钮等,符合Class1激光安全标准,确保操作人员安全。

高效除尘系统:集成高性能烟雾净化装置(如HEPA+活性炭过滤),有效收集切割产生的极细微烟尘和金属颗粒,保护光学元件,维持洁净生产环境,保障人员健康。

总结:

一台高质量的铜箔外形激光切割机,是尖端光学技术、精密机械工程、智能控制软件与先进制造工艺的完美融合体。它不仅能以微米级精度、完美边缘切割超薄铜箔,更以无与伦比的稳定性、卓越的生产效率、智能化的操作以及可靠的安全环保性能,成为现代高端电子制造业不可或缺的核心装备。投资一台真正高质量的激光切割机,意味着获得更高的产品良率、更快的生产响应速度、更低的综合运营成本和更强的市场竞争力。在追求极致精密的铜箔加工领域,设备的质量就是产品生命力的核心保障。

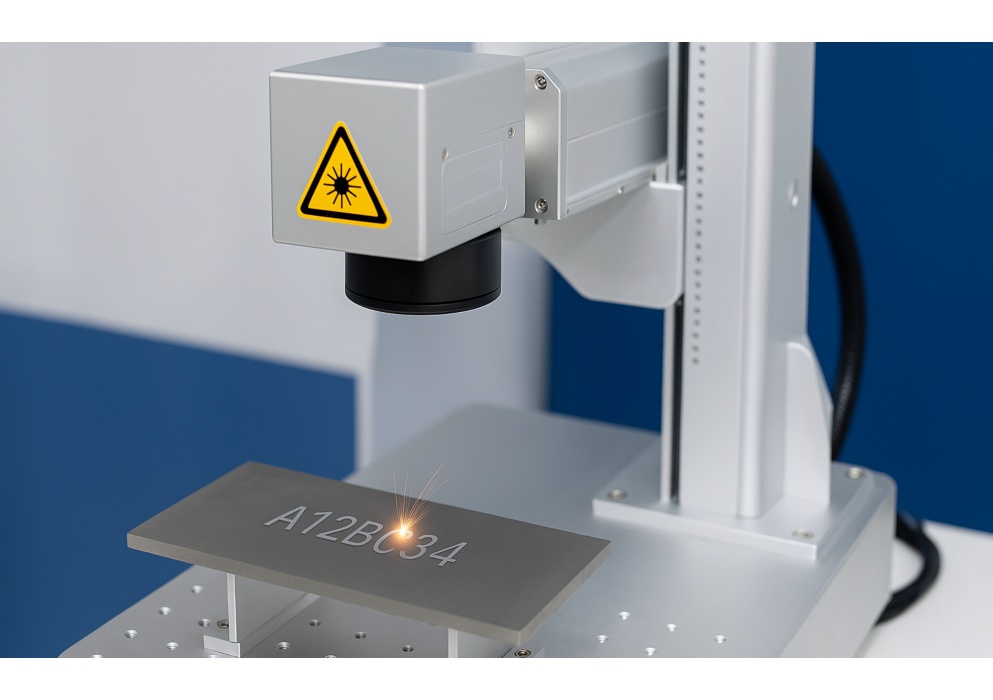

点击右侧按钮,了解更多激光打标机报价方案。

相关推荐

铜箔外形激光切割机质量怎么样

铜箔外形激光切割机质量怎么样

好的,这是一篇关于铜箔外形激光切割机质量分析的详细报告,约800字:

铜箔外形激光切割机质量深度分析:精准、高效与挑战并存

在现代制造业,尤其是锂电池、电子电路、柔性线路板(FPCB)等领域,铜箔作为核心导电材料,其精密外形切割的需求日益增长。铜箔外形激光切割机凭借其非接触、高精度、高柔性的特点,已成为该工艺的首选设备。其“质量”是一个多维度的概念,需要从切割性能、设备稳定性、可靠性、智能化程度及综合成本效益等多个方面进行综合评估。

一、核心优势:奠定高质量切割的基础

1.卓越的切割精度与边缘质量:

高精度:激光切割是非接触式加工,避免了机械应力导致的变形。配合高精度的运动控制系统(如直线电机、精密丝杠/导轨)和先进的振镜扫描技术(部分机型),定位精度和重复定位精度可达±0.05mm甚至更高(取决于设备档次和材料厚度),满足极窄边框、微小异形孔、精细线路轮廓的切割要求。

高质量切边:激光(尤其是短波长激光如绿光、紫外光)热影响区极小,能实现“冷加工”效果。切割边缘光滑、无毛刺、无熔渣、无机械应力损伤,避免了后续清洗或二次加工的需求,提高了产品良率和一致性。这对于防止锂电池短路、保证电路连接可靠性至关重要。

2.无模具、高柔性化生产:

无需昂贵的物理模具,只需更改CAD图纸即可瞬间切换不同形状和尺寸的铜箔切割任务。

特别适合小批量、多品种、快速迭代的研发和生产模式,大大缩短产品上市周期,降低试错成本。

3.高效率与高速度:

激光切割速度快,尤其是配合高速振镜扫描系统,切割效率远超传统的模切、冲压等方式。

自动化程度高,可与上下料系统集成,实现连续化、无人化生产,显著提升产能。

4.非接触加工,适应性强:

无工具磨损问题,理论上切割质量不会随时间推移而下降(需维护光学元件)。

能加工超薄铜箔(可低至几微米)和易变形材料,避免传统机械加工中的变形、划伤等问题。

可加工复杂轮廓和内部结构,不受刀具物理形状限制。

二、影响质量的关键因素与技术挑战

尽管优势显著,铜箔激光切割机的“质量”也受到以下关键因素和技术挑战的影响:

1.激光器性能是核心:

波长选择:铜对红外光(如常用的1064nm光纤激光)反射率高,吸收率低,切割效率低且易损伤光学件。高质量切割铜箔通常采用绿光激光器(532nm)或紫外激光器(355nm及以下)。这些短波长激光被铜吸收更好,热影响区更小,切割质量(尤其是超薄箔)显著提升,但设备成本也更高。

光束质量与稳定性:激光光束模式(M²值)、功率稳定性、脉冲控制精度(脉宽、频率)直接影响切割边缘的均匀性、热影响区大小和切割速度。高质量的激光器是保证长期稳定切割效果的前提。

脉冲控制:对于超薄铜箔,需要精确控制脉冲能量和频率,防止热量积累导致烧蚀过度或变形。

2.精密运动控制系统:

无论是工作台移动式还是振镜扫描式,都需要极高精度的定位和重复定位能力,以及平滑的加减速控制,以避免振动带来的切割瑕疵。

高速运动下的动态精度保持是关键挑战。

3.光学系统与焦点控制:

高质量的聚焦镜、保护镜、准直镜等光学元件是保证光束能量集中度和稳定传输的基础。

精确的自动对焦系统(Z轴控制)对于不同厚度、不同平整度的材料至关重要,确保焦点始终在最佳位置。

4.软件与智能化水平:

CAD/CAM软件:强大的图形处理能力、高效的路径规划算法(优化切割顺序、减少空行程)、智能排版功能(节省材料)直接影响切割效率和材料利用率。

过程监控与闭环控制:先进的设备可能集成视觉定位(CCD)、实时焦点监测、功率反馈调节等,以补偿材料波动、热变形等,保证长期稳定性。

用户界面与易用性:直观易操作的控制软件能减少操作错误,提高生产效率。

5.辅助系统:

除尘系统:高效的除尘对保护光学镜片、维持切割质量、保障工作环境至关重要。

冷却系统:稳定的水冷或风冷系统保证激光器、振镜等核心部件长时间稳定工作。

工作平台:真空吸附平台或精密夹具确保薄软的铜箔在切割过程中平整无位移。

6.材料特性与工艺适配:

不同厚度、纯度、表面处理(如压延、电解)的铜箔,其激光吸收率、热传导性不同,需要精确的工艺参数库(功率、速度、频率、脉宽、气压等)匹配。高质量的设备应具备便捷的参数调试和优化功能。

三、潜在问题与质量风险点

初始投资高:特别是高质量(绿光/紫外)激光切割机,购置成本显著高于传统设备。

维护要求与成本:光学镜片易污染需定期清洁更换;激光器有使用寿命;精密运动部件需定期保养维护。

热影响区控制:即使使用短波长激光,在切割厚铜箔或参数不当时,仍可能产生微小热影响区或微熔瘤,需要精细工艺控制。

材料反射风险:对红外激光反射率高,可能损坏光学元件(高质量设备有防护设计)。

切割锥度:激光切割通常存在一定的锥度(上宽下窄),在高精度要求下需要补偿或采用特殊技术(如双焦点)。

加工效率瓶颈:对于超厚铜箔(>0.5mm),激光切割效率可能低于冲压。

四、综合评价与选购建议

铜箔外形激光切割机的整体质量是优异但需要精细管理和投入的。

高质量表现:在精度、边缘质量、柔性、效率(尤其对中薄箔)方面具有不可替代的优势,是高端精密铜箔加工的首选。

质量关键点:激光器类型(绿光/紫外优先)和性能、运动控制精度、光学系统质量、软件智能化程度是决定设备切割质量上限的核心。

稳定性与可靠性:依赖于核心部件的品牌质量、整机设计制造水平以及完善的维护保养。

适用性:其质量优势在超薄箔、复杂外形、高精度要求、柔性化生产场景下最为突出。

选购建议:

1.明确需求:铜箔厚度范围、精度要求、切割形状复杂度、产能要求、预算。

2.关注核心配置:首选绿光或紫外激光器(尤其对<70μm箔)。考察激光器品牌(IPG,SPI,Coherent等)、光束质量指标、运动系统品牌和精度等级。 3.考察软件与智能化:软件的易用性、功能(如自动排版、视觉定位、数据库管理)至关重要。 4.重视辅助系统:除尘、冷却效果直接影响长期稳定运行。 5.实地测试与样品验证:务必要求使用自身材料进行打样,严格检验切割精度、边缘质量、热影响区、效率等。 6.评估供应商实力与售后服务:技术响应速度、备件供应、维护保养能力是设备长期高质量运行的保障。 7.考虑综合成本:平衡设备购置成本、运行成本(耗电、耗材)、维护成本和提升的良率、效率带来的效益。 总结 铜箔外形激光切割机代表了当前铜箔精密加工的最高水平之一,其质量核心体现在高精度、高洁净度切边、无与伦比的柔性和高效率上。高质量的设备依赖于先进的短波长激光技术、精密运动控制、智能软件和稳定可靠的辅助系统。虽然存在初始投入高、维护要求高等挑战,但对于追求高端品质、高效率、高柔性的铜箔加工应用(尤其是锂电池、高端FPCB),一台配置合理、性能稳定的铜箔激光切割机无疑是提升核心竞争力的关键高质量装备。用户在选购时务必深入考察核心性能,进行充分验证,并选择有实力的供应商以确保设备的长期优质运行。

点击右侧按钮,了解更多激光打标机报价方案。

铜箔外形激光切割机质量如何

铜箔外形激光切割机质量如何

铜箔外形激光切割机质量评估:关键要素解析

铜箔外形激光切割机(尤其用于锂电池、PCB等领域)的质量优劣直接决定了生产效率和产品精度。要全面评估其质量,需深入剖析以下核心维度:

一、核心部件:质量基石

激光器:

类型至关重要:紫外(UV)或绿光激光器是高质量切割铜箔(高反射材料)的首选。它们能有效抑制反光损伤、实现极小热影响区(HAZ)和精细切口(微米级)。

品牌与稳定性:IPG、SPI、通快等国际一线品牌或国内领先品牌(如锐科、创鑫)的激光器,在功率稳定性、光束质量、寿命(通常数万小时)方面更具保障。

运动系统:

精度核心:直线电机驱动(优于传统丝杠)配合高精度直线导轨(如THK、上银)、高分辨率光栅尺反馈(形成全闭环控制),是实现±0.005mm甚至更高重复定位精度的关键。空气轴承或精密机械轴承平台能有效隔离振动。

控制系统:

大脑与协调者:德国倍福、西门子或高端国产系统是首选。强大的实时处理能力、优化的运动控制算法(如前瞻控制、速度平滑)确保复杂图形的高速、高精度切割,避免过冲、抖动。

冷却系统:

稳定性的守护者:精密水冷机(如特域、聚能)对于紫外激光器尤其重要。稳定的水温控制(±0.1°C)是保障激光输出功率稳定、防止热漂移影响精度的基础。

二、切割性能与工艺能力:硬实力体现

切割精度与边缘质量:

核心指标:顶尖设备可达到轮廓精度±0.01mm,重复定位精度±0.005mm。

无毛刺/微毛刺:高质量切割应实现近乎无毛刺(Ra<10μm),边缘光滑、无熔渣。这极大减少后处理需求。 极小热影响区(HAZ):高质量紫外激光可将HAZ控制在20μm以下,保护铜箔电气性能和避免微裂纹。 材料适应性与稳定性: 厚度范围:优质设备能稳定切割6μm至数百μm的铜箔(及铜铝复合箔)。 薄材防皱:真空吸附、静电吸附等高效工作台系统确保超薄铜箔(<12μm)在高速切割中平整无褶皱、无移位。 一致性与良率:在连续生产(如24/7)中保持高切割质量稳定性和高良品率(>99.5%)是高质量设备的标志。

效率与速度:

高速响应:直线电机实现高加速度(>1.5G)和高速(>1m/s),显著提升生产效率。

智能路径优化:CAM软件自动优化切割路径,减少空程,提升整体效率。

三、辅助系统与智能化:软实力保障

机器视觉定位:

精度倍增器:高分辨率CCD视觉系统(基恩士、康耐视等)实现自动识别Mark点、精确定位(±0.01mm),补偿材料来料偏差和热变形,对卷对卷(R2R)或片材精密加工不可或缺。

高效除尘:

洁净保障:集成高效过滤除尘系统(如HEPA+活性炭)及时抽走切割烟尘,保护光学镜片、维持切割质量、保障工作环境。

智能软件与监控:

CAM软件:功能强大、易用性好的软件支持复杂图形编辑、自动排样、工艺参数库管理、尖角优化等。

监控诊断:实时监控激光功率、焦点位置、气体压力、运动状态等关键参数,具备故障预警和诊断功能,提升设备可维护性和运行可靠性。

四、可靠性、认证与服务:长期价值

结构设计与制造:

高刚性、低热变形:优质矿物铸件床身或高刚性合金钢焊接结构,配合有限元分析优化设计,确保长期稳定性和抗振性。

严格装配:洁净装配环境、精密调校工艺是精度落地的最后保障。

认证与标准:

安全合规:CE、UL等国际安全认证是基础。

质量体系:ISO9001等质量管理体系认证反映制造商的过程控制能力。

售后服务:

核心价值:快速响应(如4-8小时)、专业工程师支持、充足的备件供应、全面的技术培训,是保障设备长期高效运行的关键。

总结:高质量铜箔激光切割机的画像

一台真正高质量的铜箔外形激光切割机,是顶级核心部件(高性能紫外/绿光激光器、直线电机、光栅尺闭环)、卓越工艺表现(微米级精度、无毛刺、极小HAZ)、先进智能化(视觉定位、智能软件监控)以及坚实可靠性(优质结构、完善服务)的深度融合体。其价值不仅在于高昂的采购价,更在于长期稳定运行带来的超高良率、低维护成本和卓越的生产效率。

选择建议:深入考察设备核心配置细节(品牌型号)、索取真实材料切割样品(尤其关注边缘和HAZ)、了解同行业应用口碑、评估供应商技术服务实力,进行综合性价比分析,才能选到真正满足高质量生产需求的设备。在铜箔加工日益精密的今天,投资一台真正高质量的激光切割机,是提升核心竞争力的战略选择。

点击右侧按钮,了解更多激光打标机报价方案。

铜箔外形激光切割机质量标准

铜箔外形激光切割机质量标准

以下是为铜箔外形激光切割机制定的800字左右的质量标准,涵盖核心性能、精度要求、稳定性及安全性等关键指标,适用于锂电池、PCB等领域的精密铜箔切割:

铜箔外形激光切割机质量标准

1.切割精度与质量

-尺寸公差:±0.02mm(针对厚度≤12μm超薄铜箔);

-边缘质量:无毛刺、熔渣,粗糙度Ra≤1.6μm;

-热影响区(HAZ):≤15μm,无氧化、碳化现象;

-轮廓一致性:重复定位精度≤±0.01mm,图形无变形。

2.激光系统性能

-激光类型:红外/紫外/绿光脉冲光纤激光器(波长可选);

-功率稳定性:输出功率波动≤±2%;

-光束质量:M²因子≤1.3,聚焦光斑直径≤20μm;

-切割速度:≥300mm/s(厚度8~35μm铜箔)。

3.机械与运动控制

-平台定位精度:XY轴直线度误差≤±0.005mm/100mm;

-动态响应:加速度≥1.5G,速度波动≤±0.5%;

-振动控制:全速运行时振幅≤3μm。

4.自动化与智能化

-CCD视觉定位:定位精度≤±5μm,识别速度≤0.5s/片;

-自动对焦系统:Z轴焦点跟踪精度≤±2μm;

-软件兼容性:支持DXF、Gerber等格式,具备路径优化算法。

5.稳定性与可靠性

-连续运行:≥72小时无故障(负载率≥85%);

-切割一致性:CPK≥1.33(批次内1000片抽样);

-核心部件寿命:激光器≥80,000小时,导轨≥10年。

6.安全与环保

-防护等级:IP54(防尘防溅),配备激光安全联锁;

-废气处理:集成烟雾净化系统,颗粒物过滤效率≥99.9%;

-噪声控制:运行噪声≤70dB(A)。

7.辅助系统要求

-收放卷机构:张力控制精度±0.1N,防皱纠偏系统;

-除尘设计:负压吸附装置,残渣残留量≤0.1mg/m²;

-温控系统:环境温度波动±1℃内,冷却水恒温±0.5℃。

8.检测与验收标准

-首件检验:三坐标测量仪(CMM)全尺寸复核;

-批次抽检:每100片随机抽5片,显微镜检查边缘质量;

-热影响测试:金相切片法测量HAZ宽度。

质量达标判定

-合格标准:满足全部核心指标(精度、HAZ、稳定性);

-降级接受:单项次要指标(如噪声)超标≤10%,且不影响功能;

-一票否决:出现安全风险、核心精度超差或批量性不良。

>注:具体参数可依据铜箔厚度(如6μm/8μm/12μm)及应用场景(如锂电集流体、柔性电路板)微调。建议每季度校准设备,并保留切割样品作质控追溯。

此标准确保设备在高效生产的同时,满足精密电子元件对铜箔切割的严苛要求,为产品良率及寿命提供保障。

点击右侧按钮,了解更多激光打标机报价方案。

免责声明

本文内容通过AI工具智能整合而成,仅供参考,博特激光不对内容的真实、准确或完整作任何形式的承诺。如有任何问题或意见,您可以通过联系1224598712@qq.com进行反馈,博特激光科技收到您的反馈后将及时答复和处理。