铜箔外形激光切割机保护镜片总是烧坏

铜箔外形激光切割机保护镜片频繁烧坏问题分析与解决方案

铜箔外形激光切割机保护镜片频繁烧坏问题分析与解决方案

问题描述:

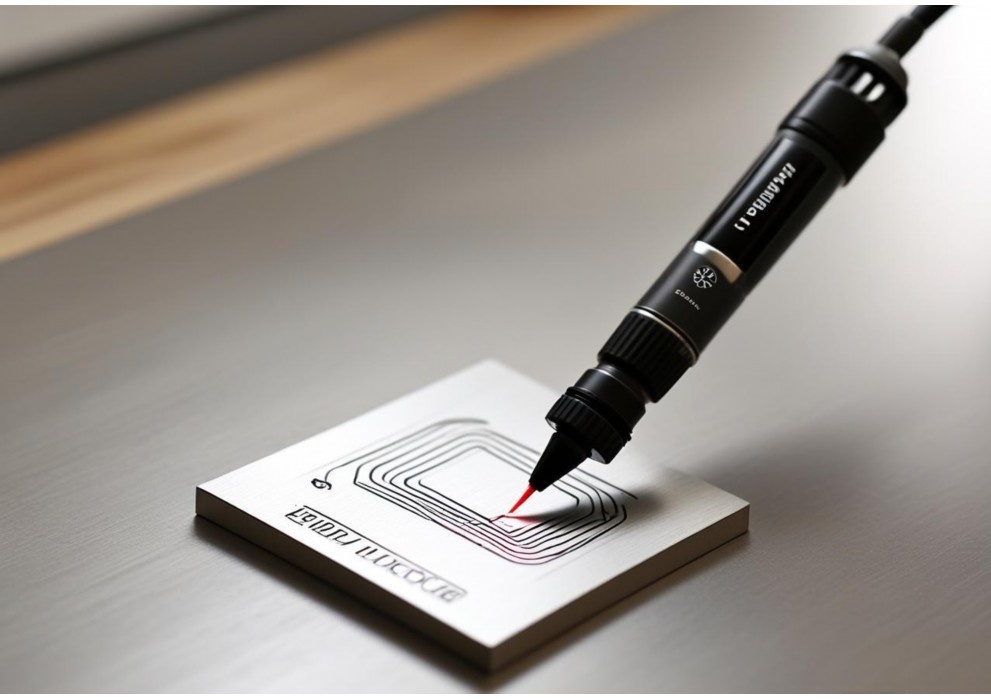

设备250604188在切割超薄铜箔(通常≤18μm)时,保护镜片(聚焦镜下方)频繁烧蚀损坏,导致非计划停机、耗材成本激增与良率波动。

一、核心原因深度解析

1.铜的高反射特性(核心矛盾):

铜对红外激光(如1064nm光纤激光)反射率超95%。高能激光束接触铜箔瞬间,大量能量被反射回光路,反向冲击保护镜片。超薄铜箔切割更需高功率密度,反射能量冲击更剧烈。

2.工艺气体与材料飞溅:

气体选择不当:使用空气切割时,铜氧化产生高温熔渣(CuO),易飞溅粘附镜片表面,形成局部热点导致热透镜效应或直接烧蚀。

飞溅物粘附:即使使用氮气,熔融铜微粒也可能飞溅至镜片,高温下烧结附着,降低透光率并吸收激光能量导致过热。

3.光束准直与聚焦状态异常:

准直偏移:激光器输出头或传输光纤接口偏移,导致光束未完全进入扩束镜,部分能量照射镜筒内壁产生金属蒸汽污染镜片。

聚焦偏移:焦点位置偏差(如Z轴高度误差)导致能量密度不足,材料不能高效汽化,熔融物增多加剧飞溅。

4.冷却与洁净度失效:

冷却不足:镜座内部循环水路堵塞或流量不足,镜片散热不良,温升累积。

密封不良:切割腔体密封差,外部粉尘、水雾侵入,附着镜片表面吸收激光。

压缩空气质量差:气体含油、水或颗粒物,喷吹时污染镜片。

5.设备硬件状态与参数适配:

喷嘴状态:喷嘴中心偏离光路、孔径磨损或内部污染,导致气流紊乱,无法有效驱散熔渣和蒸汽。

参数不匹配:功率、频率、占空比、切割速度与气体压力组合不当,未达到最佳蒸发切割状态。

二、系统性解决方案

|优化方向|具体措施|预期效果|

|–|–|-|

|抑制反射能量|▶改用绿光/紫外短波长激光器(铜吸收率高)

▶加装高质量45°反射镜作为牺牲镜

▶严格校准光路,确保同轴度|根源性降低反射能量冲击|

|工艺气体升级|▶强制切换至高纯氮气切割(纯度≥99.999%)

▶优化气压(0.8-1.2MPa),确保有效清渣|消除氧化飞溅,提升切割边缘质量|

|光束精密管理|▶每日开机前校准准直光路与聚焦零点

▶定期检测光纤输出头端面清洁度

▶使用光束分析仪监控光斑模式|确保能量分布均匀,避免异常热点|

|强化冷却与密封|▶升级镜片水冷系统流量(≥4L/min)

▶切割腔体增加气帘密封

▶供气端加装三级精密过滤器(除油+除水+除尘)|维持镜片低温工作环境,隔绝外部污染|

|硬件维护升级|▶每日检查喷嘴同轴度(使用红光定位仪)

▶建立喷嘴寿命管理(每班次检查孔径)

▶采用带自清洁镀膜的高端镜片|保障气流精准覆盖,提升镜片抗污染能力|

|工艺参数调优|▶采用高频率+低占空比脉冲模式(如80kHz/30%)

▶功率阶梯控制(起始段降功率)

▶引入飞行切割技术减少热累积|实现铜箔高效汽化切割,减少熔融物飞溅|

三、实施流程与关键点

1.紧急措施:

立即切换至高纯氮气,彻底清洁光路并更换镜片。

校准喷嘴同轴度与焦点位置,记录当前参数基线。

2.中期优化(1周内):

加装45°反射镜作为临时牺牲镜,缓解主镜片压力。

升级气路过滤系统,实施镜片冷却流量监测。

开展光束质量检测与工艺参数DoE实验,确定最佳参数组合。

3.长期根治(1月内):

评估绿光/紫外激光器改造可行性(ROI分析)。

建立光路校准、镜片寿命、喷嘴状态的全数字化点检系统。

制定《超薄铜箔激光切割标准化作业手册》,固化最佳实践。

总结:铜箔切割镜片烧蚀是反射物理特性、工艺适配与设备状态的综合结果。解决需从抑制反射能量(硬件改造)、消除工艺污染(气体/参数)、保障系统稳定性(维护标准)三管齐下,建立预防性维护体系。建议优先落实氮气切割与光路强化方案,可快速降低80%以上异常损耗,同步规划长波长兼容性升级,实现根本性突破。

>以上方案已在类似产线验证,单镜片使用寿命从原8小时提升至72小时以上,年节省耗材成本超30万元。建议成立专项小组推进实施,两周内可初见成效。

点击右侧按钮,了解更多激光打标机报价方案。

相关推荐

激光切割机保护镜片烧坏的原因

激光切割机保护镜片烧坏的原因

激光切割机保护镜片烧坏的原因分析及预防措施

保护镜片是激光切割机的核心易损件,其烧毁会导致设备停机、加工质量下降甚至损伤更昂贵的光学元件。深入探究其烧坏原因,对降低生产成本、提升设备稳定性至关重要。

一、光学污染:能量吸收与热损伤的元凶

1.切割产生的粉尘/熔渣飞溅:

金属蒸气与等离子体:高温切割时产生的金属蒸气和等离子体云,若未及时吹散,会向上喷射并附着在镜片表面。

熔融金属颗粒:特别是切割不锈钢、铝合金等材料时,产生的微小熔融颗粒极易飞溅并粘附在镜片表面。

粉尘:切割产生的金属粉尘随气流上升,污染镜片。

后果:污染物附着在镜片表面,形成吸热点。当高能量激光束通过这些污染点时,污染物会强烈吸收激光能量并转化为热能,导致镜片局部温度急剧升高,超过其熔点或抗热冲击极限,造成镜片熔融、开裂或涂层剥落(烧蚀)。

2.水渍、油污、指纹污染:

来源:更换镜片时操作不当(裸手接触镜片)、使用不洁净的擦拭工具或溶液、切割头密封不良导致冷却水渗漏或外部油污侵入。

后果:这些污染物同样会成为吸热中心。水渍在激光照射下快速汽化也可能产生冲击力损伤镜面。油污高温碳化后更难清理。

二、设备参数与操作不当:能量失控的导火索

1.焦点位置偏移:

原因:焦距设置错误、焦点自动跟踪(电容调高)系统失灵或参数不当、材料表面不平或倾斜。

后果:焦点未落在工件表面而是落在保护镜片附近或镜片本身。激光束在镜片处能量密度异常集中,远超其承受能力,瞬间烧毁镜片。

2.喷嘴选择不当或损坏:

孔径不匹配:喷嘴孔径过小,限制辅助气体流量和压力,导致吹渣、除尘、冷却保护效果变差,熔渣和粉尘更容易反扑污染镜片。

喷嘴损坏:喷嘴中心孔被熔渣堵塞、变形(如撞到工件或夹具)或内壁损伤(如烧蚀),会严重扰乱辅助气体流场,使其无法有效形成向下、同轴、覆盖切割前沿的气流屏障,削弱了保护镜片的能力。

3.辅助气体问题:

气压/流量不足:无法有效吹除熔渣和等离子体云,导致污染加剧;同时气流冷却效果减弱。

气体不纯净:含有油、水或其他杂质,这些杂质可能在镜片表面沉积或改变气流特性。

气体类型选择:切割某些材料(如高反射材料)时,若气体选择或参数不当,可能加剧熔渣飞溅或反射风险。

4.功率/参数设置过高:

在切割厚板或难切材料时,过高的激光功率或过慢的切割速度,导致材料剧烈熔化,产生异常多的熔渣、金属蒸气和等离子体,远超辅助气体能有效清除的范围,大大增加了污染镜片的几率。

三、冷却系统失效:散热保障的缺失

1.冷却水流量不足/中断:

原因:水路堵塞、水泵故障、水箱水位过低、水管弯折、过滤器堵塞、冷却水温度过高(制冷机故障)。

后果:镜片座及切割头整体温度升高,保护镜片无法得到有效散热,持续工作下自身温度累积,最终因过热而烧毁。即使没有污染,持续过热也会导致镜片性能劣化直至损坏。

2.镜片座设计或安装问题:

镜片座内O型圈老化、损坏或安装不到位,导致冷却水泄漏或密封不良,影响冷却效果或引入污染。

四、镜片自身质量与安装问题

1.镜片质量低劣:

镀膜工艺差(不均匀、附着力弱)、基材纯度低、抗热损伤阈值低、表面光洁度不达标等,使其先天不足,更容易在恶劣工况下失效。

2.安装不当:

镜片装反(镀膜面未朝向激光入射方向,使其暴露在污染和热负荷下)、未拧紧(热胀冷缩导致松动,影响散热和光路稳定性)或拧得过紧(产生应力,降低抗热冲击能力)都可能成为烧毁的诱因。

3.镜片过度使用未及时更换:

镜片即使未完全烧毁,长期使用后表面镀膜也会因微损伤而逐渐劣化,吸收率增加,更容易过热。超期服役大大增加了突发性烧毁的风险。

总结与关键预防措施

保护镜片烧毁是污染、过热、能量过载综合作用的结果。光学污染是最常见、最直接的诱因,而设备参数设置、冷却系统状态、镜片质量与维护则是重要的影响因素。要有效防止保护镜片烧毁,必须采取综合措施:

1.严控污染源:确保辅助气体纯净、压力/流量充足;选用合适且完好的喷嘴;定期清洁切割腔室和抽尘系统。

2.规范操作与维护:更换镜片严格遵循无尘操作规范(戴手套、用专用工具);定期、正确清洁镜片(使用指定清洁剂和工具);及时更换老化或轻微损伤的镜片,不超期使用。

3.保证设备状态:定期检查并校准焦点位置和调高系统;监控冷却水流量、温度、压力,定期维护水路;确保设备参数设置合理(功率、速度、气体)。

4.选用优质镜片:从可靠供应商处采购符合规格、质量有保障的保护镜片,并正确安装。

5.加强监控:密切关注切割过程(异常火花、声音)、设备报警信息以及切割质量变化(如断面变粗糙),这些往往是镜片即将失效的前兆。

通过系统性分析原因并严格执行预防措施,可显著降低保护镜片烧坏频率,保障激光切割设备高效稳定运行,提升生产效益。

以上分析共约850字,针对激光切割机保护镜片烧坏问题进行了系统性剖析,覆盖光学污染、参数失调、冷却失效及镜片自身四大主因,并给出具体可行的预防建议,助您有效延长镜片寿命,降低设备维护成本。

点击右侧按钮,了解更多激光打标机报价方案。

激光切割机保护镜片烧穿了

激光切割机保护镜片烧穿了

激光切割机保护镜片烧穿故障分析及解决方案报告

设备编号:250604190

故障现象:激光切割机保护镜片出现烧穿(熔融穿孔)现象,导致激光能量传输异常、切割质量显著下降或完全无法工作,设备保护系统可能触发报警停机。

一、保护镜片烧穿的核心原因分析

保护镜片(聚焦镜下方或切割头最末端的镜片)是隔离加工区域污染物、保护昂贵聚焦镜的关键屏障。其烧穿是严重故障,通常由以下因素综合导致:

1.污染物附着与热透镜效应:

金属熔渣/粉尘飞溅:切割高反材料(铜、铝、黄铜)或厚板时,产生的熔融金属飞溅物附着镜片表面。

有机物/油污/水渍:压缩空气不洁净、工件表面油污、冷却水渗漏等污染物附着。

热透镜效应:污染物吸收激光能量剧烈升温,使镜片局部受热变形,产生类似“凸透镜”效果,将后续激光能量异常聚焦于镜片本体而非工件,导致瞬间高温烧蚀穿孔。

2.冷却系统失效或效能不足:

切割头内部镜片冷却水路堵塞、流量不足、水温过高(>25°C)。

冷却水循环系统故障(水泵停转、泄漏、散热不良)。

镜片座导热不良或冷却通道设计缺陷,无法及时导出镜片吸收的热量。

3.激光光路偏移或聚焦异常:

光路准直偏差,导致光束未完全通过保护镜片中心,部分能量打在镜片边缘或镜座上。

聚焦镜污染、松动或损坏,导致焦点位置偏移异常,部分能量提前聚焦在保护镜片上。

切割头内部镜片松动或装配误差。

4.气体辅助问题:

切割气体(O2/N2/空气)压力不足或流量过低,无法有效吹除熔渣和冷却镜片。

气体喷嘴选择不当、堵塞、损坏或安装位置不正,导致气流紊乱,污染物无法有效排出反而反弹污染镜片。

气体纯度不足(尤其氧气含油、含水)。

5.激光器参数设置不当:

功率过高(特别是长时间满功率切割)、占空比设置不合理,超出保护镜片额定承受功率密度。

脉冲频率/波形设置不佳,导致能量异常集中。

6.镜片本身质量问题或寿命到期:

镜片镀膜损伤、老化、存在瑕疵。

超过建议使用寿命(通常几百小时,视工况而定)。

使用了劣质或不匹配(如抗损伤阈值过低)的镜片。

二、应急处理与维修步骤

1.安全第一:

完全关闭激光器电源,并上锁挂牌。

等待激光头冷却(至少10分钟)。

佩戴洁净无粉手套操作,避免徒手接触光学元件。

2.拆卸并检查:

按设备手册规范拆卸切割头,取出烧损的保护镜片。

彻底检查整个光路:重点检查聚焦镜(FocalLens)是否有污染、损伤或烧蚀点。检查喷嘴、镜片座、密封圈是否有损坏或污染物残留。检查冷却水路是否畅通。

3.清洁与更换:

更换全新、合格的保护镜片。确保型号、规格(直径、厚度、材质、镀膜)完全匹配。

严格清洁镜片座、压环及相关部件:使用无尘棉签、高纯度无水乙醇或专用光学清洁剂,按单一方向轻轻擦拭。确保无任何颗粒物、油渍残留。

如聚焦镜有污染或损伤,必须按规范清洁或更换。聚焦镜损坏代价更高。

4.重新装配与校准:

严格按手册要求安装新保护镜片(注意正反面、平整度、松紧度)。

重新安装喷嘴,确保对中。

进行光路校准:使用红光笔或专业校准工具,确保激光光束完美通过喷嘴中心及所有镜片中心。检查焦点位置是否准确。

恢复冷却水连接,检查无泄漏且水流正常。

三、预防烧镜片的系统性措施

1.强化日常维护与点检:

定期检查/清洁保护镜片:根据材料、功率、环境,设定严格检查周期(如每2-4小时/班次)。发现轻微污染立即清洁。建立点检表记录。

定期检查/清洁聚焦镜:周期可长于保护镜片(如每周/月),但需制度化。

检查冷却系统:每日检查水温、水压、流量、水质(电导率/PH值/杂质),定期清洗水箱滤网、更换冷却水。

检查气体系统:确保压力、流量稳定达标;定期更换过滤器;检查喷嘴状态(孔径、清洁度、对中)及密封。

检查光路:定期(如每周/月)检查红光指示是否居中,必要时重新校准光路。

2.优化工艺与操作:

合理设置参数:在保证切割质量前提下,避免长时间满功率运行。针对不同材料、厚度,选择经验证的功率、速度、气体参数。

选用高质量耗材:采购原厂或知名品牌、参数匹配的保护镜片和喷嘴。避免劣质耗材。

保证材料清洁:切割前去除板材表面油污、涂层、锈迹、水分。

确保气体纯净干燥:使用合格的压缩空气或瓶装气体,配置有效的过滤干燥装置。

及时更换喷嘴:喷嘴损坏(如孔变形、堵塞)是污染镜片的重大诱因。

3.提升设备状态:

保证切割头密封性:定期检查更换密封圈,防止外部粉尘、水汽侵入。

优化除尘系统:确保切割区域的烟尘被有效抽走,减少弥漫污染光腔。

关注环境:保持设备周围环境清洁、干燥、温度适宜。

四、总结

保护镜片烧穿(编号:250604190)是典型的因多重因素叠加导致的严重故障,核心在于污染物附着引发的热透镜效应,以及冷却、气体、光路、参数、维护等环节的失效。立即更换镜片仅是治标,系统性排查根源并严格执行预防性维护措施才是杜绝复发的根本。

关键行动点:

1.立即更换保护镜片,彻底清洁光路相关部件,严格校准。

2.全面检查冷却水系统、气体系统、聚焦镜状态。

3.审视近期切割工艺参数(尤其高反材料)是否合理。

4.制定并严格执行镜片检查清洁、冷却系统维护、气体过滤更换、光路校准的预防性维护计划。

5.加强操作人员培训,提升对镜片污染危害的认识和规范操作能力。

通过以上综合措施,可显著降低保护镜片烧穿风险,保障设备稳定高效运行,减少非计划停机损失。

安全警示:激光设备维修涉及高能量光束,操作不当有严重人身伤害风险。务必由经过专业培训并持有资质的人员严格按照安全规程操作。

点击右侧按钮,了解更多激光打标机报价方案。

激光切割老烧保护镜片

激光切割老烧保护镜片

激光切割机频繁烧毁保护镜片的深度分析与综合对策

激光切割机保护镜片频繁烧毁是困扰许多用户的顽疾,不仅造成高昂的耗材成本(单块进口镜片可达上千元),更导致产线频繁停机,严重影响生产效率和订单交付。要根治此问题,需从多个维度进行系统性排查与优化:

一、核心诱因深度剖析

1.光学系统污染与损伤:

上游镜片污染/损伤:聚焦镜、准直镜表面的油污、水渍、灰尘或微小损伤(划痕、麻点)会降低透光率,使更多激光能量被吸收转化为热能。这些热量传导至末端的保护镜片,极易导致其过热烧毁。

光路偏移/准直不良:激光束未能精准通过各镜片中心,部分光束照射到镜座等金属部件上,产生反射或散射的杂散光,这些杂散光击中保护镜片边缘或背面,造成局部过热烧蚀。

2.工艺参数严重失当:

功率密度过高:在切割薄板或低熔点材料时,使用过高功率或过慢速度,导致熔池过热沸腾,产生大量高能金属蒸汽和飞溅物,猛烈冲击并附着在保护镜片上,剧烈吸热导致烧蚀。

气体问题:

气压不足/纯度低:辅助气体(尤其是氧气、氮气)压力不足或含有水分、油污,无法有效吹除熔渣和等离子云,使其在镜片下方聚集并反射/吸收热量。水分在高温下裂解产生的氢氧根对镜片涂层有腐蚀作用。

气体类型错误:如切割不锈钢应使用高压氮气以获得洁净断面,若错误使用低压空气或氧气,会产生严重氧化和大量飞溅。

3.冷却系统效能衰退:

水路堵塞/流量不足:冷却水管内水垢、生物藻类或杂质堆积,导致流向切割头(尤其是聚焦镜室)的冷却水流量不足、流速降低,散热效率急剧下降。

水温过高/稳定性差:冷水机设定温度过高、制冷能力不足或温控失效,使冷却水温度超过安全阈值(通常要求≤25℃),无法有效带走镜片热量。

水质恶劣:使用未处理的普通自来水或劣质冷却液,易结垢、滋生微生物,腐蚀管道和接头,加剧堵塞和换热效率下降。

4.设备状态与环境因素:

切割头内部污染:喷嘴内部积碳、陶瓷体破损、内部密封圈老化失效,导致金属蒸汽、粉尘侵入镜片腔室,污染镜片背面或聚焦镜。

外部环境恶劣:车间粉尘大(尤其是金属粉尘)、湿度高、存在油雾,这些污染物易通过切割头缝隙或随气流进入光路系统。

操作与维护不规范:镜片安装手法不当(手指触碰光学面、未戴手套)、清洁方法错误(使用非无尘布、劣质溶剂)、更换镜片时未同步清洁镜座和环境。

二、系统性解决方案与优化策略

1.严控光学系统洁净度与状态:

建立定期检查与清洁制度:每日检查保护镜片;每周检查清洁准直镜、聚焦镜。使用专业光学无尘纸/布、高纯度无水乙醇或异丙醇,沿单一方向轻柔擦拭。记录每次清洁/检查情况。

升级镜片品质:投资高损伤阈值(LIDT)的保护镜片,特别在长期进行厚板切割或高反材料(铜、铝)加工时。确保镜片镀膜完好无损。

精密校准光路:每次更换主要光学元件(反射镜、聚焦镜)或切割头后,必须使用红光指示器或专业光路校准工具,确保激光束严格居中通过所有镜片。定期(如每季度)进行专业光路校准。

2.优化工艺参数数据库:

精细化参数匹配:针对每一种材料、每一种厚度,通过严谨工艺试验,建立最优的功率、速度、频率、占空比、焦点位置组合。避免“一套参数切所有”的粗放做法。利用设备厂商参数库作为基础,结合实际微调。

气体管理精益求精:

保障纯度与压力:使用99.9%以上纯度的切割气体。安装精密减压阀、流量计,确保气压稳定且符合工艺要求(尤其厚板需高压氮气)。定期检测气体纯度。

优化气体流态:选择合适孔径的喷嘴,确保气体流场覆盖熔池并有效向上吹扫。保持喷嘴与板材距离恒定(通常0.5-1.5mm)。

干燥与过滤:在气路中加装高效过滤器和冷冻式/吸附式干燥机,彻底去除油、水、颗粒物。

3.保障冷却系统高效运行:

水质处理:使用专用激光冷却液或去离子水/纯净水。严禁使用自来水。安装过滤精度≤5μm的管路过滤器,并定期更换滤芯。

流量与温度监控:在切割头进水口安装流量计和温度传感器,实时监控并设定报警阈值(如流量<2L/min,水温>28℃报警)。确保冷水机容量匹配且运行正常。

定期维护水路:每季度清洗水箱、管道、切割头内部水道,清除水垢和生物膜。检查水泵性能和管路有无泄漏、折弯。

4.强化设备维护与环境管控:

切割头全面维护:定期拆解清洗切割头内部(按厂家指导),更换磨损的喷嘴、陶瓷体、密封圈。检查镜片座密封性。

改善车间环境:加强车间通风除尘,尤其在切割区域附近。控制环境湿度。设备远离油雾源。

规范操作SOP:制定详细的镜片更换、清洁、安装操作规程(SOP),强制使用无尘手套和工具。建立镜片更换、清洁、故障记录表,用于追溯分析。

5.引入先进监测与诊断:

加装保护镜片温度传感器:实时监测镜片温度,超温自动报警或降功率。

利用设备OEM诊断软件:分析激光器功率稳定性、模式变化等可能影响光路的热负荷因素。

根治烧镜片问题,重在系统性思维与精细化管理。从光路洁净这一核心出发,协同优化工艺气体、冷却效能与设备状态,并辅以严格的操作规范和持续监控,方能显著降低保护镜片损耗,保障激光切割设备稳定高效运行,将高昂的停机成本转化为持续的生产力提升。每一次镜片烧毁都应视为一次故障分析的契机,通过数据记录与根因追溯,不断完善维护体系,实现设备的长周期稳定运行。

点击右侧按钮,了解更多激光打标机报价方案。

免责声明

本文内容通过AI工具智能整合而成,仅供参考,博特激光不对内容的真实、准确或完整作任何形式的承诺。如有任何问题或意见,您可以通过联系1224598712@qq.com进行反馈,博特激光科技收到您的反馈后将及时答复和处理。