铜箔外形激光切割机出光不稳

铜箔外形激光切割机出光不稳问题分析与排查

铜箔外形激光切割机出光不稳问题分析与排查

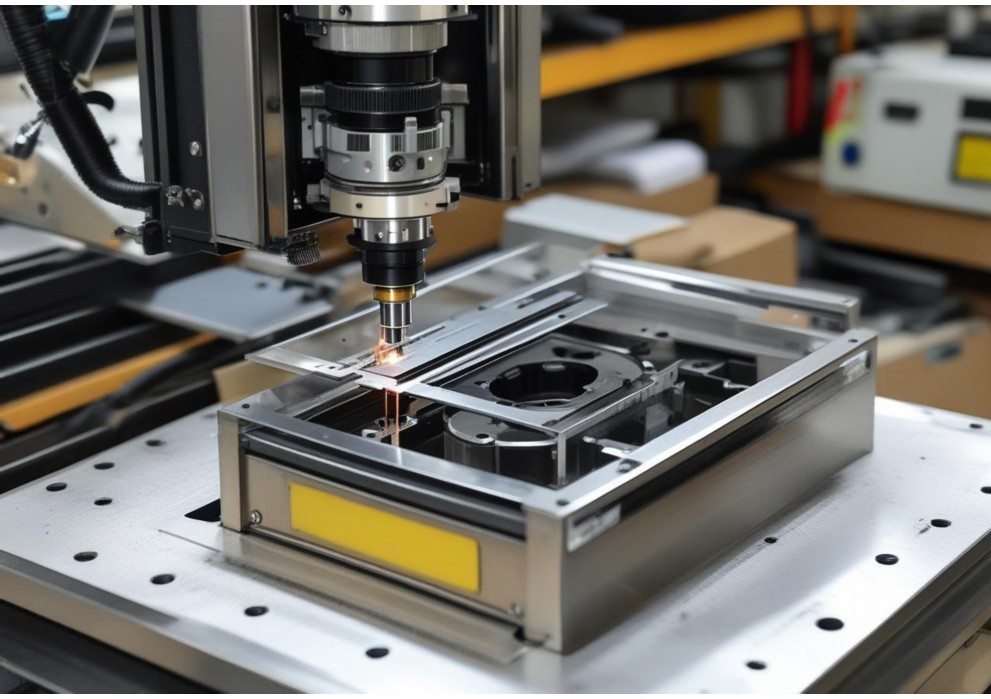

在精密铜箔加工领域,激光切割机的稳定性直接决定了产品质量与生产效率。出光不稳(表现为激光能量波动、光斑形态异常或输出功率漂移)是严重影响切割精度和一致性的关键问题,尤其在超薄铜箔加工中更为敏感。以下是对该问题的系统分析与排查指南:

一、出光不稳的核心影响

切割质量恶化:能量波动导致切缝宽度不一、毛刺增多、热影响区扩大,甚至烧穿或切不断。

加工效率下降:需降低速度或多次重复加工以保证质量。

设备寿命缩短:异常波动加剧激光器、光学镜片等核心部件损耗。

材料浪费增加:不良品率显著上升。

二、故障根源深度解析

1.激光器系统故障(首要怀疑点)

激光源衰减/老化:泵浦源(二极管/Lamp)效率下降或谐振腔污染导致输出功率波动。

冷却系统异常:水温过高/过低、水流量不足、管路堵塞,导致激光晶体或腔体温度不稳定。

电源/激励源波动:RF射频驱动电源不稳定或高压模块老化。

内部光学元件损伤:Q开关、全反镜片污染或镀层损伤。

2.光路传输与聚焦系统问题

镜片污染/损伤:聚焦镜、反射镜表面附着粉尘、油污或铜蒸汽凝结物,影响透射/反射率。

光路偏移/松动:机械振动导致镜架位移,光斑偏离中心。

准直/聚焦异常:扩束镜调节不当或聚焦镜热透镜效应导致焦点漂移。

冷却水污染:内部冷却水路滋生微生物或杂质,干扰光束质量。

3.控制系统与外部干扰

控制信号干扰:激光控制信号(PWM/模拟量)受电磁干扰或线路接触不良。

软件参数错误:功率曲线设置不合理、PID参数未优化。

外部供电不稳:电网电压波动或接地不良。

运动系统振动:导轨、丝杠磨损或伺服电机抖动传导至光路。

4.环境与辅助系统

环境温湿度突变:影响光学元件折射率及激光器稳定性。

保护气体波动:气压/流量不稳定影响切割区散热与等离子体控制。

铜箔特性变化:表面氧化层、油污或厚度不均导致反射率变化。

三、系统性排查与解决流程

|排查方向|具体操作|

||–|

|1.基础检查|-确认外部供电电压稳定(±5%内),接地可靠。

-检查设备整体无明显异常振动或噪音。|

|2.激光器诊断|-监控激光器运行日志,检查冷却水温(建议22±1℃)、流量是否达标。

-清洁水箱滤网,检测冷却液电导率。

-使用功率计直接测量输出功率稳定性(连续模式测试)。|

|3.光路与镜片|-断电后拆检所有镜片(反射镜、聚焦镜),使用专用清洁剂及无尘纸清洁。

-检查镜片表面有无划痕、烧蚀点,必要时更换。

-重新校准光路同轴度与焦点位置(红光指示辅助)。|

|4.控制信号验证|-检查激光控制线缆连接是否紧固,屏蔽层完好。

-在软件中输出恒定功率指令,观察实际功率反馈曲线是否平滑。|

|5.环境与气体|-确保车间温度稳定(20~25℃),湿度<60%。

-校准保护气体(如N₂)压力表,检查气管有无泄漏。|

|6.专业级检测|-如上述步骤未解决,需由厂家工程师使用示波器检测RF驱动信号波形,或进行谐振腔内部检测。|

四、预防性维护建议

严格执行日/周保养:清洁光路窗口、检查气路/水路。

定期校准:每季度进行光路校准与功率计标定。

关键部件寿命管理:记录激光器工作时长,按时更换泵浦源、Q开关等耗材。

环境监控:安装温湿度传感器,避免设备骤冷骤热。

>重要提示:激光器内部检测与高压模块维修存在高风险,必须由认证工程师操作!用户可优先完成外部环境、光路清洁及基础参数检查,多数表面污染或设置问题可通过规范操作快速解决。若波动持续,应及时联系设备供应商进行深度诊断,避免故障扩大化。

通过以上结构化排查,可显著提升激光稳定性,确保铜箔切割的高精度与高效率。

点击右侧按钮,了解更多激光打标机报价方案。

相关推荐

铜箔外形激光切割机出光不稳的原因

铜箔外形激光切割机出光不稳的原因

铜箔外形激光切割机出光不稳的原因分析与解决方案

铜箔外形激光切割机在加工过程中出现出光不稳,会导致切割边缘毛刺、烧蚀不均甚至断裂,严重影响产品质量和生产效率。以下从多个关键系统分析原因并提出针对性解决策略:

一、激光器系统问题

激光器老化或故障:

功率衰减:激光器内部泵浦源、增益光纤或光学元件老化,导致输出功率不稳定。

内部元件故障:如电源模块、控制板、温度传感器、Q开关等部件损坏,引起脉冲能量波动。

解决方案:

定期进行激光器功率检测与校准。

联系设备供应商进行专业诊断与维修,必要时更换核心部件。

建立激光器运行日志,监控功率变化趋势。

二、冷却系统效能不足

冷却液问题:

温度过高/过低:冷却水温度超出激光器工作范围(通常需稳定在±0.5℃内),直接影响激光晶体稳定性。

流量不足:水泵故障、管道堵塞或过滤器脏污导致冷却液循环不畅,散热不均。

水质不良:水垢、杂质或微生物滋生影响热交换效率。

解决方案:

每日检查冷却水温与流量,确保符合设备要求。

定期更换冷却液(建议每3-6个月),清洗水箱与管路。

使用去离子水或专用冷却液,并添加缓蚀抑菌剂。

三、光学系统污染或损伤

镜片污染:

保护镜污染:切割铜箔产生的金属蒸气、飞溅物附着在保护镜表面,降低透光率。

聚焦镜污染/损伤:粉尘或熔渣污染镜片镀膜,或高温导致镜片微裂。

光路偏移:

设备振动或碰撞导致反射镜角度偏移,光路未对准。

解决方案:

严格执行镜片清洁流程:每日检查保护镜,用专用清洁剂和无尘棉签擦拭;定期检查聚焦镜。

规范操作:避免设备异常振动,定期进行光路校准(建议每两周或更换镜片后必做)。

四、电源与控制系统异常

供电电压波动:

电网电压不稳或大型设备启停造成干扰,导致激光电源输出异常。

控制信号干扰:

控制线路屏蔽不良,受变频器、大功率电机等电磁干扰。

软件参数设置不当:

功率参数、脉冲频率、占空比等与铜箔厚度/材质不匹配。

解决方案:

加装稳压器或UPS电源。

检查控制线路屏蔽层,远离干扰源。

根据铜箔特性优化切割参数,进行工艺验证并保存稳定参数模板。

五、气体辅助系统影响

辅助气体不稳定:

气压波动、气流不均匀(喷嘴堵塞或损坏)影响熔池稳定性。

解决方案:

检查气路密封性,确保气压稳定。

定期清理或更换喷嘴,保证气流同轴度。

六、环境与设备因素

环境温湿度超标:

高温(>35℃)或高湿(>70%)影响激光器与电子元件稳定性。

设备振动与基础不稳:

地面振动或设备固定不良导致光路微变。

解决方案:

维持车间恒温恒湿(建议温度22±3℃,湿度45-60%)。

设备安装在独立地基上,远离振源。

总结建议:激光切割机出光不稳是系统性问题,需建立预防性维护体系——每日点检冷却水、气压、镜片状态;每周校准光路、清洁关键部件;每月检测激光功率、水质及电路;每季度进行全面保养。同时加强操作员培训,规范设备使用与工艺调试流程,才能确保铜箔切割的高质高效生产。稳定出光是精密加工的基础,系统性维护比事后维修更能保障长期效益。

点击右侧按钮,了解更多激光打标机报价方案。

激光切割割铜板会损坏激光器

激光切割割铜板会损坏激光器

当光束遇上“金甲”:激光切割铜板的设备隐忧

在激光切割的王国里,铜板如同身披“金甲”的战士,看似寻常,却以其独特的物理禀赋为激光器设下重重障碍,若贸然切割,反噬设备的隐患便如影随形。

铜最令人敬畏的“护身符”莫过于其超高反射率。对于工业中常用的CO2激光器(波长10.6微米),纯铜的反射率竟高达惊人的95%以上。这意味着绝大多数激光能量无法被铜有效吸收转化为热能,反而如“被弹回的利箭”,猛烈回击激光器内部。这些失控的回返光束首先灼伤精密的光学镜片,导致昂贵的镀膜层剥落或镜体永久变形;更甚者,反射的强光可能直击激光谐振腔核心,干扰或破坏激光产生机制,致使光束质量急剧劣化乃至设备彻底罢工。每一次对铜板的切割尝试,都让激光器暴露于“自伤”的高风险之中。

铜的另一重“防御”是其卓越的导热性(热导率约400W/(m·K),远超钢材8倍以上)。激光束好不容易在铜板表面聚集起的热量,瞬间便如“泄洪之水”般向四周及内部急速扩散。这导致局部温度难以持续升高至熔点(铜熔点1083℃),切割过程因此变得异常艰难、效率低下。为强行突破,操作者往往被迫大幅提升激光功率或延长照射时间——这非但效果有限,更使激光器长时间处于极限负荷状态。高温高压的持续煎熬,加速激光发生器核心部件老化,最终埋下功率衰减甚至整体失效的祸根。

铜板切割时飞溅的高反射性熔融金属微粒,同样构成隐形威胁。这些炽热粒子若附着于激光头保护镜片或喷嘴内壁,会形成顽固污损或烧蚀点,严重影响光束传输精度与切割气体流场。喷嘴堵塞或变形更会进一步破坏切割稳定性,形成恶性循环。每一次熔渣飞溅,都在悄然侵蚀设备的“眼睛”与“呼吸道”。

面对铜板这道“金甲屏障”,盲目强攻绝非明智之选:

替代工艺优先考量:针对铜材切割,水刀切割、等离子切割或高精度机械冲剪等工艺在效率、成本及设备安全性上往往更具优势。

如确需激光切割,万全准备不可少:

设备选择:优先选用波长更短(如1.06微米)的光纤激光器,其对铜的吸收率显著高于CO2激光。

特殊工艺加持:在铜板表面涂覆高吸收率涂层,或采用氧气等辅助气体改变热反应机制,可提升能量利用率。

严苛防护:使用专门设计的防反射激光头,配备高效除尘与冷却系统,并制定严格的维护规程。

铜板以其超强的“反光甲胄”与“导热脉络”,令激光束在其面前威力大减,更让激光器陷入反噬损伤的重重危机。技术自有其边界,材料亦有其秉性。当光束遭遇“金甲”,与其执着于强行突破,不如尊重物理定律,以更适配的工艺寻求解决之道——这不仅是对精密设备的保护,更是对生产智慧与资源效率的深刻践行。

点击右侧按钮,了解更多激光打标机报价方案。

激光切割铜片容易坏

激光切割铜片容易坏

激光切割铜片易损难题解析与对策

激光切割铜片过程中设备频繁损坏(如聚焦镜破裂、喷嘴烧蚀、激光器报警)是困扰许多加工厂的痛点问题。其核心根源在于铜的高反射率、高热导率和特殊熔融特性,这些物理属性与激光加工特性产生剧烈冲突:

1.能量反射“反噬”系统:

铜对常用近红外光纤激光(1μm波长)反射率高达95%以上,大量激光能量被直接反射回激光器内部。

这些反射光能量极高,足以灼伤切割头内的保护镜、聚焦镜,甚至穿透至激光器谐振腔内部,烧毁核心光学元件或传感器,导致激光器报错停机。

2.热量“瞬间逃逸”切割区:

铜的热导率极高(约400W/m·K),激光输入的热量被迅速传导至材料整体。

结果:切割区域难以维持稳定高温熔池,切口质量波动大(毛刺、挂渣),迫使操作者过度提高激光功率以补偿热量损失。这不仅大幅增加能耗,更使反射光能量倍增,加剧设备损坏风险。

3.熔融铜的“强粘附性”破坏喷嘴:

熔融铜具有极高表面张力和粘性,极易飞溅并附着在喷嘴内壁。

附着物累积改变气流形态,影响熔渣吹除效率,导致切割质量恶化。

更危险的是:附着物可能被后续激光束再次加热至高温,最终熔焊在昂贵的铜制或陶瓷喷嘴表面,造成喷嘴永久性堵塞或损坏。

系统化解决方案:从设备选型到精细工艺

要攻克铜片激光切割难题,需采取全方位技术策略:

1.激光器“主动防御”高反射:

优选抗高反激光器:投资配备“高反保护”(RPP)功能的激光器是根本。其通过特殊光学设计、传感器实时监测及快速关断机制,在检测到危险反射信号时瞬间切断光束,保护核心器件。

探索绿光/蓝光激光器:铜对绿光(532nm)、蓝光(450nm)吸收率显著高于红外光(可达40-70%)。虽设备成本较高,但能大幅降低反射风险、提升切割效率和质量,特别适用于高精度或大批量纯铜切割场景。

2.工艺参数“精细微调”优化:

气体选择与压力控制:使用高纯度氮气(≥99.99%)切割,避免氧化放热干扰熔池稳定。气压需精确控制:过高易导致熔池飞溅粘附喷嘴,过低则吹渣不力。需根据厚度反复测试寻找最佳平衡点。

功率与速度“黄金匹配”:避免盲目使用超高功率。应在保证切断前提下,尽量使用“中等偏高功率+匹配速度”,缩短激光在材料同一位置作用时间,减少热量无效扩散和反射累积风险。超高功率仅作为最后手段。

负离焦应用:将焦点位置置于材料表面下方(负离焦),可增加光斑直径和能量密度,有助于补偿铜的高导热性,提升熔融效率,改善切割面垂直度。

脉冲模式切割:对薄铜片(<1mm)尤为有效。脉冲激光产生的峰值功率高,但平均功率较低,既能有效熔化材料,又能减少热影响区和整体反射能量负担。

3.切割头与喷嘴“强化防护”:

定期强制维护:制定严格规程,每班次或数小时工作后清洁切割头内部镜片(尤其保护镜)和喷嘴,清除铜蒸汽沉积物和熔渣飞溅物。这是防止累积性损伤的关键。

喷嘴选型优化:使用专为高反材料设计的喷嘴(如带特殊涂层、加长型喷嘴),减少熔融物回喷附着几率。根据材料厚度和气体压力精确选择喷嘴孔径。

高质量光学镜片:使用镀有高损伤阈值膜层的聚焦镜和保护镜,提升其抵抗偶尔强反射或污染物烧蚀的能力。

4.材料预处理“曲线救国”:

表面涂层处理:切割前在铜片表面涂覆一层薄薄的吸光材料(如特殊黑漆或水溶性涂层)。虽增加工序,但能显著提升激光吸收率,大幅降低反射风险,是经济有效的临时方案。

确保表面洁净:去除油污、氧化层,保证激光直接作用在纯净铜表面,提升吸收一致性。

结语

激光切割铜片的“易损”难题,本质上是材料特性与加工物理极限的碰撞。攻克它需摒弃单一参数调整的思维,转而构建“抗反射设备选型+精密工艺调试+严格操作维护”三位一体的防御体系。尤其对于核心生产设备,投资具备主动高反防护功能的激光器是长远之策。持续优化工艺参数组合,并辅以严格的日常维护规程,方能在高效切割铜片的同时,最大程度守护设备安全稳定运行。面对复杂工况,寻求专业激光工艺工程师的深度支持,往往是实现突破的关键一步。

点击右侧按钮,了解更多激光打标机报价方案。

免责声明

本文内容通过AI工具智能整合而成,仅供参考,博特激光不对内容的真实、准确或完整作任何形式的承诺。如有任何问题或意见,您可以通过联系1224598712@qq.com进行反馈,博特激光科技收到您的反馈后将及时答复和处理。