铜箔外形激光切割机生产设备厂家

铜箔外形激光切割机生产设备厂家综述

铜箔外形激光切割机生产设备厂家综述

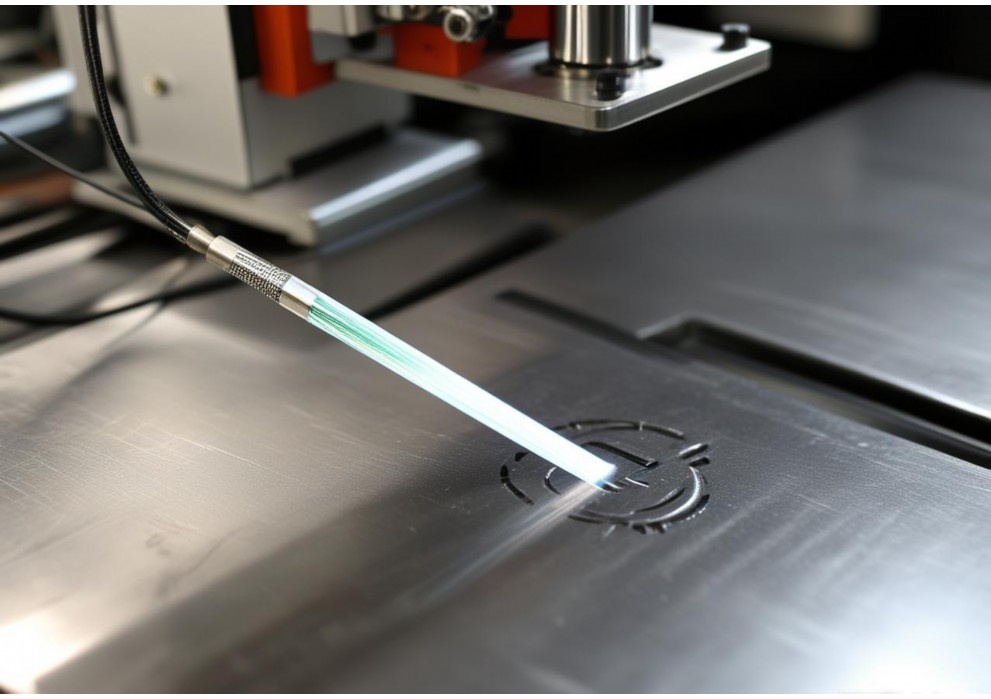

铜箔作为锂离子电池、柔性电路板(FPCB)、电子屏蔽等领域的核心基础材料,其精密加工需求激增。激光切割技术凭借非接触、高精度、高柔性、高效率及无机械应力等显著优势,已成为铜箔外形轮廓切割的首选工艺。以下介绍国内外在该领域具备技术实力和市场口碑的代表性生产设备厂家:

一、国际知名品牌(技术引领,高端市场)

1.德国通快(TRUMPF):

技术优势:全球工业激光巨头,技术底蕴深厚。其高功率超短脉冲激光器(皮秒、飞秒)尤其擅长超薄铜箔(如6μm)的微米级精细切割,热影响区极小,边缘无毛刺、无熔渣。设备集成度高,自动化与智能化水平顶尖,稳定性极佳。

应用领域:高端动力电池极耳切割、高精度FPCB、精密电子元件等要求极高的场景。

特点:顶尖性能,价格高昂,是高端制造的标杆选择。

2.瑞士百超(Bystronic,原Trotec激光部门):

技术优势:在精密激光加工领域有强大实力,尤其在紫外激光和绿激光应用方面。其设备对薄铜箔、铜合金的切割效果优异,切割边缘光滑,精度高。软件系统易用性强,工艺数据库丰富。

应用领域:广泛适用于锂电池制造(极片、极耳)、消费电子FPCB、半导体载板等。

特点:工艺成熟稳定,在精密加工市场占有率较高。

3.日本三菱电机(MitsubishiElectric):

技术优势:提供高性能的CO2激光、光纤激光及紫外激光切割系统。其设备以高可靠性、长寿命和优异的切割一致性著称。在高速、大批量生产中表现稳定。

应用领域:覆盖汽车电子、锂电池、电子元器件等多个工业领域。

特点:日系精工品质,注重设备的耐用性和长期运行稳定性。

二、国内领先企业(快速崛起,性价比高,服务响应快)

1.博特精密(HansLaser):

技术优势:中国激光设备绝对龙头,产品线极其广泛。其铜箔激光切割机采用自主光纤激光器或紫外激光器,技术成熟。针对锂电池行业开发了专用机型,具备高速、高精度(±0.02mm)、自动上下料、在线检测等功能,性价比突出。市场占有率国内领先。

应用领域:动力电池、3C电池极片极耳切割是核心应用,也覆盖FPCB等。

特点:规模大、本土化服务强、性价比高、解决方案全面。

2.华工激光(HGTECH):

技术优势:背靠华中科技大学,技术研发实力强。其精密激光加工设备在脆性材料、薄膜材料切割上有优势。铜箔切割设备精度高,针对热管理有优化设计,减少热影响。在锂电设备领域布局深入。

应用领域:新能源电池(铜箔、铝箔切割)、显示面板、半导体等。

特点:技术底蕴深厚,注重创新,在特定细分领域性能出色。

3.海目星激光(HymsonLaser):

技术优势:近年来在锂电设备领域异军突起,尤其在高速激光制片(极片切割)方面市场表现强劲。其铜箔切割设备以高速度、高效率和与产线自动化集成能力强为特点,满足动力电池大规模生产需求。

应用领域:专注于新能源锂电设备,铜铝箔切割是其核心业务之一。

特点:聚焦锂电,发展迅猛,在高速量产型设备上有优势。

4.联赢激光(LianyingLaser):

技术优势:以精密激光焊接闻名,近年来积极拓展精密激光切割业务。其激光切割设备同样注重精度和稳定性,尤其在微细加工方面有技术积累。提供定制化解决方案能力强。

应用领域:动力电池(焊接与切割)、消费电子、光通信等。

特点:精密加工技术扎实,定制化服务灵活。

三、其他重要厂商

奔腾激光(PenteLaser):高功率激光切割知名品牌,也提供精密激光切割解决方案。

天弘激光(TianhongLaser):在精密微加工领域有特色。

汇能光电等专业细分领域厂商:专注于特定应用或技术(如紫外精密加工)。

选择考量因素:

材料特性与精度要求:铜箔厚度(尤其超薄箔)、切割精度(线宽、轮廓精度)、边缘质量(毛刺、氧化)要求决定了激光器类型(光纤/绿光/紫外/超快)和运动平台等级。

产能需求:生产节拍、自动化程度(上下料、在线检测)直接影响设备选型和配置。

预算范围:国际品牌设备价格显著高于国内品牌。

工艺支持与售后服务:厂家提供成熟工艺参数库、应用支持和快速响应的本地化服务至关重要。

行业应用验证:了解设备在目标行业(如头部电池厂、FPCB厂)的实际应用案例和口碑。

总结:

铜箔激光切割设备市场呈现国际巨头引领尖端技术、国内厂商主导主流应用的格局。通快、百超等国际品牌在超精密、超薄材料切割领域拥有技术壁垒;而大族、华工、海目星、联赢等国内领先企业凭借高性价比、快速迭代的本土化解决方案和贴近市场的服务,在动力电池等大规模生产领域占据主导,并持续向高端技术迈进。选择时需紧密结合自身产品要求、产能目标和预算,进行综合评估和样件测试,实地考察设备运行状况和厂家技术实力是明智之举。

点击右侧按钮,了解更多激光打标机报价方案。

相关推荐

铜箔外形激光切割机生产设备厂家有哪些

铜箔外形激光切割机生产设备厂家有哪些

以下是关于铜箔外形激光切割机生产设备厂家的详细分析(约800字),涵盖国际与国内主要企业及其技术特点:

一、国际知名厂家

1.德国通快(TRUMPF)

-技术优势:全球激光技术领导者,超短脉冲激光器(皮秒/飞秒级)可实现微米级精度的铜箔切割,热影响区极小,避免材料氧化。

-应用领域:高端锂电池负极集流体、5G高频铜箔等超薄材料加工。

-特点:全自动化集成方案,支持在线检测与实时纠偏。

2.瑞士百超(Bystronic)

-技术亮点:高动态直线电机驱动系统,切割速度达200m/min,搭配CCD视觉定位,重复定位精度±5μm。

-行业应用:动力电池铜箔分切与轮廓切割,兼容4–12μm超薄箔材。

3.日本兄弟工业(Brother)

-创新点:主打紧凑型高速激光机(如”Speedio”系列),采用直接驱动技术,换线时间短,适合小批量多品种生产。

-性价比:在亚洲市场具备较强竞争力,维护成本低于欧洲品牌。

二、国内领先企业

1.博特精密(Han’sLaser)

-技术突破:自主研发的绿光/紫外超快激光器(≤20ps)突破超薄铜箔切割瓶颈,支持卷对卷(R2R)连续加工。

-市场覆盖:国内70%头部电池厂商(如宁德时代、比亚迪)的铜箔切割设备供应商。

-代表机型:GFL系列光纤激光切割机,精度±0.02mm。

2.联赢激光(UWLasers)

-专长领域:精密焊接与切割一体化方案,其多波长复合激光技术可减少铜箔毛刺(<10μm)。 -客户案例:获孚能科技、亿纬锂能等订单,用于6μm铜箔极耳切割。 3.海目星激光(HymsonLaser) -创新技术:高速振镜扫描系统(动态聚焦)结合AI缺陷检测,良品率>99.5%。

-产能优势:设备节拍达120PPM,适配4680大圆柱电池铜箔加工。

4.金橙子科技(GoldenOrange)

-核心优势:激光控制系统国产化先锋,其”LightOS”软件支持复杂图形高速路径优化,切割效率提升30%。

-合作生态:与锐科激光等光源厂商联合开发专用切割方案。

三、新兴技术厂商

1.逸飞激光(YifeiLaser)

-技术特色:磁悬浮柔性输送平台,实现铜箔无张力切割,避免材料拉伸变形。

-应用场景:复合集流体(PET铜箔)的激光刻蚀与清边。

2.盛雄激光(SunsLaser)

-微加工专长:皮秒激光双工位平台,针对3C电子用超薄铜箔(如FPC软板)进行高精度轮廓切割。

四、设备选型关键参数对比

|厂商|激光类型|切割精度|最大速度|适用铜箔厚度|核心优势|

|-||-|-|–||

|通快|飞秒/皮秒|±1μm|150m/min|3–20μm|零热损伤|

|博特精密|绿光/紫外超快|±5μm|120m/min|4–30μm|国产化成本优势|

|联赢激光|光纤/复合激光|±8μm|100m/min|6–50μm|焊接-切割一体化|

|海目星|光纤振镜|±10μm|200m/min|5–25μm|高速动态加工|

五、行业趋势与技术挑战

1.技术方向:

-超快激光普及:皮秒激光成本逐年下降,逐步替代纳秒激光成为铜箔加工主流。

-智能化集成:AI视觉定位+数字孪生技术实现闭环控制,提升良率。

2.待解难题:

-极薄铜箔(≤4μm)防皱褶:需真空吸附平台或静电夹持技术突破。

-复合集流体加工:高分子层(PET)与铜层热膨胀系数差异导致的边缘分层。

结语

国际厂商(通快、百超)在超高精度领域仍具优势,但国产设备凭借性价比和本地化服务(如大族、联赢)已主导锂电池铜箔切割市场。未来竞争焦点将集中在超薄材料加工稳定性与综合能耗控制。建议用户根据铜箔厚度、产能需求及预算,优先考察博特精密、海目星等国产第一梯队企业,并在打样阶段验证热影响区(HAZ)控制能力。

点击右侧按钮,了解更多激光打标机报价方案。

铜箔可以激光切割吗

铜箔可以激光切割吗

是的,铜箔(尤其是厚度在0.035mm以下的薄铜箔)是可以用激光进行精密切割的,并且这是柔性电路板(FPC)、高频高速板、精密电子元件等领域中广泛应用且成熟的关键工艺。

然而,激光切割铜箔并非简单的“一刀切”,它涉及到激光类型的选择、工艺参数的精细优化以及特定的应用场景。以下是详细的说明:

一、激光切割铜箔的可行性及核心挑战

1.铜的物理特性带来的挑战:

高反射率:铜在红外波段(如常见的1064nm光纤激光、10.6μmCO2激光)具有非常高的反射率(>95%),这意味着大部分激光能量会被反射掉,而不是被吸收用于切割。这不仅效率低下,反射的激光还可能损坏设备光学元件或对操作人员造成危险。

高导热性:铜是极佳的导热体。激光产生的热量会迅速从作用点向四周扩散,导致难以在局部区域积聚足够高的温度进行有效熔化或气化(切割),同时也容易造成较大的热影响区(HAZ),导致边缘氧化、变形或损伤邻近区域(特别是对热敏感的基材)。

薄而易损:超薄铜箔(如9μm,12μm,18μm,35μm)物理强度低,极易变形、起皱、撕裂。切割过程中的热效应和机械应力(如辅助气体压力)控制不当,极易导致材料损坏。

2.克服挑战的关键:使用合适的激光源

紫外激光器(UVLaser,355nm):这是目前切割超薄铜箔(尤其是附着在PI/PET等柔性基材上的覆铜板FCCL)的主流和理想选择。

吸收率高:铜对紫外光的吸收率远高于红外光,能量利用率大幅提升。

“冷加工”特性:紫外光子的能量高,能直接破坏材料的分子键(光化学效应),而非主要依赖热效应熔化材料。这显著减少了热影响区(HAZ),避免了边缘氧化、烧焦、熔渣和热变形,实现了精密、洁净、无毛刺的切割。

聚焦光斑小:紫外波长更短,可聚焦到极小的光斑(微米级),实现极高的加工精度(线宽、间距)和精细轮廓切割。

绿光激光器(GreenLaser,532nm):

铜对绿光的吸收率也比红外光高,但低于紫外光。

热效应比紫外激光明显,但比红外激光小。在部分对热影响要求不是极端严苛,且成本更敏感的场合也有应用。

切割边缘质量通常不如紫外激光。

光纤激光器(IRFiberLaser,1064nm)及CO2激光器(10.6μm):

对纯铜箔的切割效率极低(因高反射),且热影响区巨大,极易造成严重的烧蚀、熔融、氧化(边缘发黑)、变形。

一般不适合直接切割纯薄铜箔。但有时可用于切割较厚的铜(如0.1mm以上),或切割带有特定涂层(如黑化处理)的铜,或者在切割覆盖膜(Coverlay)开窗时穿透覆盖膜并同时切断下面的铜箔(此时铜箔吸收的热量相对可控)。

二、激光切割铜箔的主要应用场景

1.柔性电路板(FPC)制造:

外形切割:将整张FPC板材切割成最终的电路板形状。

覆盖膜开窗:在覆盖膜上精确切割出需要焊接或测试的焊盘位置。

开槽/钻孔:切割特定形状的槽孔或微孔。

直接成型:在某些单层FPC或天线中,直接在铜箔上切割出所需的电路图形(替代蚀刻工艺,减少化学污染,适合快速原型或小批量)。

2.高频/高速PCB:切割特殊的铜箔结构(如挖空区、异形接地层)以减少信号干扰。

3.精密电子元器件:切割用于屏蔽、接地、连接等的超薄铜片或箔片。

4.RFID天线制造:直接蚀刻或切割铜箔形成天线线圈。

5.传感器制造:切割用于应变片、热敏元件等的铜箔结构。

三、激光切割铜箔的工艺要点与优势

1.工艺要点:

激光选择:首选紫外激光(355nm),绿光(532nm)次之。

参数优化:功率、脉冲频率、脉冲宽度、扫描速度、光斑重叠率等参数需要针对具体的铜箔厚度、基材类型进行精细优化,以达到最佳切割效果(干净切断、无残渣、最小HAZ、无背面损伤)。

辅助气体:通常使用压缩空气或惰性气体(如氮气),主要作用是吹走切割产生的碎屑/熔融物,防止污染和再附着,有时也起到一定的冷却和保护作用(减少氧化)。气压需精确控制,避免吹动薄箔导致移位或变形。

支撑/固定:超薄铜箔或柔性板需要良好的真空吸附平台或专用夹具来保持平整和稳定,防止振动和热变形影响精度。

焦点控制:精确控制激光焦点位置在材料表面或内部特定深度。

水导激光切割(WaterJetGuidedLaser):对于极薄(<10μm)或易碎的铜箔,这是一种先进技术。激光束耦合进细水柱中,水柱引导激光并提供冷却和清除作用,能显著减少热影响和机械应力,实现更精密的切割。 2.主要优势: 非接触加工:无机械应力,避免材料变形和工具磨损。 高精度:微米级加工精度,可切割复杂精细图形和微小特征。 高灵活性:通过软件控制图形,快速切换产品,适合小批量、多品种和原型开发。 高速度:相比传统蚀刻(需要制版、多道化学工序),激光直接切割图形速度更快,尤其适合快板。 洁净环保:紫外/绿光冷加工减少热损伤和污染;相比蚀刻,避免了大量化学药液的使用和处理。 无毛刺:高质量激光切割边缘光滑,无机械加工常见的毛刺。 自动化集成:易于集成到自动化生产线中。 四、与其他切割方法的比较 1.模具冲压: 优点:速度极快,成本低(大批量时),边缘质量好(无热影响)。 缺点:模具成本高,开发周期长,只适合大批量;精度有限(尤其微细间距);机械应力可能导致薄材变形;难以加工复杂内腔;模具磨损需要维护更换。 2.数控铣削(V-Cut/锣板): 优点:适合刚性PCB的外形切割和开槽,成本适中。 缺点:机械接触,有应力;刀具磨损影响精度和寿命;产生粉尘;不适合超精细图形和薄软材料(如FPC);切割边缘可能有毛刺。 3.化学蚀刻: 优点:可同时大批量制作复杂图形,成本较低(大批量)。 缺点:工艺流程长(制版、曝光、显影、蚀刻、退膜),污染大(化学废液);侧蚀影响精度(线宽控制);材料利用率低(整板蚀刻);不适合厚铜或局部切割。 总结 铜箔,特别是用于电子行业的超薄铜箔(<0.035mm),完全可以使用激光进行精密切割,且是FPC等高端制造领域的核心工艺。成功的关键在于选用紫外激光器(355nm)或绿光激光器(532nm),以克服铜的高反射率和高导热性,实现冷加工效果,获得高精度、无毛刺、热影响区极小的切割质量。虽然设备投资相对较高,但其在精度、灵活性、速度、环保性以及加工复杂图形的能力方面具有显著优势,尤其适合小批量、多品种、高精度要求的应用场景。对于极薄铜箔,水导激光技术提供了更优的解决方案。在选择激光切割铜箔时,务必根据具体的材料厚度、精度要求、生产量和预算来评估激光类型(UV首选)和工艺方案。

点击右侧按钮,了解更多激光打标机报价方案。

铜箔切割刀

铜箔切割刀

铜箔切割刀:精密制造的“裁云”利刃

在电子电路、锂电池、柔性显示等精密制造的核心领域,铜箔作为关键的导电材料,其加工精度直接决定着产品的性能与良率。而铜箔切割刀,正是这一精细加工环节中不可或缺的“裁云”利刃,以其微米级的精度和卓越的耐用性,默默支撑着现代电子工业的基石。

精工锻造,铸就切割核心:

铜箔切割刀绝非普通刃具。其核心在于超凡的硬度和锋利度保持性:

1.顶级刃材选择:普遍采用超细颗粒硬质合金(如钨钴类)、高性能粉末冶金高速钢(如ASP系列)或尖端陶瓷材料(如氧化锆增韧陶瓷)。这些材质经特殊热处理和表面强化(如PVD涂层TiAlN、DLC类金刚石涂层),表面硬度轻松突破HRA90,甚至可达HVD2000以上,确保刃口在长期切割中抵抗铜箔磨损,持久锋利。

2.纳米级刃口研磨:在精密数控磨床与超精密抛光技术加持下,刃口被研磨至Ra<0.1μm的镜面级光洁度。这种极致锋锐的刃口能实现“无毛刺”或“微米级毛刺”的干净切断,有效避免铜屑残留导致的电路短路或电池微短路风险。 3.精密几何设计:刃角(如前角、楔角)根据铜箔厚度(常见6μm至105μm)和基材(如PET、PI等)进行优化设计。例如,切割超薄铜箔常采用更小的前角(<25°)和锋利的刃口设计,以减小切割应力,防止材料变形或撕裂。 智能装备集成,驱动高效精准切割: 现代铜箔切割刀已深度融入自动化生产系统: 1.高动态响应驱动:配合高精度直线电机或伺服电机驱动,切割刀可实现μm级定位精度和毫秒级响应速度,满足高速连续切割需求(如每分钟数百次冲切)。 2.闭环力控系统:集成高灵敏度压力传感器,实时监测并精准控制切割压力(通常控制在几牛顿至几十牛顿范围),确保不同厚度、不同区域的铜箔都能获得稳定一致的切割效果,防止过切或切不断。 3.机器视觉引导:结合CCD视觉定位系统,自动识别铜箔上的靶标或线路图形,实现亚像素级对位(精度±5μm以内),确保切割路径与电路设计完美契合,尤其适用于FPC柔性电路板的精密切割。 赋能核心产业,构筑技术基石: 铜箔切割刀的性能直接关联尖端产品的品质: 1.锂电池制造:在极片分切环节,切割刀需在高速(>100m/min)下实现对涂覆活性物质的超薄铜箔(6-12μm)的完美分切。刀口的锋利度与耐磨性决定了毛刺高度(要求≤7μm)和断面质量,直接影响电池的自放电率、循环寿命及安全性。激光切割虽兴起,但机械切割刀在成本、效率、无热影响区方面仍具优势。

2.PCB/FPC制造:覆盖膜开窗、外形轮廓切割、补强板成型等工序均依赖精密冲切模具中的铜箔切割刀。其需应对多层复合材料(铜箔+PI/PET+胶)的挑战,保证各层切割边缘整齐无分层,满足细间距线路(<50μm)的加工要求。 3.电磁屏蔽与导热材料:切割超薄铜箔复合屏蔽层或均热板铜基材时,刀具需兼顾锋利与强韧,避免卷刃或崩口影响产品电磁性能或散热效率。 前瞻创新,持续进化: 为应对更薄(<5μm)、更韧铜箔及复合材料的挑战,切割刀技术持续突破: 复合涂层技术:开发纳米多层梯度涂层(如AlCrN/TiSiN),进一步提升抗粘附、抗氧化和耐磨性。 智能刀具系统:集成磨损监测传感器,实现刀具寿命预测与自动更换。 激光+机械复合加工:探索激光微烧蚀辅助机械精切的工艺,结合两者优势。 铜箔切割刀,虽隐匿于庞大生产线之中,却是精密电子制造领域无可替代的“幕后功臣”。从刃尖的纳米级锋芒,到系统的智能化协同,它持续以毫厘之间的极致精准,裁切出信息时代的脉络,为每一次技术跃迁奠定坚实根基。其进化之路,亦将随尖端材料与工艺的需求,不断向更精、更快、更智能的方向挺进。

点击右侧按钮,了解更多激光打标机报价方案。

免责声明

本文内容通过AI工具智能整合而成,仅供参考,博特激光不对内容的真实、准确或完整作任何形式的承诺。如有任何问题或意见,您可以通过联系1224598712@qq.com进行反馈,博特激光科技收到您的反馈后将及时答复和处理。