精密划片机操作常见误区与全面避坑指南

来源:博特精密发布时间:2025-11-02 09:48:00

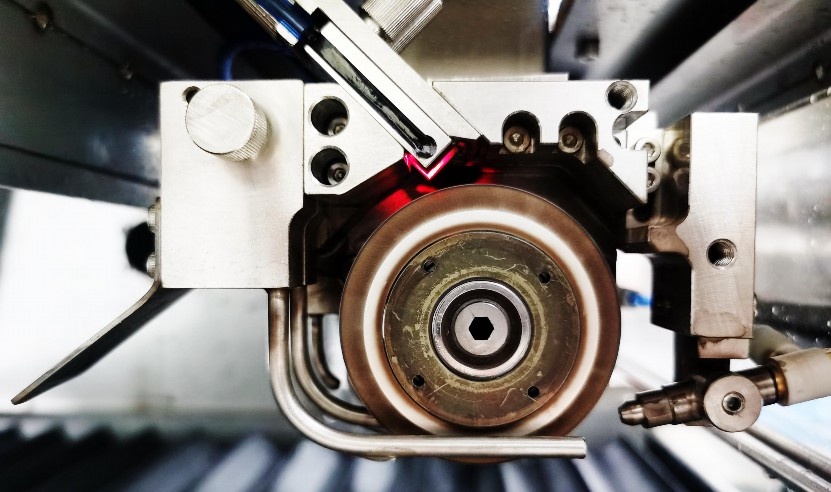

精密划片机是现代半导体封装、LED、光电元件及先进材料加工中不可或缺的关键设备。其通过高速旋转的金刚石刀片,对晶圆、陶瓷、玻璃、硅等脆硬材料进行高精度、高质量的切割。然而,操作的精细程度直接决定了产品的良率、设备的寿命以及生产成本。

许多操作误区看似微小,却可能引发连锁反应,导致灾难性的后果。本文将深入剖析这些常见误区,并提供一套全面的“避坑”指南。

常见误区一:忽视“人机料法环”的前期准备

误区表现:

操作员拿到生产任务后,急于上料、启动程序,忽略了全面的准备工作。例如,不检查空气压力是否稳定、不确认真空吸盘是否洁净平整、不核对程序中的刀片型号与安装的是否一致、不了解待切割材料的特性等。

潜在风险:

材料破损:吸盘上有颗粒物或真空不足,导致晶圆在切割过程中移位或碎裂。

切割质量差:气压不稳导致刀片抖动,切痕粗糙、崩边严重。

设备损坏:程序设定的切割深度远大于材料厚度,直接切伤吸盘台面。

安全事故:刀片安装不紧固或有裂纹,在高速旋转下可能爆裂。

避坑指南:

1.环境确认:开机前,检查并确保压缩空气压力(通常为0.5~0.7MPa)稳定且干燥,电源电压正常,设备接地良好。

2.设备点检:每日对主轴精度、真空系统、清洁水流系统进行例行检查。使用酒精和无尘布彻底清洁吸盘和工作台。

3.物料核对:严格核对刀片规格(直径、厚度、粒度、结合剂)与加工程序是否匹配。确认待加工材料的厚度、晶向、脆性等特性。

4.程序验证:对新程序或长时间未使用的程序,务必先在废片上进行“空跑”或试切,验证路径、深度和速度的合理性。

常见误区二:刀片选择与参数设置的“经验主义”

误区表现:

过度依赖“老师傅”的经验,对所有材料使用同一套切割参数(如转速、进给速度)。或者为了追求效率,盲目提高进给速度,忽视刀片厂商提供的推荐参数。

潜在风险:

刀片过度磨损:进给速度过快或转速过低,会导致刀片磨料过早钝化,寿命急剧缩短。

崩边与微裂纹:参数不匹配会产生过大的切割应力,在材料内部和切割边缘产生肉眼不可见的微裂纹,影响产品电气性能和机械强度。

断刀风险:负载过大可能导致刀片碎裂,不仅损坏材料,还可能损伤主轴。

避坑指南:

1.科学选刀:根据材料硬度、脆性和切割深度选择刀片。硬脆材料(如氧化铝陶瓷)选用树脂结合剂刀片,韧性材料可能需要金属结合剂。

2.参数精细化:遵循“高转速、慢进给”的基本原则。具体参数需参考刀片手册,并通过DOE(实验设计)进行优化。一个关键指标是切割负载(通常由设备监控),应将其稳定在合理范围内。

3.冷却液的重要性:确保冷却液(去离子水)的流量、压力充足,并能准确地喷射到刀尖。冷却液不仅能降温,还能及时冲走切割碎屑,防止二次刮伤和刀片堵塞。

常见误区三:坐标校准与高度设定的“差不多”心态

误区表现:

使用视觉系统对刀时,仅凭肉眼大致对准就认为可以了。设定切割深度时,采用“手动下降+听声辨位”或“纸片感觉”等不精确的方法。

潜在风险:

切割道偏移:坐标校准不准,刀片未切在划片线中央,而是切到了功能芯片上,导致产品直接报废。

切割深度不当:深度过浅,材料未完全切透,在后续扩晶时断裂不齐;深度过深,严重磨损甚至切伤昂贵的吸盘膜。

刀尖碰撞:对高设定错误,可能导致刀尖与材料或吸盘发生碰撞。

避坑指南:

1.精确视觉对位:充分利用设备的高倍率CCD相机和图像处理软件。将划片线与屏幕上的基准线精确重合,必要时使用多点校准功能补偿平台误差。

2.使用激光或接触式传感器:现代划片机通常配备自动高度测量系统。通过激光或接触式探头精确测量材料表面高度,并自动计算和设定Z轴零点。

3.实施“软接触”设定:采用设备提供的“软接触”或“寻边器”功能,让刀片缓慢接触材料表面或一个基准块,由系统自动记录零点位置,这是最可靠的方法。

常见误区四:忽视日常维护与清洁的“惰性”

误区表现:

认为设备只要能动就不需要维护。不定期更换冷却液过滤器,不清理导轨和丝杠上的杂质,不检查主轴冷却水的纯度。

潜在风险:

精度丧失:导轨和滚珠丝杠上的污染物会加速磨损,导致平台移动精度下降,切割路径出现偏差。

主轴损坏:冷却水水质不达标(导电率过高)或流量不足,会导致主轴内部发热,轴承烧毁,维修成本极高。

污染产品:脏的冷却液或工作环境会污染洁净的晶圆表面。

避坑指南:

1.制定并执行PM计划:严格按照设备手册制定每日、每周、每月的预防性维护计划。包括清洁工作台、检查气路水路、清理导轨和丝杠并补充专用润滑油。

2.监控关键耗材:定期检测冷却液的导电率和PH值,及时更换。记录刀片和过滤器等耗材的使用寿命,到期前更换。

3.记录运行数据:建立设备运行日志,记录每次切割的主轴负载、异常报警等信息。通过数据分析,可以提前预判设备潜在故障。

总结

操作精密划片机,是一门结合了科学、技术与严谨态度的艺术。规避上述误区,本质上是在培养一种“预防为主、数据驱动、精益求精”的工作文化。从充分的事前准备,到科学的参数设置,再到精确的操作执行,以及持之以恒的维护保养,每一个环节都紧密相连,共同构成了高良品率、高设备利用率与低生产成本的基石。记住,在微米级的世界里,“差不多”就是“差很多”。

FAQ(常见问题解答)

Q1:如何判断金刚石刀片是否需要更换?

A1:有以下几种迹象表明刀片可能需要更换:

视觉检查:刀片边缘出现明显磨损,金刚石颗粒脱落严重。

切割质量下降:切痕变宽、崩边增大、材料背面出现严重翻边。

设备监控报警:主轴负载持续显著高于正常值(例如增加20%以上)。

异响与振动:切割过程中出现异常噪音或设备振动加剧。

最可靠的方法是根据切割米数或切割次数,结合上述现象进行预防性更换。

Q2:切割后产品边缘出现“崩边”是什么原因?如何改善?

A2:崩边是切割应力集中的表现。主要原因及改善方法包括:

进给速度过快:降低进给速度,这是最直接的改善方法。

刀片钝化:更换新刀片。

主轴转速过低:适当提高主轴转速。

刀片选择不当:对于易崩边材料,可选用更细粒度或具有特殊结构的刀片(如梯形刀片)。

冷却液不足:确保冷却液准确冲刷刀尖,带走热量和碎屑。

材料本身特性:对于超薄或超脆材料,可能需要采用“两步切割法”(先进行浅槽切割,再进行全切割)。

Q3:为什么切割深度总是控制不好,有时切不透,有时又切得太深?

A3:这通常与Z轴标定和材料厚度测量有关。

切不透:Z轴零点设定偏高,或材料厚度测量有误(如背面有胶膜)。

切太深:Z轴零点设定偏低,或切割过程中材料/吸盘膜发生形变。

解决方案:

1.使用高精度的测高系统(激光/接触式)重新标定Z轴零点。

2.精确测量材料(包括背面所有涂层和胶膜)的总厚度。

3.设置切割深度时,通常在材料总厚度的基础上增加10-30μm的“过切量”以确保切透,但绝对要小于“材料厚度+吸盘膜厚度”。

Q4:设备的真空吸力是好的,但晶圆还是吸不牢,怎么回事?

A4:除了真空泵本身,还有几个常见原因:

吸盘表面不平或有划痕:检查并修复吸盘平面度。

吸盘气孔堵塞:用酒精和无尘布彻底清洁吸盘表面,并用细针疏通堵塞的真空小孔。

晶圆翘曲:严重翘曲的晶圆无法与吸盘形成良好密封。可以尝试降低吸合速度,或在程序中选择针对翘曲晶圆的特殊吸附模式(如果设备支持)。

真空管路泄漏:检查从真空发生器到吸盘之间的所有接口和管路是否存在泄漏。

Q5:主轴突然停止并报警“Overload”(过载)怎么办?

A5:遇到此报警,切勿立即重启。

1.立即停机:按下紧急停止按钮。

2.检查负载源:

机械卡阻:手动转动主轴,感觉是否有卡滞感。检查刀片是否与工件或设备其他部位发生干涉。

参数问题:回顾本次切割参数(进给速度、切割深度)是否设置过大。

刀片状态:检查刀片是否破损、安装是否偏心或紧固螺母是否松动。

材料异常:检查材料是否存在异常突起或厚度不均。

3.排除故障:根据检查结果,解除机械干涉、调整参数、更换刀片或更换材料。

4.联系技术支持:如果以上步骤无法解决问题,或主轴转动依然困难,可能是主轴内部故障,应立即联系设备制造商的技术支持。

上一篇:无

下一篇:精密划片机划片速度与良率关系分析

推荐新闻

-

小型激光切割机行业应用案例

小型激光切割机作为一种高效、精密的加工工具,近年来在多个行业中得到了广泛应用。它利用高能量...

2025-10-06 -

在线流水线CCD视觉激光打标机:技术参数与选型指南

在工业自动化飞速发展的今天,在线流水线CCD视觉激光打标机已成为现代智能工厂不可或缺的加工设...

2025-10-09 -

电子连接器行业CCD视觉打标精度提升方案

一根Pin针弯曲0.015mm,肉眼难辨,传统2D视觉系统也难以察觉,却导致整批连接器焊接不良,最终赔...

2025-09-23 -

小型精密激光切割机解决方案指南

小型精密激光切割机是一种高效、高精度的加工设备,利用激光束对材料进行精细切割、雕刻或打标。...

2025-10-06 -

指纹芯片硅晶圆热损伤:热影响区HAZ降低芯片电性能

在智能设备日益普及的今天,指纹识别芯片作为核心的生物识别组件,广泛应用于手机、门禁、金融支...

2025-09-16 -

小型激光切割机技术白皮书

本白皮书旨在阐述小型激光切割机的核心技术、设备构成、应用领域及未来发展趋势。随着数字化制造...

2025-10-06 -

精密激光切割材料选择解决方案

精密激光切割是一种高精度、高效率的加工技术,广泛应用于航空航天、医疗器械、电子元件和汽车制...

2025-10-06 -

激光切割安全操作实操手册

激光切割技术以其高精度、高效率广泛应用于金属加工、制造业等领域。然而,激光设备在操作过程中...

2025-10-06