铜箔外形激光切割机什么配置好

好的,为您详细分析铜箔外形激光切割机的优选配置(约800字):

好的,为您详细分析铜箔外形激光切割机的优选配置(约800字):

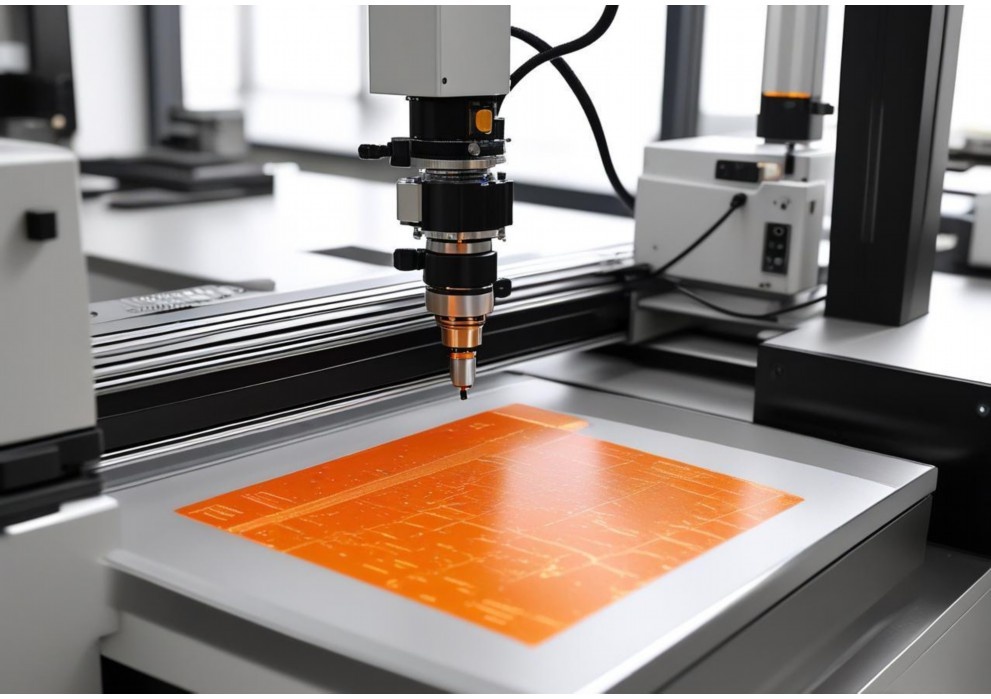

在锂电池、柔性电路板(FPCB)等高端制造领域,超薄铜箔(通常指厚度在6-35μm,甚至更薄)的精密外形切割是核心工艺之一。激光切割以其非接触、高精度、高柔性的优势成为首选方案。但要实现高质量、高效率、低损伤的铜箔切割,设备配置的选择至关重要。以下是针对铜箔外形激光切割机的推荐配置方案,特别强调避免热影响、保证精度和边缘质量:

核心配置:激光源与光学系统

1.激光器类型(核心之核心):

首选:紫外皮秒/纳秒激光器(UVLaser):

优势:波长短(通常355nm),光子能量高,属于“冷加工”范畴。对铜材料吸收率高,热影响区极小,几乎无熔融、毛刺、热变形(翘曲)。这是超薄铜箔高质量切割的黄金标准,尤其适用于要求极高边缘质量(如高倍率电池极耳)或极薄箔材(<12μm)。 功率选择:根据切割速度和产能需求,推荐功率在10W-30W(平均功率)范围。功率过低效率不足,过高可能增加热风险且成本过高。皮秒级脉宽在抑制热效应上优于纳秒,但成本也更高。 次选/性价比之选:绿光纳秒激光器(GreenLaser-532nm): 优势:相比红外激光,铜对532nm的吸收率显著提升,热影响相对红外激光大幅降低。成本通常低于同功率紫外激光器。 适用场景:对热影响要求稍低(如较厚铜箔>18μm,或对边缘毛刺容忍度稍高的应用),预算有限但仍需较好质量的情况。功率选择范围可略宽,15W-40W。

不推荐:红外光纤激光器(IRFiberLaser-1064nm):

劣势:铜对1064nm吸收率极低(<5%),绝大部分能量转化为热能,导致严重的熔融、重铸层、毛刺、热变形(翘曲)、甚至烧蚀穿孔,完全无法满足超薄铜箔的高质量切割要求。务必避免选择红外激光器用于精密铜箔切割! 2.光束质量与光路系统: 高光束质量(M²<1.3):确保聚焦光斑小而圆,能量密度高,切割线条细且质量一致。 精密振镜扫描系统(GalvoScanner):高速、高精度控制激光焦点在加工平面内运动。需选用高动态响应、低延迟、热稳定性好的进口品牌振镜(如Scanlab,Raylase)。 f-theta聚焦透镜:与振镜匹配,保证整个加工视场内焦点位置和光斑大小一致。短焦距透镜(如f=100mm或163mm)可获得更小光斑,提升精度和切割质量。 光束整形(可选但推荐):采用平顶光束整形器(Top-HatBeamShaper)将高斯光束转换为能量分布均匀的平顶光束,可显著减少热影响,获得更直、更光滑、无锥度的切割边缘,对铜箔切割质量提升巨大。 动态聚焦系统(Z轴):用于补偿加工平面因材料不平整或工作台运动带来的离焦。对于卷对卷或高速切割尤其重要,确保焦点始终在材料表面。 精密运动与定位平台 3.工作台/运动系统: 高精度直线电机平台(首选): 优势:高速(>1m/s)、高加速度、高重复定位精度(±1-2μm)、无反向间隙、免维护。非常适合需要快速定位和大范围加工的场合(如片材切割)。

配置:搭配高分辨率光栅尺(分辨率≤0.1μm)实现闭环控制,保证绝对定位精度(±3-5μm)。

高精度滚珠丝杠平台(性价比之选):

优势:成本低于直线电机,精度也能满足大部分铜箔切割需求(重复定位精度±2-3μm)。

关键:必须选用精密级(C0/C1级)丝杠和导轨,配合高精度光栅尺闭环控制,并做好防尘、润滑和维护。

工作台面:

真空吸附平台:均匀吸附固定薄而软的铜箔,防止移动或翘曲。吸附孔需精细设计,避免影响切割路径。

气浮平台(可选高端):提供无接触支撑,彻底避免划伤箔材底面,尤其适用于超薄、高表面要求的应用,但成本高。

智能控制系统与软件

4.数控系统与软件:

高性能工业PC+专用运动控制卡:保证高速、多轴(X,Y,Z,振镜)的精准协同控制和复杂轨迹处理。

专业激光切割软件:

强大CAD/CAM功能:支持DXF,Gerber,DWG等格式导入,高效生成切割路径。

工艺数据库:存储和调用不同材料、厚度的优化激光参数(功率、频率、速度、脉冲重叠率)。

自动排料:最大化材料利用率。

实时监控与报警:监控激光器状态、切割过程、辅助系统(除尘、冷却)。

视觉定位(可选高端):通过CCD相机实现Mark点精确定位(对位切割),补偿材料或夹具的偏差,对FPCB切割尤其关键。

切割质量监测(可选):如等离子体监测或背反射监测,实时反馈切割状态。

关键辅助系统

5.除尘系统:

高效必不可少!铜粉导电性强,若弥漫在设备内部或附着在光学镜片上,极易导致短路、污染镜片、影响切割质量甚至损坏设备。

配置:高负压、大流量的吸尘装置,吸入口尽可能靠近切割点。需配备高效过滤器(HEPA/ULPA)和火花捕捉器。定期清理至关重要。

6.冷却系统:

精密冷水机:为激光器、振镜等核心发热部件提供稳定、温度波动小(±0.1°C或更好)的冷却水,保证设备长期稳定运行和光束质量。

总结:铜箔激光切割机的“好”配置

激光器:紫外皮秒/纳秒激光器(10-30W)是品质首选,绿光纳秒激光器(15-40W)是性价比之选。坚决排除红外激光器。

光学系统:高光束质量激光源+高速高精度振镜+优质f-theta透镜+(强烈推荐)平顶光束整形器+动态聚焦Z轴。

运动平台:高精度直线电机平台(配高分辨率光栅尺)为最佳,精密滚珠丝杠平台(配光栅尺闭环)为实用选择。真空吸附台面必备。

控制系统:高性能硬件+功能强大的专业激光切割软件,视觉定位功能对复杂应用价值高。

辅助系统:高效除尘(重中之重!)+精密冷水机。

选择建议:

追求极致质量和超薄箔材切割:紫外皮秒激光器+直线电机平台+平顶光整形+视觉定位+顶级除尘。

平衡质量、效率和预算:绿光纳秒激光器+精密丝杠平台(闭环)+平顶光整形(可选但推荐)+高效除尘。视觉定位按需添加。

无论哪种配置,高效可靠的除尘系统和稳定的冷却系统都是保障设备长期稳定运行和切割质量的基石,绝对不能妥协。

最终配置需结合具体生产需求(材料厚度、切割形状复杂度、精度要求、产能目标)、预算以及对切割边缘质量(热影响、毛刺)的容忍度进行综合评估。建议向有丰富铜箔切割经验的设备供应商咨询,并尽可能安排打样测试,以验证配置的实际效果。

点击右侧按钮,了解更多激光打标机报价方案。

相关推荐

铜箔外形激光切割机什么配置好用

铜箔外形激光切割机什么配置好用

为铜箔(尤其是锂电池用超薄铜箔)选择高效、高精度的外形激光切割机配置,需要综合考虑材料特性(高反射率、薄、易氧化、易变形)、加工要求(高精度、无毛刺、无熔渣、热影响区小、高效率)以及成本效益。以下是一个经过优化的推荐配置方案:

核心配置要点:

1.激光器(LaserSource):

类型:绿光激光器或紫外激光器是首选。

绿光(532nm):铜对绿光的吸收率远高于常见的近红外光纤激光(1064nm)。这意味着在相同功率下,绿光切割铜箔效率更高、所需能量密度更低、热输入更小、热影响区更窄,能有效避免烧蚀、熔珠、翘曲等问题,尤其适合超薄铜箔(6μm-12μm)的无损、精细切割。

紫外(355nm):吸收率更高,热影响区极小,可实现“冷加工”,切割边缘极其光滑、无氧化、无热变形,精度最高。但设备成本和维护成本显著高于绿光。

功率:对于超薄铜箔外形切割,中低功率(20W-100W)通常足够。过高功率反而易导致材料过热损伤。

推荐:30W-50W绿光激光器。在效率、质量和成本之间取得良好平衡。若追求极致边缘质量和最小热影响,可考虑10W-30W紫外激光器。

光束质量(M²):M²<1.3是必须的。优异的光束质量确保焦点光斑极小(可达10-30μm),能量高度集中,是实现微米级切割精度和锐利边缘的关键。 2.运动系统(MotionSystem): 驱动方式:直线电机(LinearMotor)是绝对首选。相比丝杆/皮带传动: 高速高加速度:铜箔切割需要极高的运行速度(数米/秒)和加速度(>1G),直线电机响应快、无反向间隙、无弹性变形,是实现高效、高精度轮廓切割的基础。

高精度与稳定性:定位精度和重复定位精度需达到±5μm甚至±3μm级别。直线电机直接驱动,分辨率高,动态误差小。

结构:高刚性、轻量化设计的龙门式结构或高精度XY平台。采用优质花岗岩或特殊合金基座保证长期稳定性,减少热变形和振动影响。

反馈系统:高分辨率、高速的绝对式光栅尺闭环反馈,确保运动轨迹的精确无误。

3.光学系统(OpticsSystem):

聚焦镜:高质量、长工作距离的F-Theta场镜,确保整个加工幅面内光斑大小和形状一致。针对铜箔切割优化设计。

动态调焦(DynamicFocus):对于卷料或有轻微起伏的片料,动态调焦功能能实时调整焦点位置,保证切割深度一致和边缘质量均匀。

光路保护:高效可靠的防尘设计,防止切割产生的铜粉污染光学元件。

4.视觉定位系统(VisionPositioningSystem):

高分辨率CCD相机:配备远心镜头,用于精确定位铜箔上的Mark点或特征。精度需达到±5μm以内。

先进图像处理算法:具备强大的图案识别、变形补偿、多Mark点全局定位功能,自动纠正料带或片材的微小偏移、拉伸、旋转等变形,确保切割轮廓与设计图形精确吻合。这是实现高精度套切的关键。

实时跟踪(可选但推荐):对于高速连续运行的卷对卷设备,实时视觉跟踪系统可动态补偿料带跑偏。

5.冷却系统(CoolingSystem):

高精度水冷机:激光器(尤其是紫外)和振镜对温度极其敏感。必须配备工业级高稳定性水冷机,温度控制精度需在±0.1°C以内,确保激光输出功率和光束指向的长期稳定,保障切割质量的一致性。

6.除尘系统(DustExtractionSystem):

高效强力除尘:切割铜箔会产生大量细微铜粉。需要配备大风量、高负压的中央除尘系统或设备集成式高效除尘器。

过滤精度:HEPA高效过滤器(过滤效率>99.97%@0.3μm)是必须的,保护设备内部精密部件(光学、运动系统)并改善工作环境。静电除尘方案也可考虑。

吸嘴设计:优化设计的吸嘴位置和形状,确保及时、高效地捕获切割区域的粉尘,避免粉尘干扰光路或附着在材料表面影响切割质量。

7.控制系统与软件(ControlSystem&Software):

高性能工业PC+专业运动控制卡:处理高速、高精度的轨迹插补和视觉数据运算。

专业激光切割软件:

支持多种图形格式导入(DXF,DWG,Gerber等)。

强大的图形编辑、路径优化、自动排样功能(最大化材料利用率)。

精确控制激光参数(功率、频率、脉宽、占空比)、切割速度、辅助气体(通常用压缩空气或氮气防氧化)。

与视觉系统深度集成,实现自动定位、补偿和校正。

用户友好的操作界面、数据库管理、生产数据统计、故障诊断功能。

支持自动化接口(SECS/GEM,ModbusTCP/IP等),便于集成到MES系统中。

8.辅助功能与安全:

自动调焦:快速、精确设定初始焦点。

闭环高度控制:对于非理想平面,保持喷嘴与材料表面的恒定距离。

过程监控(可选):如激光功率监控、切割质量在线检测。

全面安全防护:符合CE等安全标准,包括激光安全联锁、区域防护、急停按钮、安全光幕/激光扫描仪等。

总结推荐配置:

激光器:30W-50W高光束质量(M²<1.3)绿光激光器(最佳性价比方案)或10W-30W紫外激光器(追求极致边缘质量)。 运动系统:直线电机驱动的高刚性XY平台/龙门结构,绝对式光栅尺闭环控制,重复定位精度≤±3μm,最大速度≥2m/s,加速度≥1G。 光学系统:高质量F-Theta场镜,配备动态调焦功能。 视觉系统:高分辨率CCD+远心镜头,视觉定位精度≤±5μm,具备变形补偿功能。 冷却系统:高精度(±0.1°C)工业水冷机。 除尘系统:大风量、高负压系统,配备HEPA高效过滤。 控制系统:专业激光切割软件,深度集成视觉定位与运动控制,功能强大且易用。 安全防护:符合最高安全标准的全面防护措施。 为什么这套配置“好用”? 1.精度极高:直线电机+高精度光栅尺+视觉定位补偿,确保微米级切割精度和完美的图形套准。 2.质量优异:绿光/紫外高吸收率+优异光束质量+精密控制,实现无毛刺、无熔渣、极小热影响区、边缘光滑的切割效果,满足锂电池极耳等严苛要求。 3.效率超高:直线电机高速高加速度+激光高效切割+自动化视觉定位,大幅提升生产节拍。 4.稳定性可靠:高刚性结构、精密温控水冷、高效防尘、闭环控制,保障设备长期稳定运行,降低故障率。 5.操作智能便捷:专业软件提供图形处理、参数管理、自动定位、生产统计等全套功能,降低操作难度,提升管理效率。 6.适用性强:专为高反射、超薄铜箔设计,能稳定处理卷料或片料的精细外形切割。 最终建议:在选择具体设备时,务必提供样品进行实际切割测试,验证设备在您特定材料(厚度、牌号、状态)和图形要求下的切割速度、精度、边缘质量和稳定性。同时,考察供应商的技术实力、售后服务能力和行业应用经验也非常重要。根据您的具体预算和产量需求,可以在激光器类型(绿光vs紫外)、功率、平台幅面、自动化程度(手动上料vs卷对卷自动线)等方面进行微调。

点击右侧按钮,了解更多激光打标机报价方案。

铜箔可以激光切割吗

铜箔可以激光切割吗

铜箔激光切割:可行性与关键技术详解

铜箔作为一种重要的工业材料,广泛应用于电子电路(PCB/FPC)、锂电池、电磁屏蔽、新能源等领域。对于厚度通常在0.035mm以下的超薄铜箔而言,激光切割不仅是可行的,而且是当前实现高精度、高效率、无接触加工的首选技术。然而,这一过程对设备选择和工艺参数有极高的要求。

一、激光切割铜箔的核心挑战与解决方案

铜的物理特性(高反射率、高导热性)对激光加工构成显著障碍:

1.高反射率(尤其是红外波段):常见光纤激光(1064nm)能量易被反射,效率低下且可能损坏光学系统。

2.高导热性:热量快速扩散,难以在微小区域集中能量熔化材料,易导致切割边缘熔融不良或热影响区(HAZ)过大。

3.超薄特性:极易因热输入控制不当而产生变形、烧蚀过度或边缘毛刺。

成功切割的关键技术方案:

1.选择合适波长的激光器:

紫外激光(UV,如355nm):铜在紫外波段吸收率显著提升(可达60%以上),反射损失大大减少。短波长光子能量高,主要依靠“冷加工”机制(光化学烧蚀),热影响极小,是实现超精细、无毛刺切割的理想选择。

绿光激光(VisibleGreen,如532nm):吸收率优于红外激光,热影响介于紫外和红外之间,是性价比较高的选择。

红外激光(IR,如1064nm):吸收率最低,需极高功率密度才能切割,热影响大,边缘质量差,通常不推荐用于精密铜箔切割。

2.采用脉冲激光模式:

纳秒脉冲:主流选择,在足够功率下可有效切割,需精确控制脉冲参数以平衡效率和热影响。

皮秒/飞秒超短脉冲:峰值功率极高,作用时间极短,几乎无热传导,可实现“冷”切割,边缘质量最优,但设备成本高昂。

3.精确控制工艺参数:

功率密度:必须足够高以克服铜的反射和导热。

脉冲能量、频率、宽度:精细调控能量输入速率和总量,防止过热。

扫描速度:与激光功率匹配,确保充分切割同时避免过度烧蚀。

焦点位置:精确聚焦于材料表面以获得最小光斑和最高能量密度。

辅助气体(如氮气N₂):吹走熔融物,保护光学镜头,抑制氧化(吹空气可能导致切割边缘氧化变黑)。

二、激光切割铜箔的核心优势

1.超高精度:激光光斑极小(可达微米级),配合精密运动平台,轻松实现±0.01mm甚至更高的切割精度,满足精密电路、微电子器件的严苛要求。

2.卓越的边缘质量:尤其紫外激光切割,边缘光滑、无毛刺、无机械应力,热影响区极小,对材料电气性能影响最小。

3.无接触加工:避免机械刀具的磨损、压力和振动,保护超薄易损的铜箔。

4.高度柔性化:通过软件编程可瞬间切换切割任意复杂图形(如精细线路、异形孔),无需更换模具,非常适合小批量、多品种生产。

5.加工效率高:切割速度快,尤其对于复杂图形,远超传统蚀刻等工艺。

6.无刀具损耗:降低长期运行成本。

三、典型应用场景

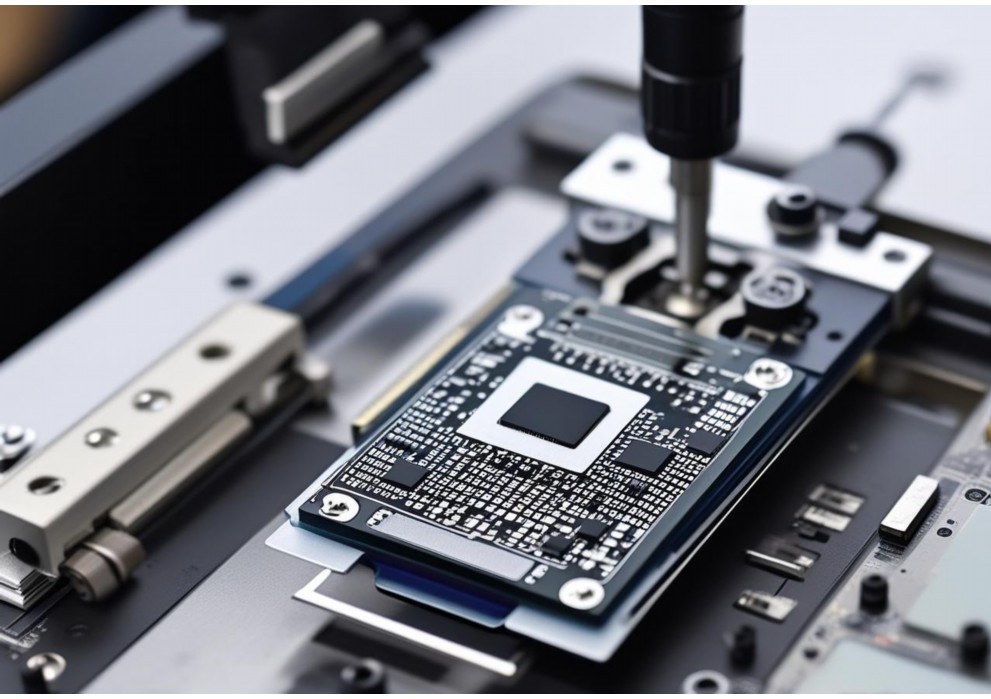

1.柔性印刷电路板(FPC):切割覆盖膜开窗、外形轮廓、手指金手指区域等,精度要求极高,紫外激光是绝对主力。

2.锂电池制造:极耳(Tab)切割是核心工序,要求无毛刺、无金属颗粒残留(防止短路),紫外/绿光激光是行业标准。

3.精密电子元器件:电磁屏蔽罩、传感器元件、连接器等的精密成形切割。

4.天线(如RFID天线):直接在覆铜基材上切割出精细天线图案。

5.医疗器件:如植入式设备的精密铜组件。

四、注意事项与局限性

1.设备成本高:尤其高性能紫外和超快激光系统,初期投资较大。

2.工艺开发要求高:针对不同厚度、合金成分的铜箔,需反复试验优化参数。

3.切割厚度限制:对于较厚铜箔(如>0.2mm),效率显著下降,热影响增大,红外激光或传统方法可能更经济。

4.防护要求:需严格防护激光辐射和加工产生的金属蒸汽/颗粒。

结论

铜箔完全可以通过激光进行高效、精密切割,紫外激光技术(355nm)是超薄精密铜箔切割的最优解。其克服了铜材料的高反射、高导热挑战,提供了无与伦比的精度、边缘质量和加工柔性。尽管存在设备成本和工艺优化门槛,但在FPC、锂电池、高端电子等追求极致性能和微细化的领域,激光切割已成为不可或缺的核心工艺。随着超快激光技术的成本下降和普及,激光切割铜箔的能力边界和应用范围还将持续拓展。

点击右侧按钮,了解更多激光打标机报价方案。

铜箔激光焊接

铜箔激光焊接

铜箔激光焊接:精密连接领域的璀璨之光

在新能源与微电子产业蓬勃发展的浪潮中,铜箔作为关键导电材料,其高效、精密、可靠的连接技术至关重要。传统焊接方法在应对超薄铜箔时,常面临热变形大、连接强度不足、效率低下等瓶颈。而激光焊接技术凭借其高能量密度、非接触加工、精准可控等独特优势,正成为铜箔连接领域一颗冉冉升起的新星。

精准驾驭“光之刃”,突破铜箔焊接难点

铜箔激光焊接的核心挑战在于铜材自身特性:高导热性导致热量快速散失,高反射率(尤其对近红外激光)使得能量吸收效率低下。然而,现代激光技术通过以下创新路径,成功驾驭了这把“光之刃”:

1.光束精密调控与模式创新:

光束整形:利用振镜系统实现高速、精确的扫描路径控制(如螺旋线、摆动焊接),有效扩大熔池、促进气泡逸出、改善焊缝成形。

脉冲激光主导:纳秒、皮秒乃至飞秒级脉冲激光通过极高的瞬时峰值功率,瞬间突破铜的高反射壁垒,实现高效能量耦合,同时热输入极小,显著减小热影响区(HAZ),避免薄铜箔烧穿或翘曲。绿光(532nm)或紫外激光因其更短的波长,被铜吸收率大幅提高,成为焊接高反射铜箔的理想选择。

复合焊接技术:激光-电弧复合焊(如激光-MIG)利用电弧预热降低铜的反射率并稳定熔池,激光则提供深熔能力,优势互补,提升焊接效率和稳定性。

2.工艺参数的极致优化:

对激光功率、脉冲频率/宽度、离焦量、焊接速度等关键参数进行精细匹配,在确保熔深和连接强度的同时,将热输入控制在最低限度。例如,采用“高功率密度、短作用时间”策略,实现“冷焊接”效果。

3.环境与辅助气体控制:

在真空或惰性气体(如氩气)保护下进行焊接,有效隔绝氧气,防止铜氧化,提升焊缝质量和导电性。辅助气体(如氦气)也有助于保护熔池和驱散等离子体。

赋能核心产业,展现卓越价值

铜箔激光焊接技术的成熟,为多个前沿领域提供了革命性的连接解决方案:

1.锂离子电池制造:

极耳连接:实现电池极耳(多为铜或铝箔)与导电端子(如铜铝镍复合带)间的高强度、低电阻连接。激光焊接热影响区极小,避免损伤脆弱的活性材料层和隔膜,保障电池安全性与循环寿命。

多层箔材叠焊:高效完成多层铜箔或铜铝复合箔的可靠连接,满足大容量电池需求。

集流体与极片连接:提升生产效率和连接一致性。

2.印刷电路板与柔性电子:

FPC/PCB精细元件连接:焊接微小导线、连接器或屏蔽罩到铜箔基材上,精度高、热损伤小。

多层柔性板互连:实现薄层间精密可靠的电气互连。

元器件封装与组装:用于需要高精度、低热输入的场合。

3.新能源电力与电力电子:

动力电池包内部连接:用于Busbar等大电流导体的高效连接。

功率模块内部连接:连接铜基板、散热器或芯片电极。

电容器/电感器制造:实现电极引线的精密焊接。

4.其他新兴领域:

太阳能电池:用于铜栅线或互连带的焊接。

传感器制造:微型传感器内部的精密导线连接。

医疗电子器件:植入式设备中微型元件的可靠互连。

未来展望:持续精进,潜力无限

铜箔激光焊接技术仍在高速发展中,未来趋势清晰可见:

光源持续升级:更高功率、更短波长(如紫外、深紫外)、更优光束质量的激光器将进一步提升焊接效率和能力,尤其是对超薄、高反射材料的适应性。

智能化与在线监控:结合人工智能、机器视觉和实时传感技术,实现焊接过程的智能监控、参数自适应调整和焊缝质量的100%在线评判。

工艺深度融合:激光与其他能源(如超声波、电阻热)的复合焊接技术将得到更深入研究和应用,以解决更复杂的材料组合和结构连接难题。

标准化与普及化:随着技术成熟和成本优化,激光焊接将在铜箔连接领域更广泛地替代传统工艺,成为行业标准配置。

结语

铜箔激光焊接技术,以其卓越的精度、可控性和可靠性,成功克服了传统连接手段的诸多局限,在锂电池、微电子等尖端制造领域展现出无可比拟的优势。随着激光技术本身的不断突破以及与智能化制造的深度融合,这把“光之刃”必将更加锋利,为铜箔材料的精密连接开启更广阔的未来,持续驱动现代工业向更高性能、更小体积、更可靠的方向加速迈进。

点击右侧按钮,了解更多激光打标机报价方案。

免责声明

本文内容通过AI工具智能整合而成,仅供参考,博特激光不对内容的真实、准确或完整作任何形式的承诺。如有任何问题或意见,您可以通过联系1224598712@qq.com进行反馈,博特激光科技收到您的反馈后将及时答复和处理。