铜箔外形激光切割机对人体有哪些危害

铜箔外形激光切割机对人体危害及防护要点

铜箔外形激光切割机对人体危害及防护要点

铜箔外形激光切割机作为精密加工设备,在高效运作的同时,也存在多种潜在健康威胁,必须引起高度重视并实施严格防护。

一、主要危害源及其健康影响

1.激光辐射危害:

眼睛损伤:高功率激光(多为红外或紫外波段)直射或强烈反射光进入眼睛,可造成视网膜灼伤、角膜损伤甚至永久性失明。加工铜箔时产生的强烈光斑和飞溅火花也极具危险性。

皮肤灼伤:高功率激光束直接照射皮肤或接触到高温加工区域,会导致皮肤严重灼伤。即使非直接照射,长时间暴露于散射激光也可能对皮肤造成损伤。

2.有害烟雾与粉尘:

金属粉尘/烟雾:激光高温气化铜箔产生极细的含铜金属粉尘和烟雾。长期吸入可导致“金属烟热”(类似流感症状),并可能沉积在肺部,诱发尘肺病、慢性支气管炎等呼吸系统疾病。铜虽为必需微量元素,但过量吸入仍有害。

有毒气体:若铜箔带有涂层、粘合剂或基底材料(如聚酰亚胺PI),高温分解可能产生一氧化碳(CO)、氰化氢(HCN)、氮氧化物(NOx)、甲醛、苯系物等有毒有害气体,引发急性中毒(头晕、恶心)或慢性健康损害(致癌、神经毒性)。

3.高强度噪声危害:

设备运行(激光器、空压机、冷却系统、抽风系统等)产生持续高强度噪声(常超85分贝)。长期暴露可导致不可逆的听力损伤(噪声性耳聋)、耳鸣,并引发烦躁、疲劳、注意力下降等问题。

4.电气安全风险:

高功率激光器涉及高压供电系统。操作、维护不当可能引发电击事故,造成严重伤害甚至致命。

5.机械与高温伤害:

设备运动部件(如切割头、传动装置)可能导致夹伤、卷入等机械伤害。加工区域及切后材料温度极高,存在烫伤风险。

二、核心防护措施与安全管理

1.工程控制:

全封闭防护罩:必须配备坚固、连锁的激光防护罩,确保设备运行时人员无法接触激光辐射区域。观察窗须使用特定波长激光防护玻璃。

高效通风除尘:重中之重!必须安装局部排风罩(捕捉源)和集中式工业除尘净化系统(如滤筒除尘器+活性炭吸附)。确保作业区域整体通风良好,实时监测粉尘浓度并达标(符合GBZ2.1标准)。定期维护清理风道和过滤器。

2.个人防护装备:

激光防护眼镜:根据设备激光波长和功率,选择匹配光密度(OD)的专业防护眼镜,并强制佩戴。

呼吸防护:在工程控制无法完全消除暴露风险时,必须佩戴符合N95或更高级别(如P100)的防颗粒物口罩,处理特殊涂层时可能需要防毒面具。

听力防护:在噪声超标区域强制佩戴降噪耳塞或耳罩。

防护服与手套:穿戴阻燃、防静电工作服,防止烫伤和机械伤害;操作高温部件时使用耐热手套。

3.安全管理与培训:

严格操作规程:制定并执行安全操作规程,明确开关机、调试、清洁、维护流程,尤其强调断电挂牌上锁。

全面安全培训:操作员、维护人员必须接受激光安全、危害识别、PPE使用、应急处理等专业培训并考核合格。

清晰警示标识:设备醒目位置设置激光辐射、高温、噪声、粉尘等警示标识。

定期健康监护:对接触噪声、粉尘等危害因素的员工进行岗前、在岗、离岗职业健康体检(听力、肺功能等)。

应急预案:制定激光意外照射、火灾、气体泄漏等应急预案,配备急救设施并定期演练。

结语:

铜箔激光切割机潜藏的光辐射、有毒烟尘、噪音等危害不容小觑。唯有通过“工程控制优先(封闭+通风)、个人防护到位(眼镜+口罩+耳塞)、管理培训严格(规程+培训+体检)”的综合策略,方能在发挥设备效能的同时,筑起牢固的职业健康防线,保障每一位操作者的安全与健康。安全投入绝非成本,而是维系生产力和员工福祉的基石。

点击右侧按钮,了解更多激光打标机报价方案。

相关推荐

铜箔外形激光切割机对人体有哪些危害呢

铜箔外形激光切割机对人体有哪些危害呢

铜箔外形激光切割机对人体潜在危害解析

铜箔外形激光切割机凭借其高精度、高效率优势,在电子、新能源领域广泛应用。然而,其运行过程潜藏多种健康风险,操作人员及相关人员必须高度警惕:

1.激光辐射:最核心的直接威胁

眼部损伤(最严重且常见):

直接照射:高功率激光束(尤其是近红外或紫外波长)即使短暂直视或经镜面反射入眼,都可能造成永久性、不可逆损伤。视网膜灼伤可致盲,角膜灼伤引发剧痛、畏光、视力模糊。远红外激光(如CO2激光)主要损伤角膜表层。

漫反射危害:加工铜箔表面产生的散射激光能量虽较低,但长时间暴露仍可能导致慢性眼部疲劳、干涩、视力下降,甚至累积性视网膜损伤或白内障风险增加。

皮肤损伤:高功率激光束直接照射或强反射可灼伤皮肤,产生疼痛、红肿、水泡,严重者留下疤痕。长期暴露于低强度散射光下,也可能加速皮肤光老化或存在潜在光致癌风险(取决于激光波长)。

2.有害粉尘与烟雾:呼吸系统的隐形杀手

铜粉尘/金属微粒:激光气化、熔融铜箔产生极细微的金属粉尘和气溶胶。长期吸入可沉积于肺部:

尘肺病风险:引发“金属粉尘沉着症”,导致肺组织纤维化、功能下降(咳嗽、气喘、呼吸困难)。

铜中毒:过量吸入铜尘可能导致金属热(类似流感症状)、肝肾功能异常(罕见但严重)。

化学烟雾:高温下,铜箔表面可能存在的涂层、油污或助燃气体(如氧气)反应生成有毒化学烟雾(如含铜化合物、一氧化碳、氮氧化物、臭氧等)。这些烟雾刺激呼吸道,引发炎症、支气管炎,长期接触增加肺部疾病甚至致癌风险。

3.噪音污染:听力的慢性侵蚀者

切割过程伴随高速气流、设备振动及激光脉冲声,产生持续性高强度噪音(常超过85分贝)。

长期暴露可导致渐进性、不可逆的听力损失(噪声性耳聋),并引发耳鸣、烦躁、疲劳、注意力分散,增加工作失误风险。

4.电气危害:致命的高压风险

设备内部存在高压电源(数千至数万伏特)和储能元件(如电容器)。

维护、检修不当时,存在严重触电危险,可能导致电击伤亡事故。

5.机械与运动部件伤害

设备包含高速运动的激光头、传送带、机械臂等部件。

操作、调试或维护时,若未遵守安全规程(如未停机、未锁死),身体部位(尤其手指、衣物)可能被卷入或挤压,造成夹伤、压伤甚至更严重肢体损伤。

6.辅助风险

火灾隐患:高能激光束、高温熔融金属、电气故障或可燃烟雾聚集,均可能引发火灾。

光辐射(非激光):切割产生的强烈可见光(等离子体辉光)也可能导致短暂视觉不适或眩光。

总结

铜箔外形激光切割机是一把锋利的“双刃剑”。其带来的高效生产力背后,是激光辐射、有毒粉尘烟雾、高分贝噪音、高压电击、机械运动伤害等多重人体健康威胁。忽视这些风险等同于用健康换取效率。唯有建立严格的操作规程、配备全面的个人防护装备(激光防护眼镜、防尘口罩/呼吸器、耳塞/耳罩等)、实施有效的工程控制(密闭抽排、防护罩、安全联锁)并辅以持续的安全培训,才能筑牢安全防线,在驾驭先进科技的同时守护每一位劳动者的健康与安全。

点击右侧按钮,了解更多激光打标机报价方案。

铜箔可以激光切割吗

铜箔可以激光切割吗

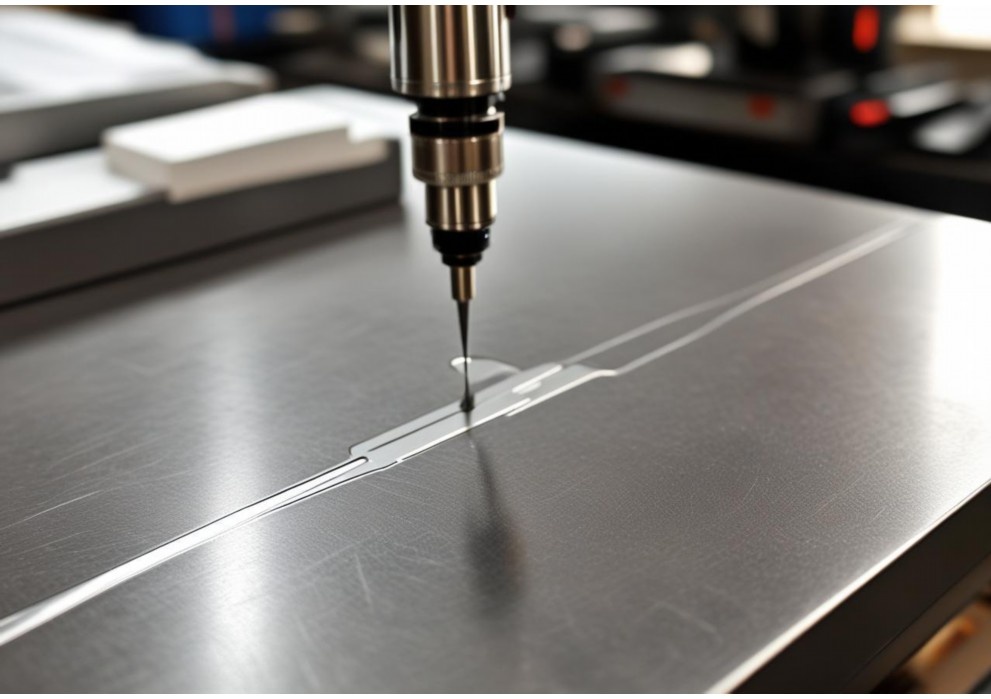

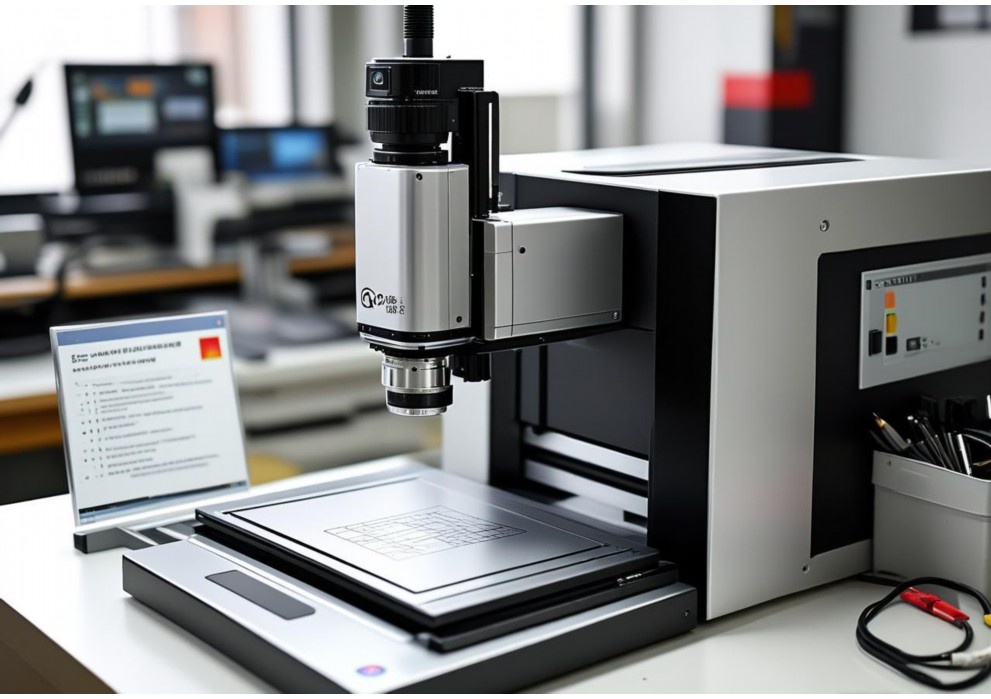

是的,铜箔完全可以使用激光进行切割,尤其是在需要高精度、复杂形状、非接触加工和避免机械应力的超薄材料应用中,激光切割展现出了显著的优势。然而,切割铜箔(特别是厚度在几微米到几十微米的超薄铜箔)与切割较厚的铜板相比,存在独特的挑战,需要特定的激光技术和工艺参数优化才能获得理想的效果。

激光切割铜箔的优势

1.高精度与精细加工:

激光束聚焦后光斑直径可以非常小(可达微米级),能够实现极高的切割精度(±0.01mm甚至更高)和极小的热影响区。

非常适合切割复杂的图形、微小孔洞、精细线路等,这在柔性电路板(FPC)、微电子、传感器制造等领域至关重要。

2.非接触式加工:

激光切割不需要物理接触材料,避免了传统机械切割(如冲压、刀模)可能产生的划痕、压痕、变形和应力问题,尤其对超薄、易变形的铜箔至关重要。

无刀具磨损问题,降低了维护成本和因刀具钝化导致的质量波动。

3.加工速度快:

对于薄铜箔,激光切割速度可以非常快(可达数米/秒),尤其适用于大批量生产中的高速加工需求。

4.灵活性高:

通过软件控制,可以轻松、快速地切换切割图案,无需更换模具或刀具,特别适合小批量、多品种生产和新产品研发。

5.自动化集成:

易于与自动化系统(如卷对卷系统)集成,实现全自动、连续化的生产流程。

6.边缘质量可控:

通过优化参数,可以获得相对光滑、无毛刺(或毛刺极小)的切割边缘,减少后续处理工序。

激光切割铜箔面临的挑战与关键技术

铜箔激光切割的主要困难源于铜的物理特性:

1.高反射率:

铜对常用工业激光(如1μm左右波长的光纤激光器、YAG激光器)具有极高的反射率(>95%)。这意味着大部分入射激光能量会被反射掉,而不是被材料吸收用于切割。

挑战:需要更高的激光功率密度才能启动有效切割。反射的激光可能损坏激光器光学元件或周围设备。

解决方案:

使用短波长/高吸收率激光:紫外激光(如355nm)或绿光激光(如532nm)在铜表面的吸收率显著高于红外激光(1μm),能更有效地耦合能量,是切割薄铜箔(尤其是<35μm)的首选,虽然设备成本更高。 使用高峰值功率脉冲激光:纳秒、皮秒甚至飞秒脉冲激光器能产生极高的峰值功率,瞬间克服铜的高反射阈值,实现高效烧蚀,同时减少热影响。超快激光(皮秒、飞秒)效果尤佳,热影响极小。 优化光束模式和质量:高质量的光束(如单模光纤激光)能聚焦成更小的光斑,获得更高的功率密度。 表面处理(有时):对铜箔表面进行短暂处理(如轻微氧化或涂层)可暂时提高吸收率,但需谨慎,可能引入污染或额外工序。 2.高导热性: 铜是极好的热导体,热量会迅速从激光作用区域扩散到周围的材料中。 挑战: 能量难以局域化,需要更高的能量密度和更快的加工速度来防止热扩散导致切口过宽、热影响区扩大、材料翘曲变形甚至熔融粘连。 对于超薄铜箔,散热极快,更难积累足够热量进行切割。 解决方案: 脉冲激光:脉冲方式(尤其是短脉冲、超快脉冲)能将能量在极短时间内注入,在热量扩散之前完成材料去除。 高扫描速度:快速移动激光束,减少在单点的停留时间,限制热扩散。 精确控制脉冲参数:优化脉冲能量、频率、宽度和重叠率。 辅助气体:使用辅助气体(如氮气、压缩空气)吹走熔融物和蒸气,冷却切割区域,并防止氧化(氮气效果更好)。但气体压力需控制,避免吹动薄箔。 3.材料厚度极薄: 几微米到几十微米的厚度使得材料非常脆弱,易受热影响变形。 挑战: 极易因热输入不当而产生翘曲、褶皱、熔融珠粒(重铸层)或烧穿。 固定困难,需要非常平整的支撑和低应力的装夹方式(如真空吸附平台)。 解决方案: 超快激光(皮秒、飞秒):“冷加工”特性显著,几乎无热影响,是切割超薄铜箔的理想选择,但设备成本最高。 精密对焦和光斑控制:焦点位置必须非常精确。有时采用负离焦(焦点在材料内部)以获得稍大光斑,防止烧穿。 优化工艺窗口:在“刚好切透”和“热影响过大”之间寻找狭窄的最佳参数组合(功率、速度、频率、脉冲宽度、辅助气体)。 高质量支撑平台:平整的真空吸附平台是保证切割质量和精度的基础。 4.氧化与污染: 高温下铜容易氧化,形成氧化铜,影响边缘导电性和外观。 激光气化产生的铜蒸气可能凝结在材料表面或光学镜片上。 解决方案: 惰性气体保护:使用氮气或氩气作为辅助气体,有效防止切割边缘氧化。 有效的抽气除尘系统:及时排除加工区域的烟尘和蒸气,保护光学镜片和改善工作环境。 定期维护光学系统。 常用的激光器类型 1.紫外激光器(UVLaser,如355nm): 优点:铜吸收率高,热影响小,切割边缘光滑,精度极高,特别适合超精细切割(<35μm铜箔)。 缺点:设备成本和维护成本较高,切割速度相对光纤激光慢。 应用:FPC精密切割、覆盖膜开窗、精密打孔。 2.绿光激光器(GreenLaser,如532nm): 优点:吸收率也高于红外光,热影响相对较小,成本通常低于紫外激光。 缺点:功率和切割速度可能不如光纤激光。 应用:中等精度的薄铜箔切割、打标。 3.光纤激光器(FiberLaser,1064nm附近): 优点:功率高,光束质量好,运行成本低,切割速度快。纳秒级光纤激光器应用广泛。 缺点:铜吸收率低,反射风险高,热影响相对紫外/绿光大。切割更厚(>50μm)的铜箔或对热影响要求不极致时更具性价比。皮秒/飞秒光纤激光器能解决热影响问题,但成本极高。

应用:较厚铜箔切割、高速切割、对热影响有一定容忍度的场合。

4.超快激光器(皮秒/飞秒):

优点:热影响极小(近乎“冷加工”),切割质量极高,无熔融,几乎无毛刺和重铸层,对材料损伤最小。

缺点:设备极其昂贵,切割速度相对较慢。

应用:对热影响和边缘质量要求极高的超薄铜箔精密加工(如高端FPC、MEMS、医疗器件)。

结论

铜箔不仅可以用激光切割,而且在超薄、高精度、复杂形状和非接触加工需求领域,激光切割常常是不可替代或最优选的方案。关键在于根据铜箔的厚度、加工精度要求、边缘质量需求、生产效率和成本预算,选择合适的激光类型(尤其是波长和脉冲宽度)并精细优化工艺参数。

超薄铜箔(<35μm)、高精度、低热影响:紫外激光(355nm)和超快激光(皮秒/飞秒)是首选,尽管成本较高。 中等厚度铜箔(~35-100μm)、兼顾速度与成本:纳秒脉冲光纤激光器是主流选择,通过优化参数和气体保护也能达到良好效果。 对氧化敏感:必须使用惰性保护气体(如氮气)。 激光切割铜箔技术已广泛应用于柔性印刷电路板制造、锂电池电极(负极铜箔集流体)、RFID标签、薄膜太阳能电池、电磁屏蔽、精密传感器等领域。随着激光技术的持续进步(更高功率、更短波长、更短脉冲、更低成本),激光切割在铜箔加工中的应用将更加深入和普及。

点击右侧按钮,了解更多激光打标机报价方案。

铜箔切割刀

铜箔切割刀

铜箔切割刀:精密制造中的“无影利刃”

在电子元器件、新能源电池、柔性电路板等尖端制造领域,铜箔作为核心导电材料,其精密加工质量直接决定产品性能。铜箔切割刀,正是实现超薄铜箔(厚度常以微米计)高效、高质、无损伤分离的关键工具,堪称现代精密工业的“无影利刃”。

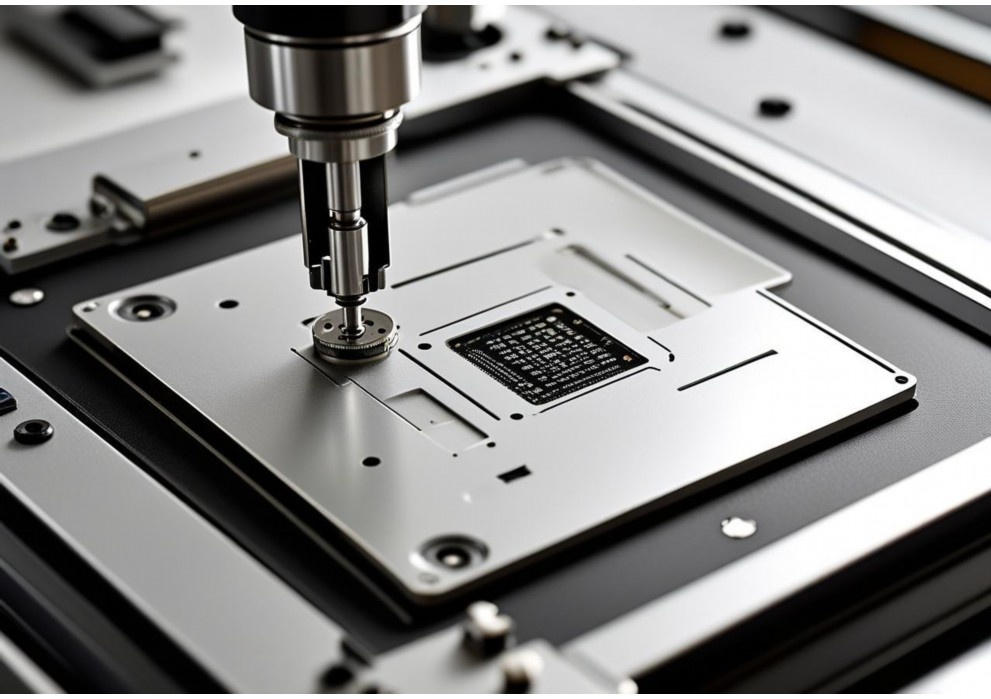

核心使命:实现超薄铜箔的“完美切割”

铜箔质地柔软、延展性强,极易在切割过程中产生毛刺、翻边、褶皱或内部应力损伤,影响后续工艺与最终产品导电性及可靠性。铜箔切割刀的核心使命在于:

精准分切:按预设尺寸、形状(如条状、片状、特定轮廓)精确分离铜箔。

边缘控制:确保切割边缘光滑、垂直、无毛刺、无撕裂,满足高精度电气连接要求。

零损伤保障:最大限度减少对铜箔本体(尤其是邻近切割线的区域)的物理损伤和微观应力。

高效稳定:适应高速连续生产节奏,保持长期切割质量的稳定性。

核心技术:材料、结构与精度的完美融合

一把高性能铜箔切割刀,是多项尖端技术的结晶:

1.超凡刃材:选用超细颗粒硬质合金(如钨钴类)、聚晶金刚石(PCD)或立方氮化硼(CBN)等材料。它们具备极高的硬度(HV可达3000以上)、耐磨性和热稳定性,确保刃口在长期切割铜箔时保持锋利,抵抗磨损,减少毛刺产生。

2.纳米级刃口处理:刃口经过精密研磨与抛光,达到镜面级光洁度(Ra值常小于0.1μm)。这种极致锋利的刃口能像“切黄油”般轻松划开铜箔,最大限度减少切割阻力和材料变形。

3.精密几何设计:刀刃角度(如前角、后角、楔角)经过精确计算与优化。较小的前角利于切入软质铜箔,特定的刃口微观形状设计能有效导引切屑,防止粘刀和边缘卷曲。刃口直线度误差需控制在微米级。

4.高刚性刀体:刀体采用高强度合金钢制造,经过热处理强化,具备极高的刚性和稳定性,确保在高速切割或承受侧向力时,刀刃不发生微变形,保证切割路径的绝对笔直。

应用场景:驱动高科技产业的核心工具

铜箔切割刀在以下领域不可或缺:

锂离子电池制造:精准分切正负极集流体铜箔(厚度6-12μm),要求边缘绝对洁净无毛刺,防止刺穿隔膜引发短路。切割精度直接影响电池安全性和能量密度。

印制电路板(PCB):切割柔性电路板(FPC)用压延铜箔或电解铜箔,用于制作精细线路、焊盘或屏蔽层。高精度切割是保证线路完整性和信号传输质量的基础。

电子元器件:分切用于电磁屏蔽、导电胶带、引线框架等场合的薄铜箔。

新能源与科研:在太阳能电池、薄膜器件、传感器等研发与生产中扮演关键角色。

选择与使用要点

匹配需求:根据铜箔厚度、材质(压延/电解)、切割速度、精度要求(如±0.05mm)选择合适材质(硬质合金/PCD/CBN)和刃口设计的刀具。

精密装夹:刀具必须牢固、精准地安装在切割设备(如分切机、模切机、激光切割辅助设备)上,保证垂直度和同心度,任何微小偏差都会导致切割不良。

参数优化:精确设定切割深度、速度、张力等参数。过深的切入或过高的张力极易导致铜箔变形或损伤基材(如有)。

维护与监控:定期检查刃口状态,及时进行专业修磨以恢复锋利度。建立刀具寿命管理系统,预防性更换,避免批量不良品产生。保持工作环境清洁,防止异物损伤刃口。

未来趋势:更智能、更集成、更环保

智能监控:集成传感器实时监测刀具磨损、温度、振动状态,实现预测性维护和工艺参数自动优化。

涂层技术:应用类金刚石(DLC)、氮化钛铝(AlTiN)等纳米涂层,进一步提升耐磨减摩性能,延长刀具寿命。

干式切割/微量润滑:减少或取消切削液使用,满足更严格的环保要求,降低成本并简化清洁工序。

与先进工艺融合:作为激光切割、超声振动切割等复合加工技术的关键组成部分,共同提升铜箔加工的极限精度与效率。

结语

铜箔切割刀,虽小却精,是支撑电子信息、新能源等战略产业高质量发展的基石性工具。其每一微米的精度提升、每一次刃口寿命的延长,都在推动着电子设备更轻薄、电池续航更持久、芯片性能更强大。在追求极致的精密制造舞台上,这把“无影利刃”将持续闪耀其不可或缺的光芒,静默无声地塑造着我们未来的科技图景。

请注意:以上内容约800字,聚焦于铜箔切割刀的核心价值、技术内涵、应用及发展趋势。如需具体品牌型号参数、对比测试数据或更深入的成本分析,请提供更详细的需求。

点击右侧按钮,了解更多激光打标机报价方案。

免责声明

本文内容通过AI工具智能整合而成,仅供参考,博特激光不对内容的真实、准确或完整作任何形式的承诺。如有任何问题或意见,您可以通过联系1224598712@qq.com进行反馈,博特激光科技收到您的反馈后将及时答复和处理。