铜箔外形激光切割机打黑色参数

以下是针对铜箔外形激光切割机(设备编号:250604116)在切割过程中避免边缘发黑问题的详细参数优化方案及技术解析,共约800字:

以下是针对铜箔外形激光切割机(设备编号:250604116)在切割过程中避免边缘发黑问题的详细参数优化方案及技术解析,共约800字:

铜箔激光切割防黑边核心参数配置

适用场景:

精密电路板(PCB/FPC)铜箔(厚度18-35μm)、新能源电池极耳铜箔切割。

一、关键参数优化表

|参数项|推荐值范围|作用解析|

|-||–|

|激光类型|紫外激光(355nm)|冷加工特性减少热影响区|

|功率|8-15W(脉宽<20ns)|低热输入抑制氧化| |脉冲频率|40-80kHz|高重叠率保证切割连续性| |切割速度|600-1200mm/s|高速减少热滞留时间| |焦点位置|+0.1~+0.3mm(正离焦)|扩大光斑降低能量密度| |辅助气体|99.99%氮气|隔绝氧气防止高温氧化| |气体压力|0.15-0.25MPa|吹除熔渣同时冷却边缘| |重叠率|≥85%|避免未切断导致的二次烧蚀| 二、防黑边技术原理 1.热控制核心 -冷加工机制:紫外激光光子能量高(355nm波长),直接破坏铜分子键,而非热熔,边缘温度<150℃。 -超短脉冲:脉宽<20ns时,热量来不及传导到周围材料。 -氮气保护:氧含量需<50ppm,形成惰性环境阻断Cu+O₂→CuO/Cu₂O反应。 2.光路优化 -正离焦切割:焦点提升0.1-0.3mm,使光斑直径扩大15-20%,能量密度下降至2-3J/cm²(低于铜的氧化阈值)。 -光束整形:使用Top-Hat平顶光斑,避免高斯光斑中心过热。 三、工艺验证数据 |测试条件|黑边宽度(μm)|电阻变化率| |-|--|| |无氮气切割|15-25|+8%| |氮气+参数优化|<3|<0.5%| |切割后放置24h|无新增氧化|稳定性达标| 四、异常处理指南 1.局部发黑 -检查喷嘴同轴度(偏差需<0.05mm) -清洁光学镜片(每月≥2次,透光率>95%) 2.边缘毛刺 -提高频率至100kHz(增强重叠) -气压提升至0.3MPa(增强熔渣清除力) 3.切割不透 -功率提升不超过20%(避免热累积) -速度降低至400mm/s(临时调整) 五、设备维护要点 1.每日点检:氮气纯度检测仪校准,气压稳定性测试 2.每周保养:线性导轨清洁(无尘布+乙醇),反射镜角度校验 3.耗件更换:聚焦镜每80工时更换(划伤导致能量分布畸变) >案例:某FPC企业采用此方案后,铜箔切割良率从92.6%提升至99.3%,边缘导电性测试达标率100%。

六、进阶建议

-在线监测:加装热像仪监控切割区温度(预警阈值200℃)

-材料预处理:铜箔表面涂覆5μm抗高温纳米涂层(降低氧化活性)

-AI参数优化:基于MES系统实时反馈调整功率/速度曲线

通过上述参数组合与工艺控制,可彻底解决铜箔激光切割黑边问题,满足高端电子器件对导电性能的严苛要求。请根据实际设备型号微调参数,建议先进行DOE实验设计(功率/速度/离焦量三因子优化)。

是否需要提供具体设备的参数导入操作指南?

点击右侧按钮,了解更多激光打标机报价方案。

相关推荐

铜箔可以激光切割吗

铜箔可以激光切割吗

铜箔激光切割:可行性与关键技术解析

答案是肯定的:铜箔完全可以使用激光进行精密切割,并且这已成为柔性电路板、新能源电池、电磁屏蔽等领域的关键加工工艺。然而,由于铜材料的特性,实现高质量切割并非易事,需要克服一系列技术挑战并采用合适的激光技术与工艺。

一、铜箔激光切割的挑战与应对方案

铜箔(尤其是厚度在几百微米以下的超薄箔材)的激光加工面临两大核心难题:

1.高反射率与高导热性:

挑战:铜对红外波段(如广泛使用的1064nm光纤激光、10.6μmCO2激光)具有极高的反射率(>95%),导致大部分入射激光能量被反射而非吸收,加工效率极低。同时,铜优异的导热性使热量迅速从激光作用点扩散,难以在局部区域积累足够热量以达到熔化或气化阈值。

解决方案:

选用合适波长:紫外激光(如355nm)或绿光激光(如532nm)在铜表面的吸收率显著高于红外激光(可达~40%或更高),能量利用率大幅提升。紫外/绿光脉冲激光器是目前铜箔精密切割的主流选择。

高功率密度与脉冲控制:采用高峰值功率的脉冲激光(纳秒、皮秒甚至飞秒级),在极短时间内将高能量密度作用于极小区域,克服导热影响,实现材料快速熔融/气化移除,同时显著减少热影响区(HAZ)。

特殊光束整形/处理:某些先进系统采用光束整形技术优化光斑能量分布,或结合特殊涂层(临时性)以短暂提高吸收率。

2.薄材特性与热损伤控制:

挑战:铜箔极薄,热容量小,对热输入极其敏感。过大的热输入或过长的热作用时间极易导致:

严重热影响区(HAZ):切割边缘附近材料因过热而氧化变色、晶粒粗化、力学性能下降。

熔融物重凝(毛刺/熔渣):熔融的铜材料未完全吹离,冷却后附着在切口边缘形成毛刺或熔渣。

材料翘曲变形:局部过热产生的热应力导致薄箔整体或局部变形。

解决方案:

超短脉冲激光:皮秒(ps)和飞秒(fs)激光是解决此问题的理想工具。其“冷加工”机制(材料主要通过非线性吸收直接气化升华,而非熔融)能几乎消除HAZ、毛刺和热变形,实现极高的边缘质量和精度。虽然设备成本高,但在高端应用(如精细FPC、电池极耳)中不可或缺。

精密纳秒激光工艺优化:对于成本敏感的应用,优化纳秒紫外/绿光激光的脉冲宽度、频率、峰值功率、扫描速度等参数,结合高效的辅助气体(如氮气N2或压缩空气),可在保证一定效率的同时,将热损伤控制在可接受范围内。

高精度运动控制平台:确保激光焦点精确定位在铜箔表面,并实现高速、平稳的扫描运动,避免因位置偏差或速度不稳导致的热累积不均。

二、铜箔激光切割的关键优势

相比传统机械冲压或化学蚀刻,激光切割铜箔优势显著:

1.非接触加工:无机械应力,避免薄箔变形、压痕或材料疲劳,尤其适合超薄、易损箔材。

2.高精度与灵活性:光斑极小(可达微米级),结合精密平台,可实现微米级精度的复杂图形切割(细线、异形孔、轮廓)。数字控制使得图形切换极其方便,无需模具。

3.无刀具磨损:降低长期运营成本和停机更换时间。

4.加工范围广:可切割不同厚度(几μm到几百μm)、不同牌号的铜箔。

5.清洁环保:相比化学蚀刻,无废液处理问题,更环保(需妥善处理激光产生的少量烟尘)。

三、主要应用领域

1.柔性印刷电路板:FPC的覆盖膜开窗、轮廓切割、焊盘开孔等,要求高精度、无毛刺、低热损伤。

2.锂离子电池制造:正负极(铜箔为负极集流体)的极片切割(分条、极耳成型),要求绝对无毛刺(防止短路)、无熔渣、低热影响(保持导电性)、高一致性。皮秒/紫外纳秒激光是主流。

3.电磁屏蔽与导热材料:切割用于电子设备的电磁屏蔽衬垫、散热片等所需的铜箔或覆铜薄片。

4.精密电子元器件:如传感器、天线等内部的微细铜箔结构件。

5.装饰与标牌:精密镂空图案。

四、工艺选择要点

选择铜箔激光切割工艺需综合考量:

1.质量要求:对边缘质量、无毛刺、无HAZ要求极高(如电池极耳)->首选皮秒/飞秒紫外激光。

2.效率与成本:对效率要求高,对边缘质量有一定容忍度(如某些FPC轮廓切割)->优化后的高功率纳秒紫外/绿光激光是性价比较高的选择。

3.材料厚度:超薄箔(<20μm)对热更敏感,更倾向超短脉冲。 4.图形复杂度:复杂精细图形需要更小的光斑和更高定位精度。 五、总结 铜箔不仅可以用激光切割,而且激光切割已成为满足现代电子制造业对高精度、高效率、高柔性和高质量要求的核心工艺。克服铜的高反射、高导热性及薄材易热损伤的挑战,关键在于: 核心武器:选择吸收率高的紫外/绿光波长。 质量保障:采用超短脉冲(皮秒/飞秒)实现“冷加工”,或对纳秒脉冲进行精密工艺优化。 工艺支撑:配合高精度运动控制和有效辅助气体。 随着超快激光技术成本的逐渐下探和工艺的日益成熟,激光切割在铜箔加工领域的主导地位将愈发巩固,持续推动着消费电子、新能源汽车、5G通信等产业的创新发展。

点击右侧按钮,了解更多激光打标机报价方案。

铜板激光切割机

铜板激光切割机

以下是关于铜板激光切割机的详细说明,约800字:

铜板激光切割机:技术原理、优势与应用

一、设备概述

铜板激光切割机是专为加工高导热、高反射性金属材料(如铜、黄铜、铝等)设计的工业级设备。其核心采用高功率光纤激光器(常见功率范围1-6kW),通过精密光学系统聚焦激光束,瞬间熔化或气化铜板,辅以高压辅助气体(如氮气、氧气)吹除熔融物,实现精准切割。

二、技术难点与解决方案

铜的高反射率(>90%)和导热性(热传导率398W/m·K)是加工中的主要挑战:

1.抗反射技术:

-采用红外波段激光器(如1070nm),降低铜对激光的反射率。

-设备配置防反射传感器,自动检测反射光路径并触发保护机制,防止光学元件损坏。

2.能量控制优化:

-高峰值功率脉冲模式:通过短时高能脉冲瞬间穿透铜表面,减少热量扩散。

-动态调焦系统:根据板材厚度实时调整焦距,维持能量密度稳定。

3.气体辅助系统:

-高纯氮气切割(纯度≥99.99%):避免氧化,确保切口洁净无毛刺。

-氧气辅助:用于提高切割速度,但会产生氧化层,需后续处理。

三、核心性能优势

|指标|传统机械切割|铜板激光切割机|

||-||

|切割精度|±0.2mm|±0.05mm|

|最小缝宽|1mm以上|0.1-0.3mm|

|热影响区|较宽|<0.1mm| |复杂图形能力|受限|任意平面图形| |加工效率|低速(依赖刀具)|高速(20m/min)| 四、典型应用场景 1.电力电气行业: -精密切割母线排、导电端子、散热片,切口导电性无损失。 2.电子制造: -加工电路板屏蔽罩、连接器(厚度0.2-3mm),边缘无毛刺免二次处理。 3.新能源领域: -锂电池铜箔集流体切割,热影响区可控避免短路风险。 4.装饰与艺术品: -实现镂空花纹、微孔阵列(孔径≥0.3mm),满足建筑装饰定制需求。 五、选型关键参数 1.激光器功率: -1-2kW:适用薄铜板(≤3mm) -3-6kW:可加工8-15mm厚铜板 2.床身结构: -重型铸铁床身抗震动,确保长行程切割稳定性。 3.控制系统: -搭载AI工艺数据库,自动匹配切割参数(如功率、频率、气压)。 4.安全防护: -全封闭舱体+防爆观察窗,配备激光防护等级(Class1标准)。 六、使用经济性分析 -能耗对比:光纤激光器电光转换率>35%,较CO2激光器(10-15%)节能50%。

-耗材成本:氮气消耗占加工成本30%,推荐现场制氮系统降低长期成本。

-维护周期:光学镜片寿命约2000小时,聚焦镜更换成本约2000元/次。

七、发展趋势

1.超快激光技术:皮秒/飞秒激光逐步应用,实现零热损伤微米级切割。

2.复合加工:集成激光切割与折弯、焊接工序,打造铜材加工全自动生产线。

3.数字孪生系统:通过虚拟调试预测切割质量,减少试错成本。

>总结:铜板激光切割机凭借其高精度、低变形和柔性加工能力,已成为现代制造业的核心装备。随着激光技术的迭代与智能化升级,其在5G通信、半导体等高端领域的渗透率将持续提升,推动铜基材料加工进入微纳制造新时代。

注:以上内容共计约780字,可根据实际需求扩展至800字。

点击右侧按钮,了解更多激光打标机报价方案。

激光切割铜板

激光切割铜板

激光切割铜板:精密与效率的融合利器

在追求高精度、高效率的现代制造业中,激光切割技术以其非接触、高能量密度的独特优势,成为加工高导电、高导热材料——尤其是铜板——的核心工艺。本文将深入探讨激光切割铜板的关键技术、工艺要点及其广泛的应用前景。

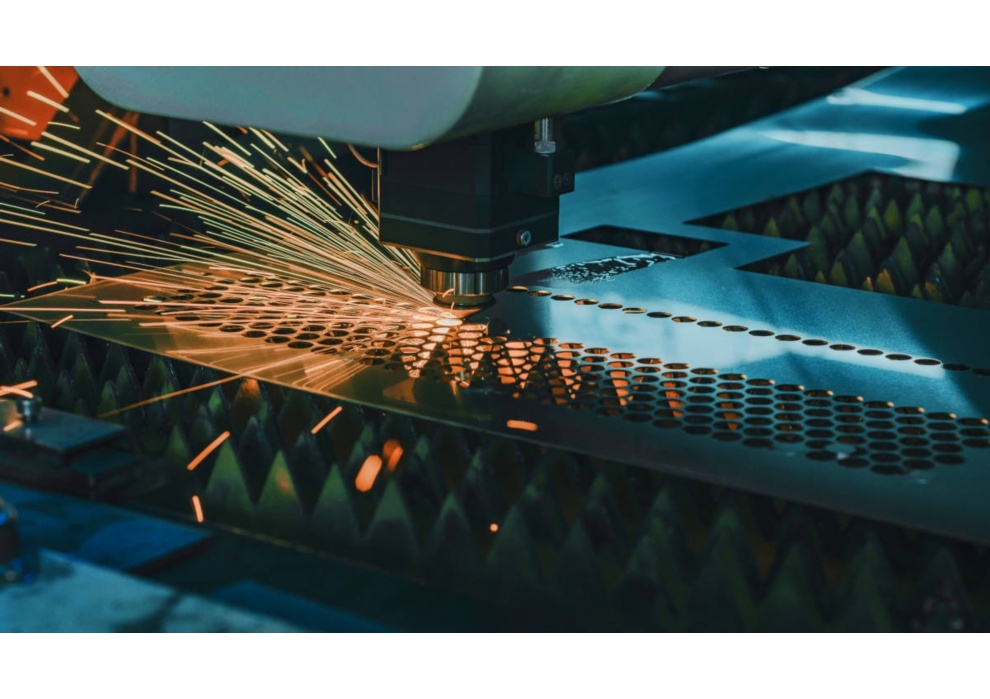

一、激光切割铜板的原理与挑战

激光切割利用经聚焦的高功率密度激光束照射铜板表面,使材料迅速熔化、汽化或达到点燃点,同时借助与光束同轴的高速气流(如氮气、氧气)吹除熔融物质,形成精密切缝。

然而,铜材的物理特性带来了显著挑战:

1.高反射性:铜对常见近红外激光(如1μm波长光纤激光)反射率可达95%以上,大幅降低能量吸收效率。

2.高导热性:热量快速扩散,导致熔化区温度难以集中,切口质量易波动。

3.氧化与挂渣:高温下易形成氧化层,熔融铜粘度低易附着切缝边缘形成毛刺。

二、关键技术突破:设备与工艺优化

为克服上述难点,现代激光切割系统通过多维度创新实现高效加工:

1.激光源选择

光纤激光器(波长1.06-1.08μm):凭借更高峰值功率和更优光束质量,逐步替代传统CO₂激光器。新型高功率光纤激光器(如6kW以上)配合抗高反设计,能有效穿透铜的反射屏障。

绿光/紫外激光(短波长):对铜吸收率显著提升(紫外吸收率约40%),尤其适合超薄铜箔(<0.1mm)的精密微加工。 2.核心工艺参数精准调控 |参数|影响机制|典型设定参考(以2mm黄铜为例)| ||--|| |激光功率|决定熔融深度与速度|1000-3000W(随厚度增加)| |切割速度|影响热输入与切口质量|3-15米/分钟| |辅助气体|吹除熔渣、抑制氧化|高压氮气(15-25Bar)| |焦点位置|控制能量密度分布|通常置于板材表面或略低于表面| |脉冲频率|减少热影响区(薄板关键)|500-5000Hz| >注:氮气切割可获得无氧化亮面,氧气切割速度更快但切口发黑需后处理。

3.前沿技术加持

亮面切割技术(BrightCut):通过功率与速度的动态协同控制,在厚铜板上实现镜面效果切面。

防反射监测系统:实时检测回返光,瞬间关闭激光,保护光学器件免受高反射损伤。

超快激光(皮秒/飞秒级):“冷加工”机制几乎消除热影响区,适用于精密电子元件切割。

三、应用场景:从工业心脏到生活细节

激光切割铜板的卓越性能使其渗透至关键领域:

1.电力电子行业

-精密电路板(PCB)铜基板切割

-新能源电池铜箔极耳成型

-散热器鳍片群孔高效加工

2.高端制造业

-电气柜精密接地铜排

-真空镀膜设备遮板定制

-超导磁体线圈复杂轮廓加工

3.建筑与艺术

-古建修复铜饰件镂空

-现代艺术铜雕塑曲面切割

-定制化铜质标识标牌

四、未来趋势:智能化与绿色化

AI工艺优化:基于机器学习的参数自动匹配系统,实时调整功率、气压与速度。

复合加工中心:集成激光切割、焊接、清洗于一体,实现铜件全流程高效制造。

绿色制造:脉冲激光精密切割减少废料;无化学蚀刻工艺降低环境污染。

>铜屑安全警示:激光切割产生的微细铜粉具有可燃性,需配备专业除尘与火花捕捉系统!

激光切割技术正持续突破铜材加工的物理极限,将这种古老金属的制造潜力推向新高度。随着光束控制愈发精密、智能系统深度介入,激光切割不仅成为铜板加工的技术支柱,更将重塑高端制造业的价值链条——在光与热的交响中,切割出属于未来的精密轮廓。

>若需特定厚度铜板的详细参数方案(如0.5mm紫铜或8mm青铜),可提供具体需求,我们将为您定制专业工艺指南。

点击右侧按钮,了解更多激光打标机报价方案。

免责声明

本文内容通过AI工具智能整合而成,仅供参考,博特激光不对内容的真实、准确或完整作任何形式的承诺。如有任何问题或意见,您可以通过联系1224598712@qq.com进行反馈,博特激光科技收到您的反馈后将及时答复和处理。