铜箔外形激光切割机结构

铜箔外形激光切割机结构解析

铜箔外形激光切割机结构解析

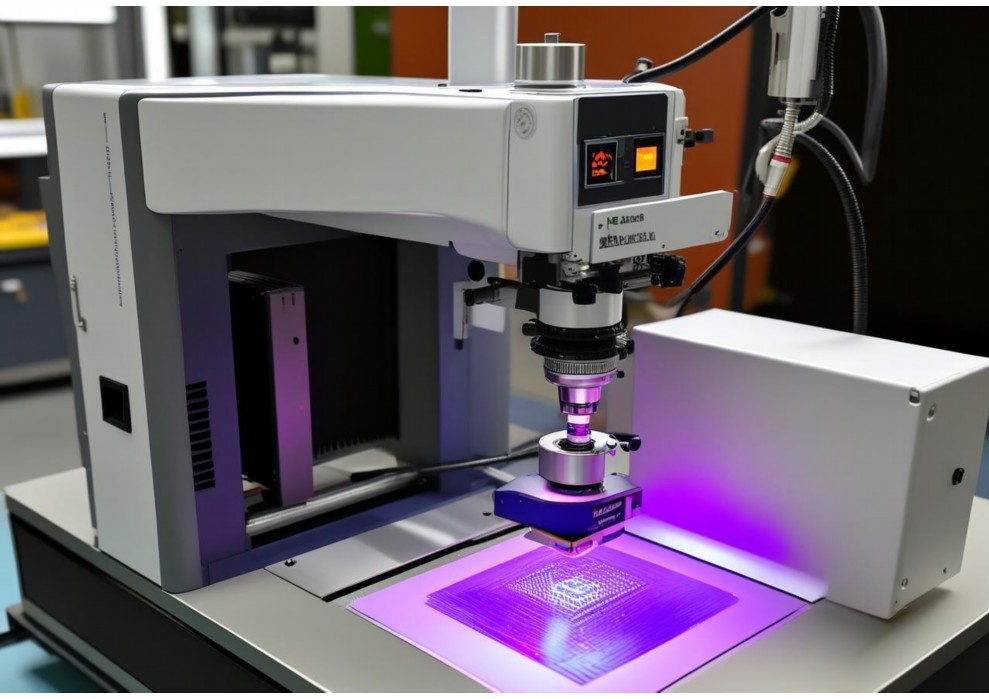

铜箔以其优异的导电性和延展性,在锂电池、PCB等领域广泛应用。其超薄(微米级)、高导热、易氧化等特性,对切割精度、热影响区控制和效率提出了严苛要求。激光切割凭借非接触、高精度、柔性化等优势成为首选,其核心结构设计是保障性能的关键:

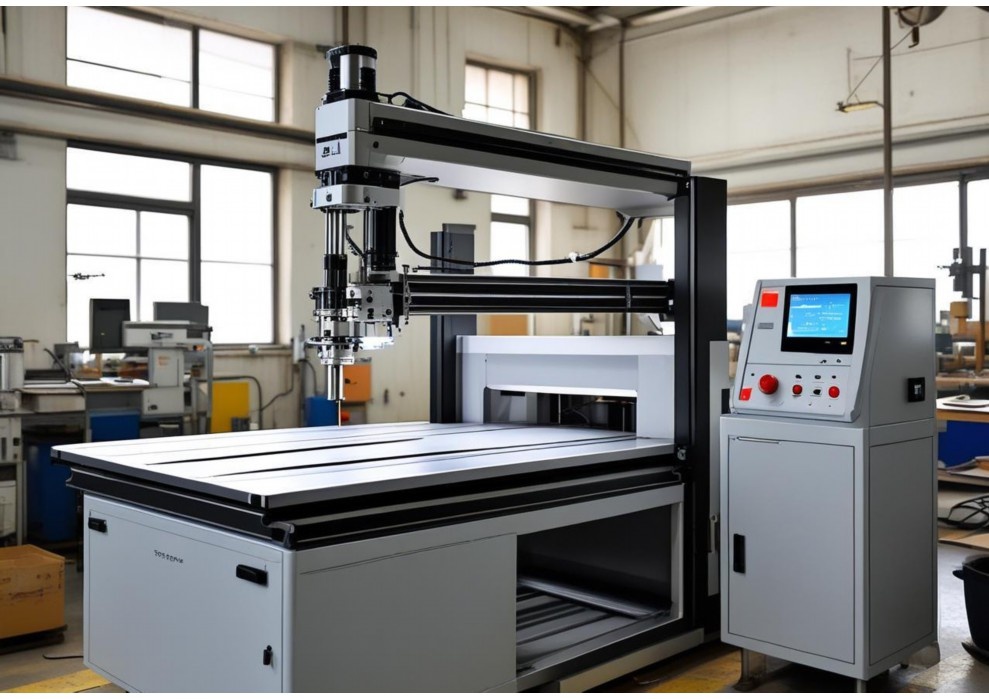

1.稳固基石:高刚性机架与精密运动平台

重型机架:采用优质铸铁或焊接钢结构,具备极高的固有频率和阻尼特性,有效吸收切割振动,为整机提供稳定基准,确保长期运行精度。

精密运动系统:核心是高速、高精度的XY线性平台。

传动:高精度滚珠丝杠或直线电机驱动,实现微米级定位与高速响应。

导向:精密级线性导轨(如HIWIN或THK品牌),提供超低摩擦、高刚性和优异的直线运动精度。

驱动:高性能交流伺服电机配合高分辨率编码器,实现闭环控制,重复定位精度可达±0.005mm甚至更高,满足铜箔精细轮廓切割需求。

2.核心能量源:高性能激光器与光学系统

激光器选择:

光纤激光器(主流):波长约1070nm,电光转换效率高(>30%),光束质量好(M²<1.2),维护简单。尤其适用于较厚铜箔(如>50μm)的高效切割。针对铜对红外光反射率高的问题,需优化工艺参数(高峰值功率、短脉冲)。

绿光/紫外激光器(高精度/超薄):波长分别为532nm和355nm(或266nm)。铜对短波长吸收率显著提高(尤其紫外),热影响区极小,切口更精细、无毛刺,是超薄铜箔(<18μm)及极高精度切割的理想选择,但成本与维护要求较高。 精密光学系统: 扩束镜:优化光束直径,匹配后续光学元件。 振镜扫描系统(可选):用于图形复杂、无需平台移动的场合,速度极快,但工作幅面相对较小。 聚焦镜:F-Theta场镜(配合振镜)或长工作距远心聚焦镜(配合平台),将激光能量精确聚焦成微米级光斑作用于铜箔表面。高质量镀膜确保高透射率和抗热损伤能力。 同轴视觉系统(关键):集成高分辨率CCD相机与同轴照明,实现精确定位(PatternRecognition)、自动对焦和切割过程实时监控,补偿材料形变或定位误差。 3.高效协同:辅助系统 高精度载台:真空吸附平台或精密针床,平整、牢固地固定薄软的铜箔,防止振动和热变形,是保证切割精度的基础。 高效除尘:集成高压抽吸系统(靠近切割头),及时强力抽走切割产生的微小金属粉尘和废气,保护光学镜片,维持切割质量,改善工作环境。 智能切割头:集成喷嘴、气体通路、电容/光学传感器(自动调焦)、保护镜片。辅助气体(通常为氮气N2)吹走熔渣、抑制氧化、冷却切口。 精密温控系统:激光器和光学系统通常需水冷(或风冷),维持核心部件在最佳工作温度,确保输出稳定性和寿命。 安全防护:全封闭外罩(带安全联锁)、激光防护玻璃窗、紧急停止按钮等,符合激光安全Class1标准。 4.智慧大脑:数控系统与软件 数控系统:高性能工业PC或多核运动控制器,高速处理G代码指令,精确协调平台运动、激光出光、振镜偏转(若使用)、气体开关、视觉定位等。 专业切割软件:支持CAD图形导入、自动路径优化(减少空程)、工艺参数数据库管理、自动寻边定位、切割过程模拟与监控、数据统计等,是提升易用性和效率的核心。 总结: 铜箔激光切割机是一个光、机、电、软、气高度集成的精密系统。其结构设计紧紧围绕超精密(微米级定位与光斑)、高速度(满足产线节拍)、低热损(极小HAZ)、高稳定性的核心目标。从稳固抗震的机架、高速精密的运动平台、针对铜优化的高光束质量激光源与光学系统,到智能化的控制软件和保障精度的同轴视觉与真空吸附,每一环节都经过精心设计与协同优化,共同确保在极薄铜箔上实现高效、洁净、无应力的高质量精细轮廓切割,满足高端电子制造领域的严苛需求。

点击右侧按钮,了解更多激光打标机报价方案。

相关推荐

铜箔外形激光切割机结构图

铜箔外形激光切割机结构图

以下是针对铜箔外形激光切割机(型号:250604069)的结构图技术说明,约800字:

铜箔外形激光切割机结构图技术说明

型号:250604069

核心功能:高精度切割铜箔(厚度0.01–0.2mm),应用于锂电池极耳、柔性电路板(FPCB)等精密电子元件制造。

一、整机结构框架

1.主体框架

-材料:航空铝合金+焊接钢架,兼具轻量化与抗振性。

-布局:龙门式双驱结构(X/Y轴同步控制),Z轴浮动调焦模块。

-尺寸:标准工作台面1200×800mm(可定制),封闭式防护舱(防氧化气帘系统)。

2.核心子系统划分

|模块|组成部件|功能|

|-|-|-|

|激光系统|光纤激光器(1064nm)、扩束镜、振镜扫描头|生成聚焦光束,执行高速切割轨迹|

|运动系统|直线电机/精密丝杠、光栅尺(±0.003mm)|驱动工作台/激光头精准定位|

|工作台|多孔真空吸附平台(分区控制)|固定超薄铜箔,防止材料位移|

|冷却系统|风冷/水冷机组(恒温±1℃)|保障激光器长时稳定运行|

|控制系统|IPC工控机+PLC、专用切割软件|路径规划、能量控制、实时监测|

|辅助系统|除尘单元(HEPA过滤)、CCD视觉对位|清洁切割环境,补偿材料形变误差|

二、关键结构细节

1.激光光学路径

-光路设计:激光器→光纤传导→准直镜→动态聚焦镜→振镜→F-Theta场镜(焦距254mm)。

-焦点控制:Z轴自动调焦模块,适应铜箔表面波动(±0.1mm容差)。

2.高精度传动系统

-X/Y轴:直线电机驱动,重复定位精度≤±3μm,最大速度120m/min。

-防抖设计:空气弹簧隔振底座,降低地面振动影响。

3.铜箔固定方案

-真空吸附:64分区独立控制,吸附力可调(0–80kPa),适应不同厚度铜箔。

-边缘压爪:气动柔性压边装置,防止翘曲。

4.实时质量监控

-CCD视觉系统:5μm分辨率相机,自动识别Mark点补偿切割路径。

-热影响区控制:激光功率闭环反馈(响应时间<1ms),确保切缝宽度≤30μm。 三、安全与环保设计 -防护舱体:IP54防护等级,防激光泄漏观察窗(OD6+)。 -废气处理:集成旋风除尘+活性炭过滤,处理切割产生的CuO微粒。 -急停系统:双回路安全电路,激光紧急关断时间<0.1秒。 四、技术参数示例 |项目|参数| |-|| |激光功率|300W/500W(可选)| |切割速度|≤20m/min(0.05mm铜箔)| |定位精度|±0.005mm| |最小切缝|0.015mm| |设备功耗|8kW(峰值)| 五、应用场景适配 1.锂电池制造:极耳T形切割、多极耳一次成型。 2.FPCB加工:精密切割导电线路,无毛刺无碳化。 3.电磁屏蔽层:定制化网格/镂空图案切割。 结构图核心标注要点 1.激光光路密封管道(标号①) 2.振镜扫描头角度校准螺钉(标号②) 3.真空吸附孔分布密度(标号③:孔距15mm) 4.除尘口负压值监测点(标号④) 5.紧急制动按钮位置(标号⑤:双侧配置) 该设备通过模块化设计平衡精度与效率,其结构核心在于振镜高速扫描+真空吸附微变形控制的协同,解决了超薄铜箔热传导导致的边缘熔瘤问题。结构图中需重点体现光路密封性、散热风道走向及安全联锁逻辑,确保符合IEC60825-1激光安全标准。

点击右侧按钮,了解更多激光打标机报价方案。

铜箔外形激光切割机结构组成

铜箔外形激光切割机结构组成

铜箔外形激光切割机结构组成详解

铜箔外形激光切割机是精密加工锂电池、柔性电路板等核心铜箔部件的高端设备,其结构设计围绕高精度、高效率、低热影响等核心需求展开。其核心结构组成如下:

一、精密基础框架与运动系统:高精定位的基石

高刚性床身/机架:采用矿物铸件、优质铸铁或精密焊接钢构,经严格时效处理,确保整体稳定性和抗振性,为高精度运动提供基础。

高精度直线运动系统:核心采用高刚性精密直线导轨、C级或更高精度滚珠丝杠或直线电机驱动,搭配高分辨率编码器实现纳米级反馈。

精密伺服驱动系统:高性能交流伺服电机与驱动器,确保运动平稳、响应快速、定位精准(通常可达±0.005mm或更高)。

大理石/陶瓷工作平台:提供超高平面度、热稳定性和绝缘性,确保铜箔放置平整,避免加工变形和静电损伤。平台常集成真空吸附系统,牢固固定超薄铜箔。

二、核心激光系统:能量精准释放之源

超短脉冲激光器:核心光源,普遍采用高光束质量、高重复频率的紫外(UV,如355nm)或绿光(如532nm)纳秒/皮秒/飞秒激光器。短波长易被铜吸收,超短脉冲可极大减少热影响区(HAZ),实现“冷加工”,避免毛刺、熔渣和热变形。

精密光束传输与整形:包含反射镜、扩束镜、准直镜等,确保激光能量高效、低损耗地传输至切割头,并对光束质量进行优化。

高速振镜扫描系统:核心切割执行单元。由高动态性能的振镜电机驱动反射镜片,实现激光焦点在工作面上的高速、精密二维偏转扫描,替代机械轴运动,极大提升切割复杂外形的速度和灵活性。

F-θ聚焦透镜:与振镜配合,确保激光束在不同扫描位置都能精确聚焦于同一焦平面,实现整个加工区域内切割线宽均匀一致。

同轴CCD视觉定位系统:集成于切割头内的高分辨率工业相机,通过特殊分光镜实现与激光光路同轴。实时捕捉铜箔表面特征(如定位标记、线路图形),实现自动对焦、精确定位(精度可达±0.01mm)和图形自动校正,补偿材料变形和放置误差。

三、智能控制系统:设备运行的“大脑”

主控计算机与运动控制卡:运行专用切割控制软件,处理图形文件(如DXF,Gerber),规划最优切割路径,精确协调振镜扫描与平台运动(若存在)。

激光器控制单元:精确调控激光器的出光功率、频率、脉冲宽度等参数,并与运动轨迹实时同步。

视觉处理系统:处理CCD图像,执行高精度定位、对焦、图形识别与补偿算法。

人机交互界面(HMI):触摸屏或工控机界面,提供直观的操作、参数设置、状态监控、文件管理和故障诊断功能。

四、辅助与保障系统:稳定高效运行的守护者

高效除尘系统:配备近轴吸尘嘴或封闭/半封闭工作腔,连接高性能过滤除尘器(HEPA/ULPA),实时强力抽走切割产生的微米级烟尘和碎屑,保护光学镜片、确保切割质量、维护洁净环境。

过程监控系统(可选):可能包含实时切割质量监测(如等离子体监测、背反射监测)、温度传感器等,用于工艺闭环控制和预警。

安全防护系统:激光安全联锁装置、防护罩、急停按钮、激光区域警示灯等,确保操作安全,符合Class1安全标准。

自动上下料系统(可选/高端配置):如机械手、精密对位平台等,实现卷料或片料的自动化、连续化生产,提升整体效率。

五、供气与冷却系统:

辅助气体系统:通常使用洁净干燥的空气或氮气,通过切割头喷嘴吹向切割点,辅助清除熔渣、保护光学镜片、并有一定冷却作用。

水冷系统:为激光器、振镜等关键发热部件提供稳定高效的循环冷却,保障其长时间可靠运行。

总结:

铜箔外形激光切割机是一个光、机、电、软、气高度集成的精密系统。其核心优势在于超短脉冲激光源与高速精密振镜扫描的结合,辅以高刚性结构、精密运动控制、同轴视觉定位以及高效除尘保障,共同实现了对超薄铜箔的无接触、微米级精度的“冷”切割,具有切缝窄、热影响小、无毛刺、无机械应力、柔性高等特点,完美满足新能源电池、高端电子等领域对铜箔极耳、导电片等关键部件高质量、高效率加工的严苛需求,是提升电池能量密度和安全性的关键工艺装备。技术的持续迭代,尤其是更高功率/更高重频超快激光器、更智能的视觉算法及自动化集成,正推动其性能和效率不断突破。

点击右侧按钮,了解更多激光打标机报价方案。

铜箔外形激光切割机结构原理

铜箔外形激光切割机结构原理

铜箔外形激光切割机结构原理详解

铜箔外形激光切割机是新能源电池(如锂电池)、电子电路等领域精密加工超薄铜箔的关键设备。其核心在于利用高能量密度激光束实现非接触式、高精度切割,满足铜箔外形轮廓的复杂、高效加工需求。其结构原理主要包括以下核心系统:

一、核心结构系统

1.高精度运动平台系统:

结构形式:多采用高刚性桥式或龙门式结构,确保稳定性。

驱动与传动:高性能伺服电机配合高精度滚珠丝杠或直线电机驱动,实现X/Y轴高速、高加速度(可达数g)及微米级(常达±0.01mm)定位精度。

导向:精密直线导轨或空气轴承,保证运动平顺、低摩擦、低振动。

工作台:真空吸附平台是核心,均匀分布吸附孔,产生强大负压,可靠固定薄如蝉翼(6μm-105μm)的铜箔,防止加工中移位或褶皱。

2.激光发生与光束传输系统:

激光源:核心关键。针对铜的高反射率特性:

绿光激光器(532nm):铜箔吸收率显著高于红外激光(如1064nm),效率高、热影响区小,是主流选择。

紫外激光器(355nm等):吸收率更高,热影响更小,适用于更精细切割,但成本更高。

光束传输:由反射镜组成的光路,将激光从发生器稳定引导至切割头。需保持光路洁净、准直。

3.精密激光切割头系统:

聚焦组件:核心是高精度聚焦透镜(F-Theta透镜),将平行激光束聚焦成极小的光斑(十几微米至几十微米)。

高度跟踪系统(Z轴自动对焦):

电容式或激光位移传感器:实时探测铜箔表面高度变化。

伺服驱动:快速调整切割头Z轴高度,保持焦点始终精确位于铜箔表面,这对保证切割质量和一致性至关重要。

辅助气体系统:喷嘴通入压缩空气或惰性气体(如氮气),吹除熔渣、保护镜片、抑制氧化、辅助切割过程。

4.计算机数控(CNC)与视觉系统:

CNC控制系统:大脑。接收CAD/CAM软件生成的切割路径指令,精确协调X/Y/Z轴运动、激光开关、功率调节、气体控制等。

机器视觉系统(通常可选或集成):

高分辨率CCD相机:识别铜箔上的Mark点(定位标记)。

图像处理软件:实现自动定位补偿,校正铜箔上料偏差,确保切割轮廓绝对精准。

5.除尘与安全防护系统:

高效除尘器:及时抽走切割产生的烟尘和微小颗粒,保护光学元件,维持洁净环境。

安全防护:全封闭外壳、安全联锁、激光防护观察窗等,保障操作安全。

二、工作原理流程

1.准备:铜箔平整铺于真空吸附台面,启动真空泵牢固吸附。

2.定位:视觉系统捕捉Mark点,计算位置偏差,CNC系统自动补偿修正切割路径。

3.对焦:高度传感器实时监测表面,Z轴伺服驱动切割头动态调焦。

4.切割:

CNC控制运动平台按预定轨迹高速移动。

激光器按指令输出高能脉冲/连续激光束。

激光束经传输、聚焦形成极小高能光斑,照射铜箔表面。

铜箔瞬间吸收光能(绿/紫外光吸收率高),材料急剧升温至熔融甚至气化。

辅助气体吹走熔融/气化物质,形成切割缝。

5.完成:运动平台完成路径,激光关闭,得到所需外形轮廓的铜箔部件。

三、针对铜箔加工的关键技术要点

激光波长选择:绿光/紫外光的高吸收率是高效加工铜箔的前提。

精密温控:严格控制热输入,避免铜箔边缘熔融塌陷、翘曲或烧蚀过度。

高速高精运动:满足复杂轮廓和高效生产需求。

可靠真空吸附:保证超薄材料加工稳定性。

实时动态对焦:补偿材料起伏,确保切割质量均匀一致。

总结

铜箔外形激光切割机通过高精度机械平台、专用波长激光源、精密光学聚焦、实时高度跟踪、智能CNC控制及真空固定等系统的协同作用,实现了对超薄、高反射铜箔材料的非接触、高精度、高效率、低热影响外形切割,是现代精密制造业,特别是新能源电池产业不可或缺的核心装备。其技术核心在于克服铜的高反射特性并实现对超薄材料的精密稳定加工控制。

点击右侧按钮,了解更多激光打标机报价方案。

免责声明

本文内容通过AI工具智能整合而成,仅供参考,博特激光不对内容的真实、准确或完整作任何形式的承诺。如有任何问题或意见,您可以通过联系1224598712@qq.com进行反馈,博特激光科技收到您的反馈后将及时答复和处理。