陶瓷基板切割机工作流程详解

陶瓷基板切割机工作流程详解

陶瓷基板切割机工作流程详解

一、设备准备阶段

陶瓷基板切割机工作前需进行全面的准备工作:

1. 设备检查:确认切割机各部件完好无损,检查主轴、导轨、传动系统等关键部件状态

2. 刀具选择:根据陶瓷基板材质和厚度选择合适的金刚石切割刀片,通常厚度在0.1-0.3mm之间

3. 参数设置:输入切割程序,设定切割速度(通常2000-8000rpm)、进给速度(10-50mm/s)和切割深度

4. 冷却系统准备:配置专用冷却液(去离子水或特殊冷却剂),防止切割过程中产生过热

二、基板装载与定位

1. 清洁工作台:使用无尘布和酒精清洁真空吸附工作台面

2. 基板放置:将陶瓷基板(Al₂O₃或AlN材质)平整放置于工作台上

3. 真空吸附:启动真空泵(真空度通常维持在-80kPa至-90kPa),确保基板固定不位移

4. 视觉定位:通过CCD相机进行高精度对位(精度可达±5μm),识别预设切割道和定位标记

三、切割加工阶段

1. 刀具预热:空转主轴1-2分钟使刀具达到稳定工作温度

2. 自动对高:使用激光测高仪或接触式探头确定刀具与基板的相对高度

3. 切割执行:

– 采用多段式切割策略:先浅切划痕(0.1-0.2mm深),再完全切断

– X/Y轴联动控制,实现直线、曲线等各种切割路径

– 实时监控切割状态,通过声发射传感器检测刀具磨损情况

4. 冷却液喷射:持续喷射冷却液(流量2-5L/min),及时带走切削热和碎屑

四、质量检测环节

1. 尺寸检测:使用光学测量仪检查切割尺寸精度(±10μm内为合格)

2. 边缘检测:显微镜观察切割边缘质量,要求无崩边(崩边尺寸<50μm) 3. 表面检查:确认无裂纹、无热损伤等缺陷 4. 电气测试:对功能性陶瓷基板进行导通测试(电阻值符合规格要求) 五、设备维护与清洁 1. 碎屑清理:使用专用吸尘设备清除工作区域陶瓷粉尘 2. 刀具保养:检查刀片磨损情况,必要时进行修整或更换(通常寿命为20-30km切割长度) 3. 导轨润滑:补充直线导轨专用润滑油 4. 系统校准:定期进行光学系统和机械系统的精度校准 六、安全注意事项 1. 操作人员需佩戴防护眼镜和防尘口罩 2. 设备运行时禁止打开防护罩 3. 紧急停止按钮必须保持可用状态 4. 定期检查电气系统绝缘性能 陶瓷基板切割机通过上述精密的工作流程,能够实现0.01mm级别的切割精度,满足电子封装、LED、功率模块等领域对陶瓷基板的高精度加工需求。整个过程约需5-15分钟(视基板尺寸和切割复杂度而定),实现了高效率、高精度的自动化生产。

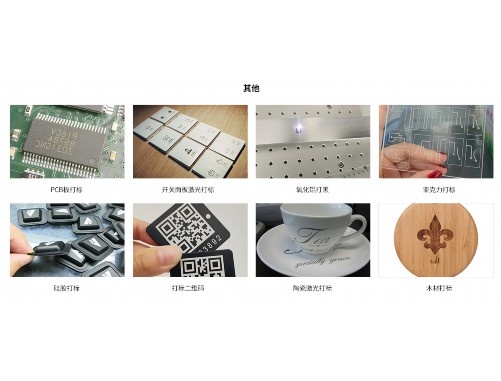

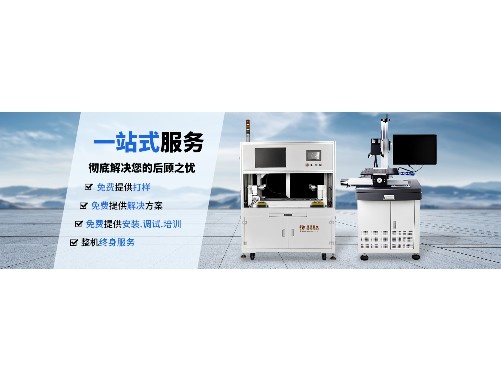

点击右侧按钮,了解更多激光打标机报价方案。

相关推荐

陶瓷基板公司

陶瓷基板公司

陶瓷基板行业分析报告

一、行业概述

陶瓷基板是一种以氧化铝(Al₂O₃)、氮化铝(AlN)、氮化硅(Si₃N₄)等陶瓷材料为核心的高性能电子基板,凭借其优异的导热性、绝缘性、耐高温性和化学稳定性,广泛应用于功率电子、LED封装、半导体激光器、汽车电子及航空航天等领域。随着5G通信、新能源车、光伏储能等产业的爆发,陶瓷基板市场需求呈现高速增长态势。

二、核心应用领域

1. 功率电子模块(占比约40%):

新能源车逆变器、工业变频器等IGBT模块依赖陶瓷基板(如DCB覆铜陶瓷基板)实现高功率密度散热,全球市场规模预计2025年突破20亿美元。

2. LED封装(占比30%):

高端LED照明和Mini/Micro LED显示需采用陶瓷基板(如COB封装),以解决芯片级散热问题,中国LED陶瓷基板市场规模年增速超15%。

3. 半导体设备:

射频器件(如5G基站GaN放大器)和激光二极管依赖低温共烧陶瓷(LTCC)基板,要求介电损耗<0.001。

三、技术壁垒与竞争格局

– 材料工艺壁垒:

高导热氮化铝基板(热导率≥170W/mK)需控制氧杂质含量<0.8%,日本京瓷(Kyocera)和德国罗杰斯(Rogers)占据全球60%高端市场份额。

– 中国企业突破:

三环集团、富乐华(Ferrotec旗下)等企业已实现DPC(直接镀铜)工艺量产,但AMB(活性金属钎焊)基板仍依赖进口钎料(如AgCuTi合金)。

四、市场驱动因素

1. 新能源产业爆发:

2023年全球新能源汽车销量达1500万辆,带动车规级陶瓷基板需求增长40%以上,特斯拉4680电池模组均采用陶瓷散热衬板。

2. 第三代半导体升级:

SiC/GaN器件工作温度超200℃,传统有机基板无法满足需求,碳化硅模块配套陶瓷基板价格达传统FR-4基板的50倍。

3. 政策支持:

中国”十四五”电子材料规划将高热导陶瓷基板列为攻关重点,江苏、广东等地对国产化项目给予30%设备补贴。

五、挑战与趋势

– 成本压力:

高纯氧化铝粉体(99.9%)价格超$200/kg,中国企业正开发流延成型工艺降低生产成本。

– 技术迭代:

三维陶瓷基板(如TSV穿孔技术)成为芯片封装新方向,日本NGK已实现5μm线宽加工精度。

– 替代风险:

纳米银胶烧结等新型连接技术可能部分替代传统陶瓷基板功能。

六、典型企业案例

三环集团(300408.SZ):

– 国内陶瓷基板龙头,2023年营收42亿元,其中电子元件占比58%

– 建成全球最大氮化铝基板产线(月产能50万片)

– 技术指标:AlN基板热导率≥180W/mK,介电强度>15kV/mm

七、未来发展预测

全球陶瓷基板市场规模预计将从2023年的38亿美元增长至2028年的72亿美元(CAGR 13.7%),其中中国市场份额将提升至35%。具备材料-工艺-设备全链条能力的企业将主导中高端市场,行业可能迎来并购整合潮。

(注:本报告数据来源于SEMI、Yole Développement及上市公司年报,实际投资需结合企业尽调。)

点击右侧按钮,了解更多激光打标机报价方案。

陶瓷基板工艺流程

陶瓷基板工艺流程

陶瓷基板工艺流程详解

陶瓷基板作为电子封装、LED照明、功率模块等领域的核心材料,其制备工艺直接影响产品的性能和可靠性。以下是陶瓷基板的主要工艺流程,涵盖从原材料处理到最终成品的全流程。

1. 原材料准备

陶瓷基板的常用材料包括氧化铝(Al₂O₃)、氮化铝(AlN)、氧化铍(BeO)等。选择依据包括导热性、绝缘性、机械强度等需求。

– 粉体制备:通过化学合成或机械研磨获得高纯度、超细(微米级或纳米级)陶瓷粉末。

– 添加剂调配:加入烧结助剂(如MgO、Y₂O₃)、粘结剂(如PVA)、塑化剂等,以改善成型和烧结性能。

2. 浆料制备

将陶瓷粉末与有机溶剂、分散剂混合,通过球磨或搅拌形成均匀浆料。关键控制点:

– 粘度调节:确保浆料适合后续流延或印刷工艺。

– 除气处理:真空脱泡以避免成品气孔缺陷。

3. 成型工艺

根据基板厚度和形状需求选择不同方法:

– 流延成型(Tape Casting):浆料通过刮刀铺展在PET膜上,干燥后形成柔性生坯带(厚度通常10–200μm)。适用于多层基板。

– 干压成型:粉末填入模具,高压(50–200MPa)压制为坯体,适合简单厚板。

– 注塑成型:用于复杂三维结构,但成本较高。

4. 生坯加工

– 切割与打孔:激光或机械切割生坯至设计尺寸,钻孔形成通孔(Via)。

– 层压(多层基板):生坯片叠加后热压键合,通孔填充导电浆料(如钨、钼)以实现层间互联。

5. 排胶(Debinding)

在300–600℃的低温炉中缓慢升温,去除有机粘结剂。需精确控温以防坯体开裂。

6. 高温烧结

核心工序,分为常压烧结或热压烧结(HP):

– 温度曲线:Al₂O₃通常在1500–1600℃烧结,AlN需1800℃以上(需氮气保护)。

– 致密化:陶瓷颗粒扩散结合,孔隙率降至<5%。AlN需添加Y₂O₃促进烧结。 7. 表面金属化 为基板赋予导电层,常用方法: - 厚膜工艺:丝网印刷银(Ag)、金(Au)或铜(Cu)浆料,低温烧结(850℃)。 - 薄膜工艺:溅射或蒸镀Ti/Ni/Au多层薄膜,结合光刻技术制作精细线路。 - 直接覆铜(DPC):铜箔通过高温共晶键合(AlN需表面氧化处理)。 8. 精密加工 - 激光切割:高精度分割基板,边缘无崩裂。 - 表面抛光:Ra<0.1μm以满足芯片贴装要求。 - 镀镍/金:提高焊接性和抗氧化性。 9. 检测与品控 - 性能测试:导热系数(激光闪光法)、介电强度、线膨胀系数(CTE)匹配性。 - 缺陷检测:X射线探伤内部裂纹,AOI(自动光学检测)检查线路完整性。 10. 应用与封装 完成后的基板通过: - 芯片贴装:共晶焊或导电胶粘接半导体器件。 - 引线键合:金线或铜线连接电极。 - 塑封或金属壳封装:保护电路免受环境侵蚀。 关键工艺挑战 - 烧结变形控制:通过优化升温速率和夹具设计减少翘曲。 - 金属-陶瓷界面结合:需匹配CTE并优化表面粗糙度。 - 微孔加工精度:激光钻孔孔径可小至50μm,需避免热影响区。 发展趋势 - 低温共烧陶瓷(LTCC):集成无源元件,用于高频通信。 - 三维立体电路:通过多层堆叠实现高密度互联。 陶瓷基板工艺融合了材料科学、精密制造和电子工程,其技术进步将持续推动高功率、高频电子器件的发展。

点击右侧按钮,了解更多激光打标机报价方案。

瓷砖机械切割机

瓷砖机械切割机

切割的暴力美学:瓷砖机械切割机与人类对完美的隐秘渴望

在建筑工地的某个角落,一台瓷砖机械切割机正在工作。锋利的金刚石刀片以每分钟数千转的速度旋转,与瓷砖表面接触的瞬间,火花四溅,尖锐的摩擦声划破空气。几秒钟后,一块原本完整的瓷砖被完美地一分为二,切口平整如镜,边缘几乎不需要任何后续处理。这种看似简单的工业场景,实则蕴含着一个关于人类文明的深刻隐喻:我们不断发明更精密的工具,不仅是为了提高效率,更是为了满足内心深处对几何完美的病态追求。

人类对直线的痴迷可以追溯到文明的黎明时期。考古学家发现,最早的人造直线出现在约公元前5000年的美索不达米亚,那是用原始工具在泥板上刻画的痕迹。古埃及人建造金字塔时,已经掌握了惊人的直线切割技术,他们用铜锯和研磨砂将石灰石切割成几乎完美的几何形状。文艺复兴时期,达芬奇在笔记本上画满了各种切割工具的草图,他写道:”自然界中不存在真正的直线,只有人类的心灵能够构想并创造它。”这种对直线的执着追求,在工业革命后达到了顶峰。1851年,伦敦世界博览会上展出的蒸汽动力大理石切割机震惊了世界,它能够在几分钟内完成手工需要数小时才能达到的精度。从那时起,机械切割技术的发展便一发不可收拾,直至今天我们看到的各种高精度数控切割设备。

现代瓷砖机械切割机是这种千年追求的最新结晶。一台中等规格的瓷砖切割机通常配备3-5马力的电动机,驱动直径110-125mm的金刚石刀片,转速可达13000转/分钟。水冷系统的加入使得刀片温度保持在50℃以下,确保切割精度不受热变形影响。数字角度调节装置允许操作者以0.5°为增量调整切割角度,而激光引导系统则能确保切割线条的精确度在0.1mm以内。这些技术参数背后,是人类对”完美切割”近乎偏执的追求。德国哲学家海德格尔在《技术的追问》中曾警告,当技术不再是手段而成为目的本身时,人类就面临着异化的危险。我们发明了能够切割完美直线的机器,却可能在这过程中切割掉了自己与自然世界的有机联系。

在建筑工地上,熟练的切割机操作工发展出了一套独特的身体技艺。他们能够通过机器振动频率的变化判断刀片的磨损程度,通过声音辨别瓷砖材质的细微差别。一位有二十年经验的老师傅说:”好的切割不在于机器有多先进,而在于你能否与机器对话。”这种人与机器之间的默契,创造了一种新型的”身体知识”,法国社会学家莫斯称之为”身体技术”。然而,这种技艺正在被全自动数控切割机取代。新一代机器只需要输入CAD图纸,就能自动完成所有切割工作,精度更高,速度更快。这是进步还是另一种形式的异化?当我们把切割的决策权完全交给算法时,是否也切割掉了工匠与材料之间那种微妙的身体对话?

瓷砖切割机的进化史反映了现代性中的一个核心矛盾:我们既渴望标准化的完美,又怀念手工的独特性。意大利建筑师卡洛·斯卡帕以善于运用手工切割的瓷砖而闻名,他坚持认为:”机器切割的完美线条缺乏温度,而手工的不规则中蕴含着生命。”然而在当代建筑中,我们看到的却是越来越多的标准化瓷砖和完美接缝。这种现象背后是效率至上的现代性逻辑——时间就是金钱,精度就是质量。但值得追问的是,当我们用机器实现了几何完美,是否也失去了某种建筑应有的”人性尺度”?日本建筑师安藤忠雄的”清水混凝土”故意保留模板接缝和浇筑痕迹,恰恰是对这种机器完美的一种反抗。

瓷砖机械切割机不仅是一种生产工具,更是现代心灵的一面镜子。在那些完美的切口和直角中,我们看到的是人类试图通过技术掌控物质世界的欲望,是将混沌的自然纳入几何秩序的野心。法国哲学家福柯曾指出,现代社会是一个”规训社会”,通过各种技术手段实现对身体和空间的精确控制。瓷砖切割机正是这种规训逻辑的物化体现——它将原本具有自然变异的黏土制品,转变为符合严格尺寸标准的建筑材料。

或许,我们需要重新思考完美切割的意义。在追求技术精度的同时,保留材料本身的特性和工匠的创造力,在标准化与独特性之间寻找平衡。下一次当你看到一台瓷砖切割机工作时,不妨想一想:我们切割的不仅是瓷砖,还有我们与物质世界的关系。那些飞溅的火花,既是工业文明的闪光,也是人类试图在混沌中创造秩序的永恒挣扎的象征。

点击右侧按钮,了解更多激光打标机报价方案。

免责声明

本文内容通过AI工具智能整合而成,仅供参考,博特激光不对内容的真实、准确或完整作任何形式的承诺。如有任何问题或意见,您可以通过联系1224598712@qq.com进行反馈,博特激光科技收到您的反馈后将及时答复和处理。