陶瓷基板切割机参数设置详解

陶瓷基板切割机参数设置详解

陶瓷基板切割机参数设置详解

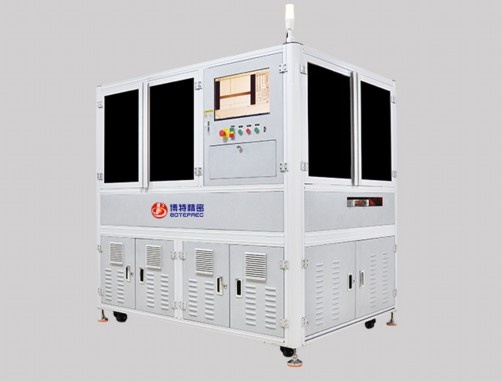

一、设备概述

陶瓷基板切割机是专门用于切割氧化铝(Al₂O₃)、氮化铝(AlN)等陶瓷基板的高精度设备,广泛应用于电子元器件、LED、功率模块等领域。其核心参数设置直接影响切割质量、效率和刀具寿命。

二、关键参数设置要点

1. 主轴参数

– 转速设置:通常设置在30,000-60,000rpm之间

薄板(0.2-0.5mm):40,000-60,000rpm

中厚板(0.5-1.0mm):35,000-45,000rpm

厚板(1.0mm以上):30,000-40,000rpm

– 旋转方向:一般为顺时针方向(从主轴向下看)

2. 进给参数

– 切割速度:50-300mm/min

精细切割:50-150mm/min

常规切割:150-250mm/min

粗切割:250-300mm/min

– 进刀速度:通常为切割速度的1/3-1/2

– 退刀速度:可设置为进刀速度的1.5-2倍

3. 切割深度参数

– 单次切割深度:建议不超过刀具直径的1/3

Φ0.5mm刀具:≤0.15mm/次

Φ1.0mm刀具:≤0.3mm/次

– 总切割深度:应略大于基板厚度(通常多0.05-0.1mm)

4. 刀具选择参数

– 刀具材质:金刚石涂层硬质合金刀具最优

– 刀具直径:

精细切割:Φ0.3-0.5mm

常规切割:Φ0.5-1.0mm

粗切割:Φ1.0-2.0mm

– 刃数选择:2刃适用于大多数情况,4刃适合高效率切割

5. 冷却参数

– 冷却方式:建议使用微量润滑(MQL)或水基冷却液

– 冷却液流量:50-200ml/min

– 喷射角度:30-45°为佳

三、特殊材料参数调整

1. 氧化铝陶瓷(96%):

– 转速可适当降低10-15%

– 进给速度提高5-10%

2. 氮化铝陶瓷:

– 转速提高10-20%

– 进给速度降低10-15%

– 建议使用更锋利的刀具

3. 多层陶瓷基板:

– 采用渐进式切割参数

– 表层:较高转速,较低进给

– 中间层:中等参数

– 底层:较低转速,较高进给

四、常见问题参数调整

1. 边缘崩缺:

– 降低进给速度20-30%

– 提高转速10-15%

– 检查刀具磨损情况

2. 切割面粗糙:

– 降低转速5-10%

– 减小单次切割深度

– 增加冷却液流量

3. 刀具寿命短:

– 检查转速是否过高

– 调整进给速度与转速的匹配关系

– 确保冷却系统正常工作

五、参数优化建议

1. 采用”试切法”逐步优化参数:

– 先以保守参数试切

– 每次只调整一个参数(5-10%幅度)

– 记录每次调整后的切割效果

2. 建立参数数据库:

– 按材料类型、厚度分类存储最优参数

– 记录刀具寿命与参数关系

3. 定期校验设备:

– 主轴径向跳动应≤0.005mm

– 工作台平面度应≤0.01mm/m²

正确的参数设置可提高切割质量30%以上,延长刀具寿命50%-100%,建议操作人员充分理解各参数间的相互关系,根据实际切割效果进行微调。

点击右侧按钮,了解更多激光打标机报价方案。

相关推荐

激光切割机参数设置

激光切割机参数设置

激光切割机参数设置指南

激光切割机的参数设置直接影响切割质量、效率和设备寿命。合理的参数组合能够确保切缝光滑、材料利用率高,同时避免过度烧蚀或能量浪费。以下是激光切割机关键参数的详细说明及设置建议。

一、核心参数解析

1. 激光功率(W)

– 作用:决定激光束的能量强度,影响切割深度和速度。

– 设置建议:

– 薄板材料(如1mm不锈钢):300-500W

– 中厚板(如5mm碳钢):1000-2000W

– 高反射材料(铝、铜):需提高功率20%-30%以克服反射损耗。

– 注意:功率过高可能导致材料烧蚀或热变形,过低则无法穿透。

2. 切割速度(mm/min)

– 作用:激光头移动速度,与功率协同影响切割效果。

– 设置建议:

– 薄板:6000-12000 mm/min

– 厚板:500-2000 mm/min

– 匹配原则:功率提高时,速度需同步增加以避免过热。

3. 脉冲频率(Hz)

– 适用场景:主要用于脉冲激光器(如切割精密图案或高反材料)。

– 设置建议:

– 不锈钢精细切割:500-1000Hz

– 铝材切割:100-300Hz(低频减少反射干扰)。

4. 焦点位置

– 作用:激光束聚焦点的位置,影响切缝宽度和能量密度。

– 调整方法:

– 切割厚板:焦点置于材料表面以下1/3厚度处。

– 薄板或精细切割:焦点位于材料表面。

– 测试建议:通过试切不同焦点位置观察切缝质量。

5. 辅助气体及压力

– 气体类型:

– 氧气:用于碳钢切割,助燃提高速度(压力0.8-1.2MPa)。

– 氮气:用于不锈钢、铝,防止氧化(压力1.5-2.5MPa)。

– 空气:低成本替代,适合非金属或薄板(压力0.3-0.6MPa)。

– 关键点:气体纯度需≥99.9%(尤其氮气),否则可能导致切边发黄。

二、材料与参数对应表

| 材料类型 | 厚度(mm) | 功率(W) | 速度(mm/min) | 气体压力(MPa) |

|-||–|-|–|

| 不锈钢| 1 | 500 | 8000 | 氮气 1.8 |

| 碳钢 | 3 | 1500| 3000 | 氧气 1.0 |

| 铝板 | 2 | 1000| 4000 | 氮气 2.0 |

| 亚克力| 5 | 300 | 2000 | 空气 0.4 |

三、高级参数优化

1. 穿孔参数

– 延时设置:厚板穿孔需增加延时(0.5-2秒)避免溅射污染镜片。

– 渐进式功率:初始低功率(30%)穿孔,逐步增加至100%保护喷嘴。

2. 拐角补偿

– 问题:高速切割时拐角易过烧。

– 解决方案:降低拐角处速度30%-50%,或启用“圆角过渡”功能。

3. 分层切割

– 适用场景:超厚材料(如20mm以上)。

– 方法:分多次切割,每次深度递增,间隔冷却时间。

四、常见问题及对策

1. 切缝粗糙

– 原因:速度过快或功率不足。

– 调整:降低速度10%-20%或提高功率50-100W。

2. 底部挂渣

– 原因:气体压力不足或焦点偏移。

– 检查:确认气体管路无泄漏,重新校准焦点。

3. 镜片保护

– 建议:每8小时清洁镜片,定期检查光路准直度。

五、安全与维护

1. 日常检查:

– 冷却系统水温(建议20-25℃)。

– 导轨润滑状态(每周添加专用油脂)。

2. 参数保存:

– 为常用材料建立参数库,避免重复调试。

通过系统化参数设置和持续优化,可显著提升激光切割机的加工质量与经济效益。建议每次更换材料时进行试切验证,并记录最佳参数组合。

点击右侧按钮,了解更多激光打标机报价方案。

陶瓷基板公司

陶瓷基板公司

被遗忘的”工业骨骼”:陶瓷基板产业背后的隐形战争

在科技日新月异的今天,人们为芯片的算力竞赛欢呼,为电池的能量密度突破惊叹,却鲜少有人关注到支撑这些高科技产品的”工业骨骼”—陶瓷基板。这家年营收2.5亿的陶瓷基板公司,正是这个隐形战场中的一名战士。陶瓷基板虽不似终端产品那样引人注目,却在半导体封装、功率电子、LED照明、汽车电子等领域扮演着不可替代的角色,其性能直接决定了电子设备的可靠性、散热效率和使用寿命。这个被资本和市场长期忽视的领域,正悄然进行着一场关乎未来科技产业根基的隐形战争。

陶瓷基板产业面临着典型的”中间层困境”—既不像原材料那样具备资源稀缺性,也不像终端产品那样拥有品牌溢价能力。这家年营收2.5亿的企业,在中国陶瓷基板行业中已属中上规模,却依然难以摆脱”隐形冠军”的宿命。全球陶瓷基板市场被日本京瓷、德国贺利氏等国际巨头垄断高达70%以上的份额,中国企业在高端市场的占有率不足15%。更为严峻的是,随着5G、新能源汽车等产业的爆发,陶瓷基板的需求呈指数级增长,而国内产业链却陷入低端重复建设的怪圈,90%的企业集中在低附加值产品领域血拼价格。这种困境折射出中国制造业转型期的典型阵痛—中间材料领域的创新乏力已成为制约高端制造发展的关键瓶颈。

技术突破是陶瓷基板企业突围的唯一路径。传统的氧化铝(Al₂O₃)基板占据60%市场份额,但导热性能已接近理论极限;氮化铝(AlN)基板导热系数高达170-200W/(m·K),是高端应用的理想选择,但国内能够稳定生产的企业不足十家;更为前沿的氮化硅(Si₃N₄)基板在抗弯强度(>800MPa)和热导率(>90W/(m·K))之间实现了完美平衡,成为新能源汽车功率模块的首选,但核心技术被日本东芝、日本电气化学等企业垄断。这家2.5亿营收的企业若要在竞争中存活,必须选择一条差异化的技术路径—或是攻克流延成型、激光打孔等关键工艺,或是开发低损耗陶瓷复合材料,或是优化金属化镀层技术以提升焊接可靠性。每一次0.1μm的精度提升,每一度热膨胀系数的优化,都可能成为打破国外垄断的突破口。

市场需求的嬗变正在重塑陶瓷基板产业格局。在5G基站领域,毫米波频段对封装材料的介电常数(Dk)和损耗因子(Df)提出严苛要求;电动汽车的SiC功率模块需要基板承受-40℃至200℃的极端温度循环;紫外LED封装则要求基板具备优异的耐候性和气密性。这些新兴应用场景正在催生百亿级细分市场,也为中型企业提供了弯道超车的机会。以汽车电子为例,一辆新能源汽车的陶瓷基板用量价值可达传统汽车的5-8倍,到2025年全球车用陶瓷基板市场将突破50亿美元。这家企业若能锁定某个细分领域—比如专注第三代半导体配套基板,或开发多层共烧陶瓷(MLCC)基板—就有机会在专业市场建立护城河。

产业链垂直整合是中型陶瓷基板企业的生存之道。日本企业构建了从粉体制备、生瓷带成型到金属化处理的完整产业链,而中国大多数企业仍停留在来料加工阶段。这家2.5亿规模的企业可以考虑向上游延伸—与高校合作开发高纯氮化铝粉体合成技术,或向下游拓展—为客户提供基板切割、打孔等增值服务。更聪明的策略或许是构建产业生态圈—与半导体封装企业成立联合实验室,与设备制造商共同开发专用烧结炉,甚至投资初创企业获取新兴应用场景的入口。在工业4.0背景下,将传统陶瓷工艺与数字化技术融合,建设智能化生产线,可能比单纯扩大产能更具战略价值。

资金困境始终是悬在陶瓷基板企业头上的达摩克利斯之剑。这个行业需要持续的高强度研发投入—一条先进的流延生产线投资超过3000万元,一套完整的金属化镀层设备价值2000万元以上。而资本市场的注意力却被互联网、新能源整车等”性感”行业吸引,导致材料领域长期融资困难。这家企业可以考虑通过专精特新”小巨人”政策获取补贴,或与产业资本共建研发中心分摊风险。更值得探索的是产品服务化转型—从卖基板转向卖解决方案,比如为客户提供热模拟设计服务,通过增值服务提升利润率,形成研发投入的良性循环。

陶瓷基板产业的竞争,本质上是高端制造业基础能力的较量。德国企业凭借精密制造传统在汽车电子领域独占鳌头,日本企业依靠材料科学积累垄断高端市场,中国企业则需要在工艺know-how和应用创新之间找到平衡点。这家2.5亿营收的企业站在产业发展的十字路口—是继续在红海中挣扎,还是向高端市场突围?答案或许藏在那些被忽视的细节里:一个烧结温度曲线的优化可能提升产品良率5%,一种新型钎焊材料的应用可能降低客户组装成本20%,这些微创新积累起来就是难以复制的竞争优势。

在这个追求速成的时代,陶瓷基板产业需要的是”慢火炖高汤”的定力。当全社会为ChatGPT的颠覆性惊叹时,请不要忘记,支撑人工智能服务器运行的每一个功率模块,都离不开那片不起眼的陶瓷基板。这家年营收2.5亿的企业,以及整个中国陶瓷基板产业,正站在从”制造”到”智造”转型的关键节点。他们需要的不只是资本和政策支持,更是对整个产业生态中”隐形基石”价值的重新认知—因为真正的产业升级,永远始于那些不被看见的根基处。

点击右侧按钮,了解更多激光打标机报价方案。

dbc陶瓷基板

dbc陶瓷基板

DBC陶瓷基板:高性能电子封装的关键材料

一、DBC陶瓷基板概述

直接键合铜(Direct Bonded Copper, DBC)陶瓷基板是一种通过高温共晶反应将铜箔与陶瓷基板(如Al₂O₃、AlN或Si₃N₄)直接键合而成的复合基板。其核心优势在于结合了陶瓷的高绝缘性、高热导率(AlN可达170-200 W/mK)以及铜的高导电性(电阻率1.68×10⁻⁸ Ω·m),成为大功率电子器件(如IGBT、LED、电动汽车逆变器)的理想散热载体。典型结构为”铜-陶瓷-铜”三明治形式,铜层厚度通常为0.1-0.3 mm,陶瓷厚度0.25-1.0 mm。

二、关键制造工艺与技术挑战

1. 表面预处理:陶瓷基板需进行激光毛化或化学蚀刻,表面粗糙度控制在0.5-1.2 μm以增强结合力。铜箔需氧含量<50 ppm以避免高温氧化。 2. 共晶键合:在1065-1083℃的N₂/H₂还原气氛中,铜与陶瓷通过Cu-O共晶液相实现键合,温度精确度需±2℃。Al₂O₃基板需形成10-20 nm的CuAlO₂过渡层,而AlN基板则依赖预氧化的Al₂O₃过渡层。 3. 图形化技术:采用激光刻蚀(精度±15 μm)或化学蚀刻(侧蚀率需控制<20%),线宽/线距最小可达50/50 μm。高频应用需设计波导结构以减少趋肤效应。 三、性能优势与量化指标 - 热循环寿命:在-55℃~125℃条件下可达2000次以上(MIL-STD-883G标准) - 热阻:1 mm厚AlN基板热阻低至0.5 K/W(铜层300μm时) - 击穿电压:Al₂O₃基板可达15 kV/mm,AlN基板达20 kV/mm - 热膨胀匹配:AlN(CTE 4.5 ppm/K)与Si芯片(4.1 ppm/K)接近,减少90%热应力 四、创新应用案例 1. EV功率模块:特斯拉Model 3逆变器采用DBC-AlN基板,功率密度提升至30 kW/L,结温降低40℃。 2. 5G射频封装:氮化铝DBC基板在28 GHz频段介电损耗<0.001,Q值>1000。

3. 航天电子:Si₃N₄基DBC在1500℃高温下仍保持8 W/mK热导率,用于卫星电源系统。

五、前沿技术发展

1. 三维立体DBC:通过激光穿孔实现层间垂直互连,导通电阻<1 mΩ。 2. 纳米复合铜层:添加0.5 wt%金刚石纳米颗粒使热导率提升至450 W/mK。 3. 低温键合技术:采用Sn-Ag-Ti活性钎料在350℃实现键合,剪切强度达45 MPa。 六、市场数据与趋势 据Yole预测,2025年DBC基板市场规模将达$820M,CAGR 11.3%。其中新能源汽车占比将超60%,光伏逆变器领域增长达18%。国产化率已从2018年的15%提升至2023年的40%,但高端AlN基板仍依赖进口(日本京瓷市占率55%)。 DBC技术的持续创新正推动电力电子器件向更高功率密度(目标50 kW/cm²)、更小封装体积(摩尔定律3D集成)和更高可靠性(失效率<0.1 FIT)方向发展,成为实现碳化硅/氮化镓器件潜力的关键使能技术。

点击右侧按钮,了解更多激光打标机报价方案。

免责声明

本文内容通过AI工具智能整合而成,仅供参考,博特激光不对内容的真实、准确或完整作任何形式的承诺。如有任何问题或意见,您可以通过联系1224598712@qq.com进行反馈,博特激光科技收到您的反馈后将及时答复和处理。