激光电路板雕刻机需要焊丝吗

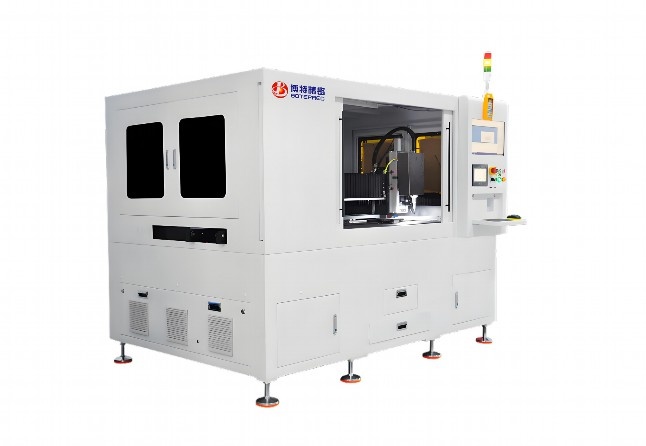

激光电路板雕刻机(Laser PCB Engraver)是一种利用高精度激光技术直接蚀刻电路板(PCB)铜层以形成导电路径的现代化设备。其核心功能在于替代传统化学蚀刻工艺,实现快速、环保的电路板制作。关于是否需要焊丝的问题,答案是否定的——激光雕刻机本身在电路板制作过程中无需焊丝,但焊丝在后续的电子元件焊接环节中仍不可或缺。以下从技术原理、工艺流程及焊丝的作用等方面展开分析。

激光电路板雕刻机(Laser PCB Engraver)是一种利用高精度激光技术直接蚀刻电路板(PCB)铜层以形成导电路径的现代化设备。其核心功能在于替代传统化学蚀刻工艺,实现快速、环保的电路板制作。关于是否需要焊丝的问题,答案是否定的——激光雕刻机本身在电路板制作过程中无需焊丝,但焊丝在后续的电子元件焊接环节中仍不可或缺。以下从技术原理、工艺流程及焊丝的作用等方面展开分析。

一、激光雕刻机的工作原理与流程

激光电路板雕刻机通过高能量激光束(通常为CO₂或光纤激光)直接烧蚀覆铜板表面的铜层,根据设计图纸精确去除多余铜材,形成绝缘沟槽,从而留下所需的导电路径。这一过程完全依赖物理烧蚀,无需任何化学蚀刻液或辅助材料(如抗蚀剂)。

关键步骤包括:

1. 设计导入:将PCB设计文件(Gerber格式)导入控制软件。

2. 参数设置:根据铜层厚度调整激光功率、速度及聚焦深度。

3. 激光蚀刻:激光逐层扫描,去除非电路区域的铜层。

4. 清洁与检查:清除残留铜屑,检查线路完整性。

在此过程中,焊丝并非必需材料,因为雕刻机仅负责电路成形,而非电气连接。

二、焊丝在PCB制造中的角色

焊丝(或焊锡)是一种低熔点合金(通常为锡铅或锡银铜),用于将电子元件引脚与PCB焊盘永久连接,形成导电通路。其应用场景集中于组装阶段,而非电路板制作阶段:

1. 手工焊接:使用电烙铁熔化焊丝,逐个固定元件。

2. 回流焊:预先涂抹锡膏,加热后形成焊点。

3. 波峰焊:通过熔融焊料波峰批量焊接插件元件。

激光雕刻机制作的PCB在未经元件焊接前仅为“半成品”,必须通过焊丝完成元件装配才能实现功能。因此,焊丝与雕刻机的关系是工序衔接而非直接依赖。

三、激光雕刻对比传统工艺的优势

传统PCB制作依赖化学蚀刻,需经过覆膜、曝光、显影、蚀刻等多道工序,而激光雕刻技术简化了流程,且具有以下优势:

1. 环保性:避免使用腐蚀性化学品(如FeCl₃),减少污染。

2. 精度高:激光聚焦可达0.01mm级,适合高密度电路。

3. 快速原型:从设计到成品仅需数十分钟,适合研发调试。

4. 灵活性:支持单件或小批量生产,修改设计无需重新制版。

尽管如此,无论是传统工艺还是激光雕刻,焊丝在元件焊接环节的作用始终不可替代。

四、常见误解与注意事项

1. 误区:认为激光雕刻机可“打印”三维电路或直接焊接元件。

澄清:激光仅能二维蚀刻,焊接需额外设备(如自动贴片机)。

2. 注意事项:

– 雕刻后需清洁PCB表面氧化层,以提升焊接可靠性。

– 复杂多层板仍需通过钻孔与沉铜工艺实现层间互联,此时可能需金属化孔工艺而非焊丝。

五、总结

激光电路板雕刻机革新了PCB制作的核心环节,但其职责限于电路成形。焊丝作为电子组装的关键材料,作用于后续焊接阶段,两者分属不同技术范畴。对于用户而言,使用激光雕刻机制作PCB后,仍需准备焊丝、烙铁等工具完成元件焊接,方可获得功能性电路板。理解这一分工有助于优化生产流程,合理规划设备与材料投入。

(全文约800字)

点击右侧按钮,了解更多激光打标机报价方案。

相关推荐

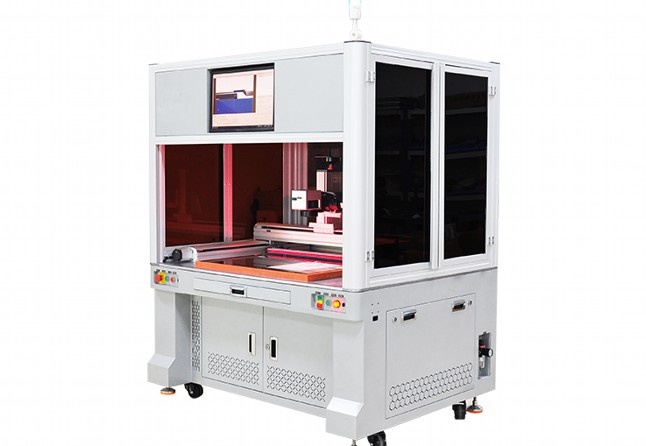

二氧化碳镭雕机

二氧化碳镭雕机

二氧化碳镭雕机:精准加工的非金属材料“雕刻师”

引言

在制造业和创意设计领域,激光加工技术以其高效、精准的特性成为行业变革的重要推手。二氧化碳(CO₂)镭雕机作为其中的代表设备,凭借其独特的波长优势,在非金属材料加工中占据核心地位。本文将从原理、结构、应用及发展趋势等维度,解析这一技术的魅力。

一、CO₂镭雕机的工作原理

CO₂镭雕机以二氧化碳气体为介质,通过高压电流激发气体分子产生波长为10.6微米的红外激光。这一波长对非金属材料(如木材、亚克力、皮革等)具有高吸收率,而金属材料则反射大部分能量,因此其应用聚焦于非金属领域。激光经反射镜和振镜系统引导,通过透镜聚焦形成高能光斑,瞬间气化或熔化材料表面,实现雕刻、切割或打标。

二、核心结构与功能

1. 激光发生器:CO₂激光管是核心部件,通过气体放电产生连续或脉冲激光,功率范围从30W到数百瓦,满足不同加工需求。

2. 光学系统:包括振镜和聚焦镜,振镜由高速电机驱动反射镜片,精准控制激光路径;聚焦镜则将光束缩至微米级光点,确保加工精度。

3. 控制系统:集成软件将设计图形转化为坐标指令,同步调控激光功率与运动轨迹,支持复杂图案的自动化加工。

4. 冷却系统:水冷或风冷装置维持激光管温度,避免过热导致的性能衰减。

三、多元化应用场景

1. 广告标识:在亚克力、双色板上雕刻文字logo,边缘光滑无毛刺,适用于招牌与奖杯制作。

2. 工艺礼品:在竹木、皮革上镌刻精细图案,赋予文创产品个性化价值。

3. 电子工业:标记塑料元件编号,无接触加工避免精密部件损伤。

4. 纺织服装:精准裁剪织物,同步切割与封边,提升效率。

5. 包装印刷:在纸盒表面实现防伪码或浮雕效果,增强品牌辨识度。

四、技术优势与局限性

优势:

– 高精度:可达0.01mm级分辨率,细节表现力强。

– 非接触加工:无机械应力,避免材料变形。

– 高效环保:无耗材,减少废料产生。

– 操作便捷:软件一键导入,支持批量生产。

局限:

– 对金属、陶瓷等材料加工能力有限,需搭配光纤激光设备。

– 高功率机型能耗较大,初始投资成本较高。

– 需定期维护光学元件,确保光束质量。

五、未来发展趋势

1. 智能化升级:AI算法优化加工路径,实时监测材料厚度并自动调节参数。

2. 功率提升:研发更高功率CO₂激光管,拓展厚材料切割能力。

3. 绿色制造:提升能源利用率,结合废气处理系统减少碳排放。

4. 复合加工:与3D打印、CNC机床集成,实现多工艺协同生产。

结语

CO₂镭雕机以其不可替代的非金属加工优势,持续推动广告、电子、文创等行业的创新。随着技术进步与成本优化,其应用边界将进一步扩展,成为智能制造生态中不可或缺的一环。未来,更智能、更高效的CO₂镭雕技术,将助力“中国智造”迈向新高度。

(全文约800字)

点击右侧按钮,了解更多激光打标机报价方案。

激光焊机用的什么气体

激光焊机用的什么气体

激光焊接作为现代精密制造的核心技术之一,其工艺质量与保护气体的选择密切相关。本文将系统解析激光焊接中的气体应用体系,为工程实践提供专业指导。

一、气体在激光焊接中的核心作用

1. 等离子体控制:高功率激光产生的金属蒸气在电离作用下形成等离子云,通过辅助气体(通常为He)可有效散射等离子体,保证激光束穿透力。

2. 氧化防护:惰性气体屏障隔绝空气,防止熔池与O₂、N₂反应。例如钛合金焊接时氧含量需控制在10ppm以下。

3. 熔池动力学调控:气体流速影响熔池流动形态,氦气较高的导热系数可加速熔池凝固,改善焊缝成形。

二、工业常用保护气体特性对比

| 气体类型 | 电离能(eV) | 导热系数(W/m·K) | 密度(kg/m³) | 典型应用场景 |

|-|||–|-|

| 氩气(Ar) | 15.76 | 0.0177 | 1.784 | 不锈钢、钛合金 |

| 氦气(He) | 24.59 | 0.1513 | 0.1785 | 铝合金、铜合金 |

| 氮气(N₂) | 14.53 | 0.0240 | 1.2506 | 奥氏体不锈钢 |

特殊工况下采用混合气体方案:

– 氦氩混合(70%He+30%Ar):兼顾等离子体抑制与成本控制

– 氦氮混合(50%He+50%N₂):用于双相不锈钢焊接,提升接头强度

三、气体参数优化体系

1. 流量控制:铝合金焊接推荐15-25L/min,薄板不锈钢8-12L/min。流量偏差±5%将导致熔深变化10-15%

2. 喷嘴设计:锥形喷嘴(30-45°)可获得更优流场分布,距工件表面距离应控制在5-8mm

3. 纯度要求:航空航天领域需99.999%超高纯气体,常规工业应用99.99%即可

四、行业应用实证

1. 动力电池焊接:采用氩气+0.5%O₂的微氧化环境,可提升铜-铝异种材料接头强度达25%

2. 汽车白车身:氮气保护下的镀锌钢板焊接,可将气孔率从3.2%降至0.5%以下

3. 核级管道:双层气体保护(内层He+外层Ar)实现304L不锈钢焊缝RT合格率100%

五、技术发展前沿

1. 动态气体调控系统:基于熔池视觉监测实时调节气体成分,已在航空发动机叶片修复中应用

2. 真空激光焊接:10^-3Pa级真空环境下取消保护气体,深宽比可达12:1

3. 超音速气帘技术:马赫数1.2的气流可完全抑制等离子体,提升焊接效率40%

随着新材料和新工艺的不断涌现,保护气体的选择已从经验导向转变为基于多物理场耦合的精确调控。未来智能气体系统与数字孪生技术的结合,必将推动激光焊接质量迈向新的高度。

点击右侧按钮,了解更多激光打标机报价方案。

激光雕刻机不适合雕刻的材料

激光雕刻机不适合雕刻的材料

激光雕刻机作为高效精密的加工工具,在工艺品制作、工业标记等领域广泛应用。然而,并非所有材料都适合采用激光雕刻工艺。本文将系统梳理八类不适合激光雕刻的材料类型,解析其背后的技术原理与安全隐患,为操作者提供科学的材料选择指南。

一、含氯聚合物材料

聚氯乙烯(PVC)、氯化橡胶等材料在高温下会释放氯化氢气体,与空气中的水分结合形成盐酸腐蚀性气雾。这种酸性环境不仅会损坏激光镜片和导轨等精密部件,更可能引发呼吸道灼伤。2020年某模型工作室事故显示,雕刻PVC板材导致激光头镜片在48小时内出现永久性雾化,维修成本超过设备价值的30%。

二、金属及高反光材料

普通CO2激光器(波长10.6μm)难以有效作用于金属表面,需要配合专用标记涂层。镜面不锈钢、抛光铝材等材料的反射率超过95%,可能使激光束反射回振镜系统,造成光学组件烧毁。美国激光安全协会统计显示,反光材料导致的设备故障占总维修案例的17%。

三、氟系高分子材料

聚四氟乙烯(特氟龙)在高温分解时会产生剧毒的全氟异丁烯(PFIB),这种物质的半数致死浓度(LC50)仅为0.5ppm。2018年德国某实验室事故中,操作人员因雕刻特氟龙垫片导致急性肺水肿,凸显此类材料的高风险性。

四、纤维增强复合材料

碳纤维增强塑料(CFRP)中的树脂基体遇热分解,会释放氰化氢等致命气体。玻璃纤维材料则会产生硅酸盐粉尘,这些亚微米级颗粒物可穿透普通过滤系统,长期吸入将导致尘肺病。航空航天领域已明令禁止激光加工未做防护处理的复合材料部件。

五、生物有机材料

动物皮革、骨质工艺品在激光灼烧时会产生含硫恶臭气体,同时形成难以清除的焦化层。植物纤维材料如竹木制品,其各向异性结构导致雕刻深度不均,且残留炭化痕迹影响美观。日本工艺协会测试显示,橡木雕刻后的色差ΔE值高达15.3,远超行业接受的ΔE<3标准。 六、发泡聚合物 聚苯乙烯(EPS)、聚氨酯泡沫等材料的热变形温度普遍低于100℃。激光照射时不仅产生严重收缩变形,发泡剂分解还会释放苯乙烯、异氰酸酯等致癌物质。建筑模型行业曾发生多起因雕刻泡沫材料引发火灾的事故,热解过程可在3秒内达到材料燃点。 七、含能材料及衍生物 硝化纤维素、赛璐珞等历史遗留材料具有自燃特性。英国博物馆2015年尝试激光修复老式胶卷时,材料残余硝酸酯引发明火,导致珍贵影像资料损毁。这类材料的氧化分解反应可在无明火条件下持续进行,存在延迟燃烧风险。 八、复合包装材料 利乐包、铝塑复合膜等多层异质材料在激光加工时,各层热膨胀系数差异导致分层起泡。某食品厂尝试激光打标酸奶包装膜时,聚乙烯层熔融与铝箔层剥离,造成高达12%的成品报废率。 在实际操作中,建议建立材料安全数据库(MSDS)核查制度,对不明成分材料先行红外光谱检测。对于必须加工的特殊材料,应配置尾气洗涤塔、火花捕捉器等专业防护装置。材料选择直接影响加工安全与成品质量,操作者需牢固树立"材料先行"的安全意识,方能在技术创新与风险防控间取得平衡。

点击右侧按钮,了解更多激光打标机报价方案。

免责声明

本文内容通过AI工具智能整合而成,仅供参考,博特激光不对内容的真实、准确或完整作任何形式的承诺。如有任何问题或意见,您可以通过联系1224598712@qq.com进行反馈,博特激光科技收到您的反馈后将及时答复和处理。