激光电路板雕刻机性能参数介绍

以下是关于激光电路板雕刻机性能参数的详细介绍,内容约800字:

以下是关于激光电路板雕刻机性能参数的详细介绍,内容约800字:

激光电路板雕刻机性能参数详解

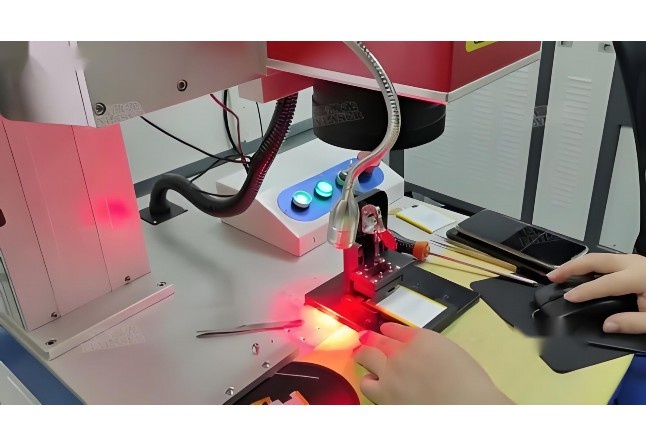

激光电路板雕刻机是一种高精度加工设备,广泛应用于电子制造、原型开发、教育科研等领域。其核心功能是通过激光束快速蚀刻电路板(PCB),实现导电线路的精密成型。以下是其关键性能参数及技术解析:

1. 激光类型与功率

– 激光类型:

主流设备多采用 紫外激光(UV) 或 光纤激光。紫外激光(波长355nm)因其冷加工特性,可减少热影响区,适合精细雕刻;光纤激光(1064nm)功率更高,适合高速切割金属基板。

– 激光功率:

功率范围通常为 10W-60W。低功率(10W-20W)适用于薄铜箔(≤1oz)的FR-4基板;高功率(30W+)可处理厚铜层或金属基板(如铝基板)。功率选择需平衡加工速度和热效应。

2. 加工精度与分辨率

– 定位精度:

高端机型可达 ±0.001mm(1μm),直接影响线路对齐度,对多层板加工至关重要。

– 重复定位精度:

通常 ≤±0.005mm,确保批量生产的一致性。

– 最小线宽/线距:

紫外激光可实现 0.05mm(50μm) 以下的精细线路,满足高密度互连(HDI)板需求。

– 分辨率(DPI):

光学系统分辨率达 5000-10000 DPI,支持微米级图案雕刻。

3. 加工速度与效率

– 雕刻速度:

典型值为 100-2000mm/s,速度与精度成反比。例如,10μm精度下速度约200mm/s,50μm精度可达1000mm/s。

– 加工面积(工作台尺寸):

常见型号支持 300×200mm至600×400mm 的板材,部分工业级设备可扩展至 1m×0.8m。

– 自动对焦功能:

配备Z轴自动调节,适应不同厚度板材(如0.2-5mm),提升加工效率。

4. 兼容材料与适用场景

– 基板类型:

FR-4(玻璃纤维)、柔性PCB(聚酰亚胺)、陶瓷基板、铝基板等。

– 铜箔厚度:

支持 0.5oz-3oz(17-105μm) 铜层去除,需根据激光功率调整参数。

– 附加功能:

部分机型支持钻孔(通孔/盲孔)、阻焊层刻蚀及表面标记(字符、二维码)。

5. 软件与控制系统

– 文件兼容性:

支持Gerber、DXF、BMP等格式,可直接导入EDA软件(如Altium、KiCad)设计文件。

– 控制软件:

集成CAM功能,具备路径优化、功率分段调节、实时预览等功能。部分设备支持第三方软件(如LightBurn)。

– 自动化接口:

提供API或PLC接口,便于集成到自动化生产线。

6. 冷却与稳定性

– 冷却系统:

风冷(低功率)或水冷(高功率)方案,确保激光器持续工作温度≤35℃,避免热漂移。

– 振动控制:

采用大理石底座或主动减震结构,降低环境振动对精度的影响。

7. 安全与防护

– 防护等级:

全封闭结构+防爆观察窗,符合 Class 1激光安全标准(EN 60825-1)。

– 紧急制动:

配备急停按钮、激光互锁装置及烟雾净化系统,保障操作安全。

8. 能耗与维护

– 功耗:

标准机型运行功耗约 500W-1500W,待机功耗低于100W。

– 维护周期:

激光器寿命通常为 10,000-20,000小时,需定期清洁光学镜片和导轨。

选型建议

– 研发与小批量:选择 紫外激光+300×200mm工作台,侧重精度与灵活性。

– 工业量产:优先 高功率光纤激光+自动化上下料,提升吞吐量。

– 教学用途:注重安全防护和软件易用性,可选入门级风冷机型。

以上参数综合决定了设备的加工能力与应用场景,用户需根据实际需求(如材料类型、产量、精度要求)进行针对性选型。

点击右侧按钮,了解更多激光打标机报价方案。

相关推荐

高精度激光雕刻机

高精度激光雕刻机

高精度激光雕刻机:精密制造的革命性工具

<引言>

在智能制造时代,高精度激光雕刻机正以0.01mm级的加工精度重塑现代制造业格局。这种融合了光学、机械和人工智能的先进设备,将传统加工方式难以企及的微米级细节呈现变为可能,成为精密制造领域不可或缺的核心装备。

<核心技术解析>

1. 精密光学系统

– 采用短脉冲/超短脉冲激光技术(皮秒/飞秒级),脉冲宽度压缩至10^-12秒级别

– 配备高稳定性振镜系统,定位精度达到±0.002°

– 智能温控模块保持环境温度波动≤±0.1℃

2. 智能控制系统

– 五轴联动数控系统支持复杂曲面加工

– 机器视觉定位精度达5μm,配备自动对焦补偿模块

– 搭载AI算法实现加工参数实时优化

<行业应用场景>

1. 电子制造业

– 晶圆微结构刻蚀(线宽≤10μm)

– 柔性电路板精密加工(FPC切割精度±15μm)

– 微型传感器制造(孔径精度0.005mm)

2. 医疗器械领域

– 手术器械表面微纹理加工(Ra 0.2μm)

– 人工关节多孔结构成型(孔径公差±5μm)

– 药物控释芯片微流道雕刻

3. 精密模具制造

– 光学导光板微结构加工(V型槽角度公差±0.1°)

– 注塑模具纹理复制(Sa 0.05μm表面粗糙度)

– 3D随形冷却水道加工(最小直径0.3mm)

<技术优势对比>

传统CNC加工 vs 激光雕刻:

– 加工精度:±0.1mm → ±0.005mm

– 最小特征尺寸:0.5mm → 0.02mm

– 非接触加工:减少工具磨损90%

– 加工效率提升3-8倍(视材料厚度)

<智能升级趋势>

1. 工艺数据库云端化:百万级加工参数模型实时调用

2. 数字孪生系统:加工过程虚拟仿真精度达98%

3. 自适应加工系统:通过CCD视觉实时补偿热变形

4. 5G远程运维:设备状态监测频率提升至100Hz

<应用案例>

某航空航天企业采用紫外激光雕刻系统:

– 涡轮叶片气膜孔加工(孔径0.15mm±0.003mm)

– 加工效率提升400%(240孔/分钟)

– 良品率从82%提升至99.6%

– 每年减少废料37吨

<未来发展方向>

1. 复合加工系统:集成激光清洗/焊接/检测多功能模块

2. 超快激光普及:加工热影响区缩小至1μm级

3. 量子点定位技术:实现纳米级加工精度

4. 绿色制造:单位能耗降低40%,材料利用率达99%

<结语>

高精度激光雕刻机正在重新定义精密制造的边界。随着光束质量突破(M²<1.1)和智能控制算法的持续进化,这项技术将推动半导体封装、光子芯片制造等前沿领域实现突破性进展。在工业4.0时代,掌握高精度激光加工能力已成为衡量制造业核心竞争力的关键指标。

点击右侧按钮,了解更多激光打标机报价方案。

镭雕机品牌有哪些

镭雕机品牌有哪些

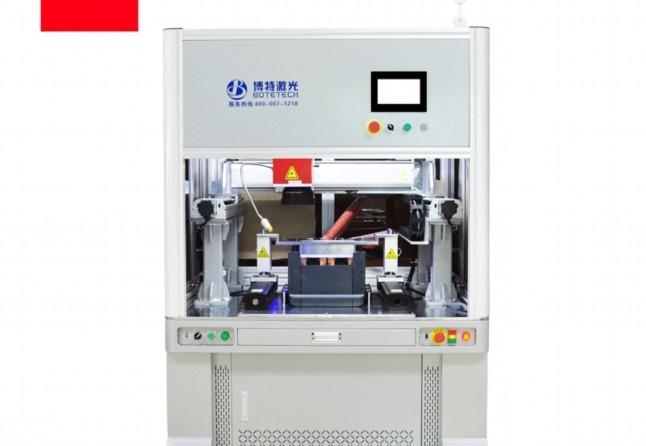

镭雕机(激光打标机)作为现代精密加工的核心设备,广泛应用于电子元件、医疗器械、汽车零部件、珠宝首饰等行业。其通过激光束在材料表面实现永久性标记,具有高精度、非接触、环保等优势。以下是国内外主流镭雕机品牌的综合介绍及选购建议:

一、国际知名品牌

1. 德国通快(TRUMPF)

全球激光技术领导者,产品以高稳定性和智能化著称。其TruMark系列支持紫外、光纤等多种激光源,适用于金属、塑料甚至玻璃的精细标记。通快设备集成工业4.0接口,适合汽车、航空航天等高端制造业,但价格较高。

2. 美国相干(Coherent)

收购Rofin后成为行业巨头,产品线覆盖从低功率到超快激光的全领域。其CO₂激光打标机在食品包装、木材雕刻中表现优异,而光纤机型则擅长金属深雕。技术优势在于高速加工与长寿命光源。

3. 日本基恩士(KEYENCE)

以高精度传感器与紧凑型设计闻名,MD-X系列镭雕机操作简便,支持二维码和微小字符标记,特别适合电子元器件和半导体行业。其“一键自动化”功能降低了操作门槛。

4. 瑞士百超(Bystronic)

专注于激光切割与打标一体化解决方案,ByStar系列设备兼具切割与雕刻功能,适合钣金加工行业。优势在于软件兼容性强,支持复杂图形处理。

5. 意大利普瑞玛(Prima Power)

主打工业级高功率激光设备,其Laserdyne系列可实现深雕和三维曲面标记,广泛应用于模具和重型机械制造领域,以耐用性见长。

二、国内领先品牌

1. 大族激光(Hans Laser)

国内市场份额第一,产品线涵盖光纤、绿光、紫外全类型。其G系列机型性价比高,支持定制化方案,特别适合3C电子和五金工具行业,售后服务网络完善。

2. 华工激光(HGTECH)

依托华中科大科研实力,在超快激光领域突破显著。其紫外镭雕机精度达0.01mm,适用于医疗器械和OLED屏的微细加工,专利冷却技术保障长时间运行。

3. 金运激光

专注中小功率设备,主打经济型解决方案。其桌面式镭雕机体积小巧,适合珠宝、皮革等个性化定制行业,软件支持AI图案生成,操作界面友好。

4. 德龙激光

深耕半导体和显示面板领域,其准分子激光设备可完成玻璃基板隐形切割与微结构雕刻,技术参数对标国际品牌,但价格低20%-30%。

5. 锐科激光

作为光纤激光器核心供应商,近年推出自主品牌打标机,RFL-P系列采用模块化设计,维护成本低,适合批量生产的五金配件和包装行业。

三、选购关键因素

1. 材料适配性:金属首选光纤/紫外激光,非金属考虑CO₂机型;

2. 精度需求:电子行业需≤0.02mm精度,传统制造业0.1mm即可;

3. 产能规划:连续作业选配自动上下料系统;

4. 售后支持:进口品牌维修周期较长,国内厂商响应更快;

5. 预算平衡:高端进口设备单台超百万元,国产主流机型约15-50万元。

总结

国际品牌在超精密加工领域仍具技术优势,但国产镭雕机凭借性价比和本地化服务快速崛起。建议中小型企业优先考虑大族、华工等国产设备,而高精度需求领域可评估通快、相干等进口机型。未来趋势将向智能化(AI参数自适应)、复合化(打标+检测一体化)发展,选购时需预留升级空间。

点击右侧按钮,了解更多激光打标机报价方案。

PCB雕刻机

PCB雕刻机

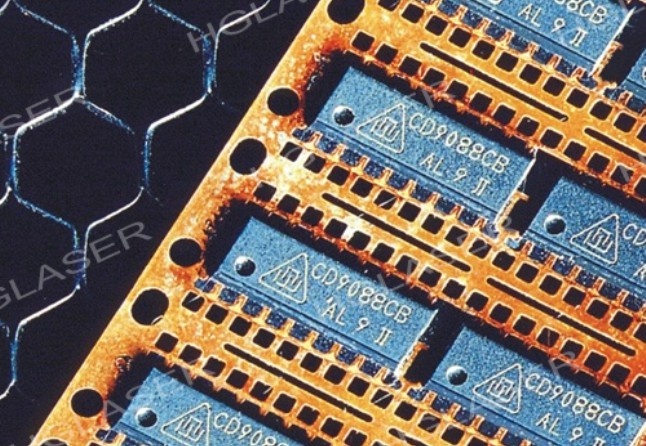

PCB雕刻机:精密制造的革新利器

在现代电子制造业中,印刷电路板(PCB)是各类电子设备的核心组件,而PCB雕刻机作为其生产的关键设备,凭借高效、精准的特性,正逐步取代传统蚀刻工艺,成为行业主流工具。本文将深入解析PCB雕刻机的技术原理、应用场景及未来发展趋势。

一、技术原理与工作流程

PCB雕刻机通过数控系统驱动高转速主轴,利用物理雕刻或激光烧蚀的方式,直接在覆铜板上加工出电路图案。其工作流程可分为三个阶段:

1. 设计导入:将EDA软件生成的Gerber文件转换为雕刻路径代码

2. 自动对位:视觉系统识别板材定位孔,确保±0.01mm的坐标精度

3. 精密加工:钻石刀具以30,000-60,000 RPM转速切削铜层,激光机型则通过聚焦光束实现微米级蚀刻

相较于传统化学蚀刻工艺,该技术无需显影、蚀刻、去膜等复杂工序,单件生产周期缩短70%以上,且杜绝了酸碱废液污染。

二、设备类型与技术演进

当前主流设备可分为两大类别:

– 机械雕刻型:配备0.1mm超细铣刀,适合6-8层高精度PCB制作,加工速度20-50mm/s

– 激光直写型:采用355nm紫外激光,最小线宽达0.05mm,特别适用于柔性电路板加工

近年来技术突破显著:

– 复合加工系统集成钻孔、铣边功能

– 智能补偿系统实时监测刀具磨损

– 云端协作平台实现远程监控与工艺优化

三、应用场景与经济效益

该设备在多个领域展现独特优势:

1. 研发验证:3小时内完成样板制作,加速产品迭代

2. 小批量生产:支持50片以下订单,成本较外包降低40%

3. 教学实训:安全环保的特性使其成为电子工程实验室标配

4. 个性定制:满足无人机、机器人等创客项目的特殊电路需求

某智能硬件企业引入雕刻机后,研发周期从14天压缩至3天,年度样品成本节约超80万元。

四、选购指南与使用要点

选购设备需重点关注:

– 精度指标:定位精度应≤0.015mm,重复精度≤0.005mm

– 兼容材料:FR4、铝基板、聚酰亚胺等基材支持能力

– 软件生态:是否兼容Altium、KiCad等主流设计软件

日常使用需注意:

– 保持环境温湿度(23±2℃,40-60%RH)

– 定期校准Z轴零点

– 采用渐进式进刀策略避免断刀

五、行业趋势与创新方向

随着5G和IoT技术发展,市场呈现新动向:

– 微型化:满足0201封装元件(0.25mm×0.125mm)的加工需求

– 智能化:AI视觉系统自动识别设计缺陷

– 复合化:集成3D打印实现立体电路制造

– 绿色化:能耗较三年前降低35%,噪音控制在55dB以下

预计到2026年,全球PCB雕刻机市场规模将突破12亿美元,其中亚太地区占比超60%。新兴的量子点电路加工技术或将重新定义行业标准。

结语

PCB雕刻机不仅是制造工具,更是推动电子创新的核心引擎。随着模块化设计和智能算法的持续进化,未来设备将向”桌面晶圆厂”方向发展,使电路制造如同文档打印般便捷。掌握这项技术,意味着在电子竞技场上赢得了先发优势。

点击右侧按钮,了解更多激光打标机报价方案。

免责声明

本文内容通过AI工具智能整合而成,仅供参考,博特激光不对内容的真实、准确或完整作任何形式的承诺。如有任何问题或意见,您可以通过联系1224598712@qq.com进行反馈,博特激光科技收到您的反馈后将及时答复和处理。