晶圆切割机打黑色参数

以下是一篇关于晶圆切割机(尤其是针对黑色材料或特定工艺)打黑色参数的详细技术分析,约800字:

以下是一篇关于晶圆切割机(尤其是针对黑色材料或特定工艺)打黑色参数的详细技术分析,约800字:

晶圆切割机打黑色参数优化与关键技术解析

在半导体制造领域,晶圆切割是芯片封装前的重要工艺环节,直接影响芯片的性能和良率。针对黑色材料(如碳化硅、黑色环氧树脂封装层等)的切割工艺,需通过参数优化解决材料脆性高、热敏感性强等问题。本文从激光参数、机械参数、工艺控制等维度,系统解析晶圆切割机在黑色材料加工中的核心参数设置。

一、激光参数配置

1. 激光波长选择

黑色材料对紫外激光(如355nm)吸收率高,可减少热影响区(HAZ)。推荐使用紫外纳秒或皮秒激光器,功率范围20-50W,具体根据材料厚度调整。

2. 脉冲频率与占空比

频率:50-200kHz,高频适用于精细切割,低频用于减少热积累。

占空比:30-70%,需平衡切割速度与热效应。黑色材料易碳化,建议采用短脉宽(<50ns)降低热损伤。 3. 光斑尺寸与聚焦深度 光斑直径:10-30μm,小光斑提升精度,但需匹配切割深度。 聚焦位置:控制在材料表面下5-10μm,避免表面烧蚀或底部未切透。 二、机械运动参数 1. 切割速度与加速度 速度:100-500mm/s,速度过快易导致崩边,过慢则增加热损伤。黑色脆性材料建议中低速(200-300mm/s)。 加速度:0.5-2G,确保启停阶段稳定性,减少振动导致的边缘破裂。 2. 切割路径规划 采用“多道次切割”策略:首道次浅切(30%厚度),后续逐步加深,减少单次应力。 路径重叠率:10-20%,避免重复扫描引起的材料过热。 三、辅助工艺参数 1. 冷却与除尘系统 气帘保护:使用高压氮气(0.2-0.5MPa)吹扫切割区域,防止碎屑附着和氧化。 温度控制:冷却水温度维持20±1℃,确保激光器与光学系统稳定。 2. 基底吸附与对准 真空吸附压力:-80kPa至-100kPa,避免切割过程中晶圆位移。 视觉对准精度:±2μm以内,采用红外相机穿透黑色材料实现高精度定位。 四、关键参数优化策略 1. 正交实验法 通过设计激光功率、速度、频率的三因素三水平正交实验,以切割面粗糙度(Ra<1μm)和崩边宽度(<10μm)为指标,确定最优参数组合。 2. 实时监测与反馈 集成AE(声发射)传感器:监测切割过程中的异常振动或裂纹扩展。 热成像监控:动态调整功率,确保热影响区宽度<20μm。 五、典型应用案例 以碳化硅(SiC)晶圆切割为例: 参数组合: 激光:355nm/30W/100kHz/40ns脉宽 运动:速度250mm/s,加速度1.5G 辅助:氮气压力0.3MPa,真空吸附-90kPa 结果:崩边<8μm,切割深度一致性±1.5μm,产能提升20%。 六、未来技术趋势 1. 超快激光应用:飞秒激光(<1ps)可进一步减少热效应,适用于超薄黑色晶圆。 2. AI参数自适应:基于深度学习的参数实时优化系统,动态匹配材料特性与环境变化。 通过上述参数精细化调整与多维度工艺控制,晶圆切割机在黑色材料加工中可实现高效率、低损伤的切割效果,为第三代半导体及先进封装提供可靠技术支持。 -- 以上内容涵盖技术参数、优化方法及实际应用,可根据具体设备型号或材料类型进一步调整细节。

点击右侧按钮,了解更多激光打标机报价方案。

相关推荐

晶圆切割机打黑色参数怎么调

晶圆切割机打黑色参数怎么调

以下是关于晶圆切割机“黑色参数”调整的专业指南,供您参考:

晶圆切割机关键参数调整及优化方案

在晶圆切割工艺中,所谓“黑色参数”通常指影响切割质量的关键参数设置,例如刀片转速、切割速度、冷却液控制等。参数调整不当可能导致切割边缘碳化(呈现黑色)、崩边或隐裂等问题。以下是系统化的调整方法与注意事项:

一、核心参数解析与调整步骤

1. 刀片转速(Spindle Speed)

作用:转速直接影响切割效率和热量积累。转速过低会导致摩擦生热,过高可能加剧刀片磨损。

调整建议:

硅晶圆:常规转速18,000-35,000 RPM,超薄晶圆需降低至15,000-20,000 RPM。

化合物半导体(如GaAs):建议20,000-25,000 RPM以减少材料脆性破裂。

优化方法:通过渐进测试,观察切割面颜色变化。若出现黑色烧痕,需降低转速或提高冷却效率。

2. 切割速度(Feed Rate)

作用:进给速度与刀片转速需匹配,过快导致应力集中,过慢增加热损伤风险。

调整公式:

[

text{切割速度 (mm/s)} = frac{text{刀片转速 (RPM)} times text{刀片粒度}}{K}

]

(K为材料系数,硅通常取2000-2500)

验证方法:切割后使用显微镜检查边缘,若崩边率>5%需降低进给速度。

3. 冷却液参数

流量控制:确保冷却液覆盖切割区域,流量建议≥2 L/min,避免局部过热导致碳化。

喷嘴角度:调整至与刀片呈15°-30°夹角,直接冲刷切割点。

水质/添加剂:使用去离子水并添加防锈剂,电导率需<10 μS/cm。 4. Z轴压力(Down Force) 设定原则:压力过大会导致刀片偏摆,过小则切割深度不足。 参考值: 厚度100μm以下晶圆:0.5-1.2 N 厚度300μm晶圆:1.5-2.5 N 实时监测:通过压力传感器反馈调整,波动幅度应<±0.2N。 二、配套优化措施 1. 刀片选型 金刚石刀片粒度选择: 粗切割(Blade Dicing):2000-3000目 精密切割(Stealth Dicing):5000目以上 定期检查刀片磨损,更换周期建议每切割50万延米后或TIR(径向跳动)>3μm时更换。

2. 路径规划优化

采用“先切外围后内部”策略,减少应力累积。

对于超薄晶圆,建议使用两步切割法:首次切割至90%厚度,二次切割完成分离。

3. 环境控制

温度稳定性:维持车间温度23±1℃,湿度40%-60%。

减震措施:安装主动气浮隔振台,确保设备振动<1μm RMS。 三、故障排查与验证 黑色残留物分析: 1. 使用SEM/EDS检测成分,若为碳化硅则需降低切割温度。 2. 若为有机残留,检查冷却液纯度及过滤器状态。 过程验证方法: 每批次首件进行染色渗透检测(Dye Penetration Test)。 采用声学扫描显微镜(SAM)检测隐裂缺陷。 四、总结 参数调整需遵循“小步迭代、多维度协同”原则,建议建立参数矩阵数据库,结合AI算法实现动态优化。例如,某客户通过将冷却液压力从0.15MPa提升至0.25MPa,配合转速降低12%,使碳化缺陷率从3.2%降至0.7%。定期校准设备并记录历史数据,可显著提升工艺稳定性。 -- 以上方案可根据具体设备型号(如Disco DFD系列、东京精密等)及材料特性进一步细化。建议在实际操作前进行DOE实验设计,以最小成本实现参数优化。

点击右侧按钮,了解更多激光打标机报价方案。

晶圆切割机器

晶圆切割机器

晶圆切割机器:半导体制造的核心设备与技术演进

一、概述

晶圆切割(Wafer Dicing)是半导体制造的关键工序之一,位于晶圆制造与封装测试之间。其作用是将完成电路光刻、刻蚀等工艺的整片晶圆切割成独立的芯片单元(Die)。切割质量直接影响芯片的良率、性能及可靠性。随着半导体行业向更小制程、更高集成度发展,晶圆切割技术不断升级,相关设备成为推动产业进步的核心装备。

二、工作原理与技术分类

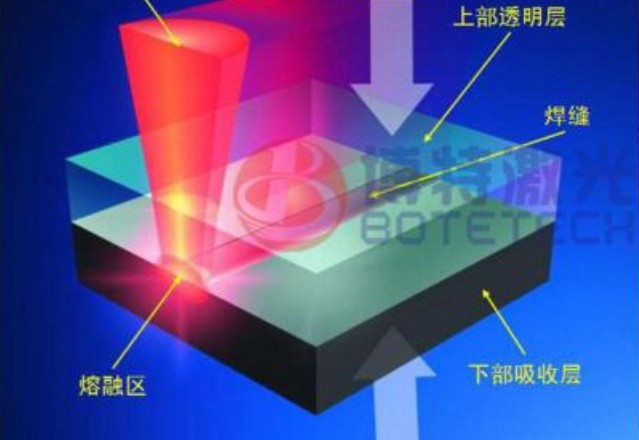

晶圆切割的核心是通过物理或化学手段分离晶圆上的芯片,主要技术包括:

1. 刀片切割(Blade Dicing)

传统主流技术,利用金刚石刀片高速旋转(30,000-60,000 RPM)切割晶圆。

优势:成本低、适应性强,适用于硅、砷化镓等材料。

局限:切割应力易导致芯片边缘崩裂,难以应对超薄晶圆(<50μm)。 2. 激光切割(Laser Dicing) 采用高能激光(如紫外激光)烧蚀材料,分为烧蚀切割与隐形切割(Stealth Dicing)。 隐形切割通过聚焦激光在晶圆内部形成改质层,再通过机械力分离,几乎无碎屑。 优势:精度高(切缝宽度<10μm)、无机械应力,适合薄晶圆与复杂材料(如氮化镓)。 3. 等离子切割(Plasma Dicing) 使用等离子体蚀刻技术沿切割道去除材料,实现高精度切割。 优势:无物理接触,适用于MEMS等精密器件,但成本较高。 三、关键技术挑战 1. 切割精度控制 需实现±5μm以内的切割偏差,依赖高刚性机械结构、精密运动控制系统(如直线电机)与实时校准算法。 2. 材料适应性 不同晶圆材料(硅、碳化硅、蓝宝石等)的硬度、脆性差异要求切割参数动态调整。例如,碳化硅需更高功率激光或特殊刀片涂层。 3. 薄晶圆处理 厚度低于50μm的晶圆易翘曲,需配合临时键合(Temporary Bonding)与真空吸附技术固定。 4. 清洁与冷却 刀片切割需纯水冷却并冲洗碎屑,激光切割需优化气体吹扫系统以避免热损伤。 四、设备市场与竞争格局 全球晶圆切割设备市场高度集中,2023年规模约15亿美元,主要厂商包括: 日本DISCO:占据60%以上市场份额,刀片与激光切割设备均处于领先地位。 东京精密(Tokyo Seimitsu):以高性价比设备在中端市场占优。 德国ASM Pacific:专注先进封装领域,提供激光切割整合方案。 中国厂商:中电科45所、沈阳芯源等企业加速国产替代,但高端市场仍依赖进口。 五、未来发展趋势 1. 复合工艺集成 融合激光、等离子体与机械切割优势,例如先用激光开槽再用刀片精切,平衡效率与成本。 2. 智能化升级 通过AI视觉检测实时调整切割路径,应对晶圆翘曲或切割道偏移问题。 3. 第三代半导体适配 开发适用于碳化硅(SiC)、氮化镓(GaN)等宽禁带材料的专用切割头与工艺包。 4. 绿色制造 减少纯水消耗与废料产生,例如采用干式激光切割技术。 六、结语 晶圆切割机器的技术演进折射出半导体产业对精度与效率的极致追求。随着5G、人工智能与电动汽车推动芯片需求激增,切割设备将加速向高精度、多工艺融合方向升级。国产设备厂商需突破关键部件(如超硬刀片、紫外激光器)的“卡脖子”难题,方能在全球产业链中占据更重要的席位。

点击右侧按钮,了解更多激光打标机报价方案。

晶圆切割机切割过程

晶圆切割机切割过程

晶圆切割机的精密切割过程与技术解析

在半导体制造中,晶圆切割(Wafer Dicing)是将加工完成的晶圆分割成独立芯片的关键步骤。这一过程的精度直接影响芯片的良率和性能。随着芯片尺寸的缩小和晶圆厚度的降低,切割技术不断革新。本文将从原理、工艺、设备及技术挑战等方面,系统解析晶圆切割机的核心流程。

一、晶圆切割的核心原理

晶圆切割的本质是通过物理或化学手段,沿预先设计的切割道(Scribe Line)将晶圆分离为单个芯片。传统工艺采用金刚石刀片机械切割,而先进工艺则依赖激光切割或等离子切割技术。无论采用何种方式,核心目标都是最小化切割应力,避免损伤芯片的电路结构。

二、切割工艺流程详解

1. 预处理:对准与固定

晶圆在切割前需通过光学系统进行高精度对准,确保切割道与刀片/激光路径完全重合。随后,晶圆被真空吸附在特殊薄膜(Dicing Tape)上,该薄膜既能固定晶圆,又便于切割后芯片的拾取。

2. 切割方法选择

刀片切割(Blade Dicing):

使用镀有金刚石颗粒的环形刀片高速旋转(30,000-60,000 RPM),同时喷洒去离子水冷却并清除碎屑。适用于厚度大于50μm的晶圆,成本低但存在机械应力风险。

激光隐形切割(Stealth Dicing):

激光聚焦于晶圆内部形成改质层,通过扩膜使晶圆沿改质层裂解。几乎无碎屑,适用于超薄晶圆(<50μm)和复杂材料(如GaN)。 等离子切割(Plasma Dicing): 利用反应离子刻蚀技术,通过化学与物理轰击实现切割,精度极高但设备成本较高。 3. 动态参数控制 刀片切割需精确调控进给速度(0.1-300 mm/s)、切割深度(通常切入基板10-20μm)及冷却液流量。 激光切割则需优化脉冲能量、聚焦位置和扫描速度,以防止热损伤。 4. 后处理与检测 切割后需用超纯水清洗去除残留颗粒,并进行自动光学检测(AOI)确认切割道无裂纹或崩边。对于关键产品,还需使用电子显微镜进行微米级缺陷分析。 三、技术挑战与创新方向 1. 超薄晶圆处理 随着3D封装技术的普及,晶圆厚度已降至20μm以下。传统刀片切割易导致翘曲或碎裂,推动激光切割技术渗透率提升至40%以上(Yole数据)。 2. 窄切割道挑战 先进制程的切割道宽度缩至10μm以下,要求设备具备亚微米级定位精度。例如,Disco公司的DFD6360机型通过线性电机驱动,重复定位精度达±0.25μm。 3. 异质材料切割 SiC、GaN等第三代半导体材料硬度高(SiC莫氏硬度达9.5),传统刀片磨损率激增。激光与等离子体的复合切割方案成为研究热点。 4. 智能化升级 集成AI算法的实时监控系统可动态调整切割参数。例如,KLA的CogniSense平台能通过振动传感器数据预测刀片磨损状态,减少突发停机。 四、应用场景与市场趋势 晶圆切割机广泛应用于逻辑芯片、存储器、功率器件等领域。据SEMI统计,2023年全球切割设备市场规模达18亿美元,其中激光切割机占比超35%。随着chiplet技术的爆发,对高精度切割的需求将持续增长,推动设备向多轴联动、全自动加工岛方向演进。 结语 从金刚石刀片的机械切割到飞秒激光的非接触加工,晶圆切割技术的进化史映射着半导体产业对极致精密的追求。未来,随着量子芯片、柔性电子等新领域的崛起,切割工艺将面临更复杂的材料与结构挑战,推动这一传统工序向智能化、高可靠性持续突破。

点击右侧按钮,了解更多激光打标机报价方案。

免责声明

本文内容通过AI工具智能整合而成,仅供参考,博特激光不对内容的真实、准确或完整作任何形式的承诺。如有任何问题或意见,您可以通过联系1224598712@qq.com进行反馈,博特激光科技收到您的反馈后将及时答复和处理。