PCB在线激光镭雕机典型应用

PCB在线激光镭雕机典型应用:高精度标记技术的工业革命

PCB在线激光镭雕机典型应用:高精度标记技术的工业革命

在电子制造业的精密舞台上,每一处细节都关乎产品性能与市场竞争力。PCB在线激光镭雕机作为现代电子制造的”精密刻刀”,正以其无可比拟的精度与效率重塑着产业生产范式。这种将激光技术、自动化控制与智能制造完美融合的设备,已成为高端PCB生产线中不可或缺的核心装备,在微米级的方寸之间演绎着现代工业美学的极致追求。

一、电子元器件唯一标识(UDI)的精密雕刻

在医疗电子和汽车电子领域,产品追溯性直接关系到生命安全与质量责任界定。PCB在线激光镭雕机通过调Q光纤激光器产生的1064nm波长,能在FR-4、陶瓷基板等材料表面形成0.1mm以下的微细标记。相较于传统油墨喷码,激光雕刻的UDI标识具有抗有机溶剂腐蚀、耐高温回流焊(可承受260℃/10s)等特性。某汽车电子制造商采用Galvo扫描系统配合视觉定位,实现了在0.6mm×0.6mm的QFN封装表面雕刻包含12位追溯码的Data Matrix二维码,读码率高达99.99%。更值得注意的是,最新的紫外激光技术(355nm)可在不产生热影响区的情况下,在柔性PCB的聚酰亚胺基材上形成纳米级深度的隐形标记,为微型植入式医疗设备提供了完美的追溯解决方案。

二、高密度互连(HDI)板的精细加工

面对5G通信设备中常见的20层Any-layer HDI板,PCB在线激光镭雕机展现出传统机械加工无法企及的优势。采用皮秒激光器(脉宽<10ps)进行微盲孔成型时,热影响区控制在3μm以内,孔径加工精度达±5μm,可实现在100μm间距BGA焊盘间的精准开孔。某基站设备制造商的实测数据显示,相比机械钻孔,激光加工使孔壁粗糙度(Ra)从3.2μm降至0.8μm,显著提升了高频信号传输完整性。在刚挠结合板加工中,激光的Z轴聚焦控制功能可实现深度仅为25μm的局部揭盖,暴露出埋入式元器件而不损伤相邻线路,这项技术使得智能手机主板的空间利用率提升了18%。 三、晶圆级封装(WLP)的创新应用 当半导体封装进入晶圆级阶段,PCB在线激光镭雕机在再分布层(RDL)加工中扮演关键角色。采用波长532nm的绿激光配合自适应光学系统,可在8英寸晶圆上以±1μm的定位精度雕刻出线宽/线距为5μm/5μm的互联线路。某封装测试厂的应用案例显示,激光直写技术使RDL加工周期从传统光刻的48小时缩短至6小时,良品率反而从92%提升到99.5%。在TSV硅通孔加工中,CO2激光的深孔加工能力可实现1:10的高深宽比,配合实时等离子体监测系统,能精确控制孔底停留在硅衬底上的介质层而不穿透,这项突破使3D IC堆叠的垂直互连密度提高了3倍。 四、智能产线中的系统集成 现代PCB在线激光镭雕机已演变为智能制造网络中的智能节点。通过OPC UA协议与MES系统直连,设备可实时获取工艺参数并反馈加工数据。某工业4.0示范工厂中,集成AI视觉的激光镭雕系统能自动识别不同批次的PCB面板,调取对应的加工程序,在传送带速度1.2m/s的情况下仍保持±25μm的同步精度。更值得关注的是,基于数字孪生技术构建的虚拟调试环境,使新产品的激光加工程序开发时间缩短了70%,设备综合效率(OEE)达到惊人的89%。 从微观尺度的精准刻画到宏观产线的智能协同,PCB在线激光镭雕机正在书写电子制造的新纪元。随着超快激光技术与人工智能的深度融合,未来设备将突破现有物理极限,在量子点显示、光子集成电路等前沿领域开辟更广阔的应用天地。这场由激光引发的精密制造革命,不仅提升了产品质量与生产效率,更重新定义了电子制造业的可能性边界。在智能化、微型化、高集成的产业趋势下,激光镭雕技术必将持续释放其变革性力量。

点击右侧按钮,了解更多激光打标机报价方案。

相关推荐

PCB在线激光镭雕机使用教程

PCB在线激光镭雕机使用教程

PCB在线激光镭雕机使用教程

一、设备概述

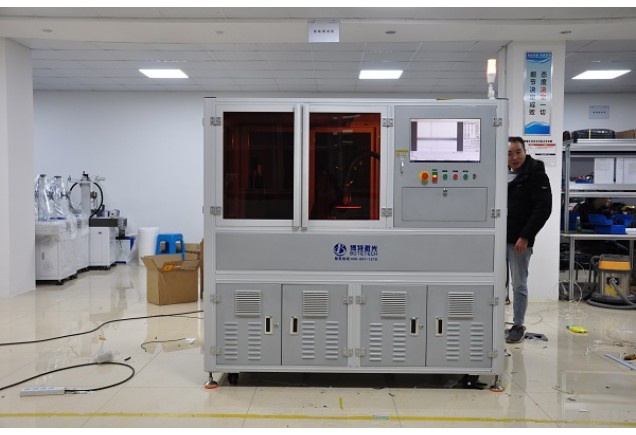

PCB在线激光镭雕机是专为印刷电路板(PCB)行业设计的高精度标记设备,采用先进的激光技术,可在PCB表面进行永久性标记,包括序列号、二维码、条形码、Logo等信息。本教程适用于型号250409077的设备。

二、安全注意事项

1. 操作前必须佩戴专用激光防护眼镜

2. 设备运行时禁止打开防护罩

3. 保持工作区域通风良好

4. 禁止在设备运行时进行维护操作

5. 设备接地必须可靠

三、操作前准备

1. 设备检查:

– 确认电源连接正常(220V±10%,50Hz)

– 检查激光器冷却系统工作正常

– 确认排风系统畅通

2. 材料准备:

– 待加工PCB板

– 专用夹具(确保PCB定位准确)

3. 软件准备:

– 安装专用控制软件(版本需与设备匹配)

– 准备待雕刻的图形/文字文件

四、操作步骤

1. 开机流程

1. 打开主电源开关

2. 启动计算机并运行控制软件

3. 开启激光器电源(等待预热完成,约3分钟)

4. 检查软件与设备连接状态

2. 参数设置

1. 导入设计文件(DXF或PLT格式)

2. 设置雕刻参数:

– 激光功率:30-60W(根据材料调整)

– 雕刻速度:100-500mm/s

– 频率:20-80kHz

3. 设置焦距(使用对焦工具确保准确)

3. 定位校准

1. 将PCB放置在加工平台

2. 使用摄像头系统进行视觉定位

3. 调整XY坐标使标记位置准确

4. 进行试雕刻确认位置

4. 批量加工

1. 设置连续加工模式

2. 输入加工数量

3. 启动自动加工流程

4. 监控加工过程

五、维护保养

1. 日常维护:

– 每日清洁光学镜片(使用专用清洁剂和无尘布)

– 检查导轨润滑情况

– 清理加工区域残留物

2. 定期维护:

– 每月检查激光器冷却液

– 每季度校准光学系统

– 每半年更换过滤器

六、常见问题处理

1. 雕刻不清晰:

– 检查焦距是否正确

– 调整激光功率

– 清洁光学镜片

2. 位置偏移:

– 重新校准视觉系统

– 检查夹具是否松动

3. 设备无响应:

– 检查电源连接

– 重启控制系统

– 检查紧急停止按钮状态

七、注意事项

1. 不同材质PCB需调整不同参数

2. 雕刻深度不宜过深以免损伤电路

3. 加工过程中禁止移动PCB

4. 定期备份参数设置

本教程仅包含基础操作指南,详细技术参数请参考设备附带的技术手册。操作人员需经过专业培训后方可独立操作设备。

点击右侧按钮,了解更多激光打标机报价方案。

激光镭雕设备

激光镭雕设备

镌刻未来:激光镭雕设备如何重构现代工业的微观叙事

在东莞某精密电子工厂的无人车间里,一束直径仅0.01毫米的激光正以每秒2000次的速度在金属表面起舞。这种被称为”工业界的微雕大师”的激光镭雕设备,正在以0.001毫米的精度雕刻着比头发丝还细的二维码。这个看似简单的加工场景,实则蕴含着现代制造业从宏观粗放向微观精确的范式革命。

一、精度革命:突破微观世界的技术边界

激光镭雕技术通过将光子能量转化为物质表面的微观变化,创造了传统机械加工难以企及的精度维度。德国通快集团开发的超短脉冲激光系统,其3D雕刻精度达到±1μm级别,相当于人类红细胞直径的1/8。这种精度飞跃使得在航天涡轮叶片内部雕刻冷却通道成为可能,让GE航空发动机的燃油效率提升了17%。

在生物医疗领域,飞秒激光在人工关节表面雕刻的微米级凹坑阵列,使成骨细胞附着率提升300%。瑞士精工企业使用绿光激光在直径0.3mm的骨钉表面刻写患者ID,这种”分子级标记”技术正重新定义医疗器械的可追溯性标准。

二、材料对话:光子与物质的创新博弈

当代激光镭雕设备已发展出与不同材料智能对话的能力。光纤激光器对金属材料的”冷加工”模式,可将热影响区控制在5μm以内,而紫外激光在PET材料上的分子键选择性断裂,实现了无碳化的透明标刻。日本滨松光子开发的波长自适应系统,能自动识别3000余种材料并匹配最佳参数组合。

在柔性电子领域,皮秒激光在石墨烯表面诱导的自组织纳米结构,使柔性传感器的灵敏度提升两个数量级。美国麻省理工学院最新研究的量子点激光雕刻技术,更是在单个量子点尺度实现了发光特性的精确调控,为下一代量子计算芯片制造开辟了新路径。

三、智能蜕变:从工具到制造大脑的进化

现代激光镭雕系统正经历从加工工具向”数字制造终端”的质变。西门子工业云平台上的激光镭雕设备,能实时分析2000+工艺参数并通过数字孪生进行自我优化。国内博特激光的智能工作站,借助深度学习算法,使复杂曲面雕刻的编程时间从8小时压缩至15分钟。

在工业4.0场景中,这些搭载5G模组的激光设备构成了分布式制造网络的基础节点。德国宝马雷根斯堡工厂的实践显示,联网激光系统使个性化徽章雕刻的切换时间降至零,同时实现每个产品的全生命周期数据追溯。这种制造模式的变革,正在消解标准化与个性化之间的传统矛盾。

站在微观制造与宏观产业变革的交汇点,激光镭雕设备已超越单纯的加工工具范畴,成为连接物理世界与数字文明的精密接口。从智能手机内部的隐形序列号,到新能源电池极片的微结构调控,这些由光子书写的故事正在重构制造业的底层逻辑。未来随着阿秒激光与量子传感技术的发展,我们或许将见证原子尺度制造时代的到来,那时激光镭雕设备将扮演怎样的角色?这个问题的答案,或许就藏在今天那束精准舞动的激光之中。

点击右侧按钮,了解更多激光打标机报价方案。

激光镭雕机工作原理

激光镭雕机工作原理

激光镭雕机工作原理详解

一、激光镭雕机概述

激光镭雕机是一种利用高能量密度激光束在材料表面进行永久性标记的精密加工设备。它通过计算机控制激光束的运动轨迹,在各种材料表面雕刻出文字、图案、条形码等标记,具有非接触、高精度、高效率、永久性等显著特点。激光镭雕技术已广泛应用于电子元器件、五金工具、医疗器械、珠宝首饰、塑料制品、包装印刷等多个工业领域。

二、激光镭雕机核心组成系统

1. 激光发生器系统

作为激光镭雕机的”心脏”,激光发生器负责产生高能激光束。常见类型包括:

– 光纤激光器:波长1064nm,适合金属材料

– CO2激光器:波长10.6μm,适合非金属材料

– 紫外激光器:波长355nm,适合高精度加工

激光器通过受激辐射原理产生激光,关键参数包括波长、功率、脉冲频率和光束质量等,这些参数直接影响雕刻效果。

2. 光学聚焦系统

由反射镜、扩束镜、聚焦镜等组成的光路系统,作用包括:

– 精确引导激光束传输路径

– 调节光束直径和发散角

– 将激光束聚焦到极小的光斑(通常0.01-0.1mm)

– 确保光束质量稳定

高质量的聚焦系统可使能量密度达到10^6-10^8W/cm²,实现材料瞬间汽化或变色。

3. 运动控制系统

采用高精度伺服电机或振镜系统控制激光束位置:

– XY工作台系统:通过精密导轨移动加工平台

– 振镜系统:使用高速摆动镜片偏转激光束

– 三维系统:增加Z轴聚焦调节

现代系统定位精度可达±0.001mm,重复定位精度±0.002mm。

4. 计算机控制系统

作为设备”大脑”,功能包括:

– 图形处理与路径规划

– 加工参数设置与存储

– 运动轨迹控制

– 人机交互界面

– 安全监控

支持多种文件格式导入,可精确控制雕刻深度、速度等参数。

三、激光镭雕工作原理详解

1. 激光与材料相互作用

当高能激光束照射材料表面时,主要产生以下物理效应:

– 热效应:材料吸收激光能量导致温度急剧升高

– 光化学效应:特定波长激光引发材料分子结构变化

– 等离子体效应:高功率密度使材料电离形成等离子体

不同材料对激光的吸收特性差异显著,需根据材料特性选择合适的激光参数。

2. 材料去除机制

根据能量密度不同,主要去除方式包括:

1. 蒸发去除:激光使材料瞬间汽化(金属材料常见)

2. 热裂去除:热应力导致材料脆性断裂(陶瓷、玻璃)

3. 光化学分解:高分子材料化学键断裂(塑料、有机物)

4. 熔融喷射:材料熔化后被辅助气体吹离(较厚材料)

3. 典型加工过程

1. 图形处理阶段:

– 将设计图形转换为矢量路径

– 优化雕刻顺序和参数

– 生成机器控制指令

2. 定位对焦阶段:

– 自动/手动确定加工原点

– 调节焦距使光斑最小

– 设置加工范围和安全区域

3. 实际雕刻阶段:

– 激光器按指令发射脉冲/连续激光

– 运动系统精确控制光斑位置

– 逐点、逐线完成图案雕刻

– 实时监测加工状态

4. 后处理阶段:

– 吹扫残留物(金属加工)

– 表面清洁处理

– 质量检查

四、工艺参数影响分析

1. 激光功率

直接影响雕刻深度和速度:

– 功率过高可能导致过度烧蚀

– 功率不足则标记不清晰

– 通常金属需要较高功率(20-100W)

– 非金属材料功率较低(10-60W)

2. 脉冲频率

决定单位时间作用次数:

– 高频(20-100kHz)适合精细雕刻

– 低频(1-10kHz)适合深度雕刻

– 需与扫描速度匹配

3. 扫描速度

影响加工效率和质量:

– 速度过快导致标记浅淡

– 速度过慢可能烧损材料

– 通常0.1-5m/s可调

4. 填充间距

决定标记的连续性:

– 小间距(0.01-0.1mm)获得实心效果

– 大间距产生虚线效果

– 影响整体加工时间

五、技术优势与应用局限

1. 显著优势

– 非接触加工:无机械应力,适合脆弱材料

– 永久性标记:耐磨损、耐腐蚀

– 高灵活性:可快速更换图案

– 环保清洁:无化学污染

– 高精度:可达微米级分辨率

– 自动化程度高:易于集成到生产线

2. 应用局限

– 初始设备投资较高

– 部分材料(如透明塑料)标记困难

– 高反射材料(金、银)加工需要特殊处理

– 深雕刻效率相对较低

– 需要专业操作维护人员

随着激光技术的不断发展,激光镭雕机正朝着更高功率、更短波长、更智能化的方向演进,在各工业领域的应用深度和广度将持续扩展。

点击右侧按钮,了解更多激光打标机报价方案。

免责声明

本文内容通过AI工具智能整合而成,仅供参考,博特激光不对内容的真实、准确或完整作任何形式的承诺。如有任何问题或意见,您可以通过联系1224598712@qq.com进行反馈,博特激光科技收到您的反馈后将及时答复和处理。