精密划片机精度测试治具与标定方法

来源:博特精密发布时间:2025-11-02 05:12:00

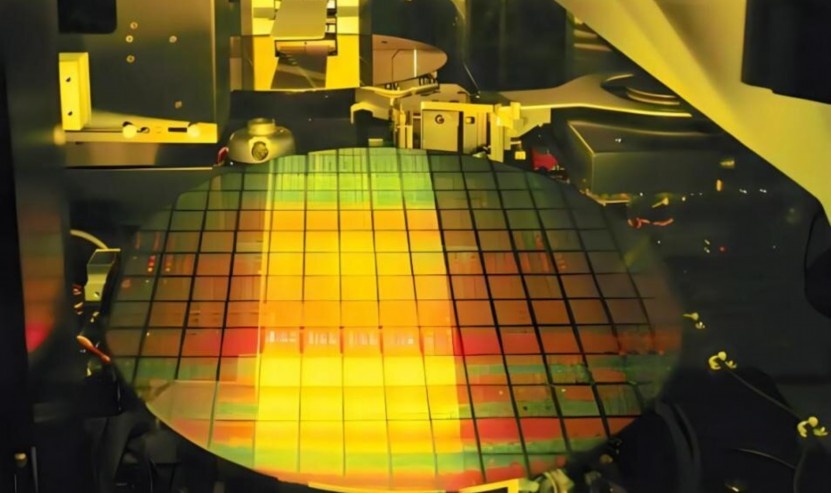

精密划片机是一种高精度设备,广泛应用于半导体、电子元件、玻璃和陶瓷等材料的切割加工中。其核心功能是通过精密的刀片或激光对材料进行划片或切割,以确保产品的尺寸精度和表面质量。在微米级甚至纳米级的加工中,设备的精度直接影响产品的良率和性能。

例如,在半导体制造中,划片机的精度偏差可能导致芯片断裂或电气性能下降,造成巨大经济损失。因此,定期进行精度测试和标定是确保设备稳定运行的关键环节。

精度测试治具是专门用于测量和验证划片机精度的工具,它通过模拟实际加工条件来检测设备的定位误差、重复性和稳定性。而标定方法则是通过标准参照物调整设备参数,使其恢复到设计精度。本篇文章将详细介绍精密划片机精度测试治具的设计与使用,以及系统的标定方法,旨在为设备维护人员和技术工程师提供实用指导,帮助提升生产效率和产品质量。

通过科学的测试和标定,企业可以延长设备寿命、减少废品率,并满足行业标准如ISO9001的质量管理要求。

精度测试治具

精度测试治具是评估精密划片机性能的核心工具,其设计需基于高精度、稳定性和易操作性原则。常见的测试治具包括光学测量治具、机械探针治具和激光干涉仪治具等,每种治具适用于不同的精度级别和应用场景。例如,光学测量治具利用显微镜和CCD摄像头捕捉划片轨迹,适用于微米级精度的检测;而激光干涉仪治具则通过光波干涉原理测量位移误差,可实现纳米级精度的验证。

测试治具的组成部分通常包括基座、传感器单元、数据采集系统和显示单元。基座需采用低热膨胀系数的材料(如花岗岩或陶瓷)以确保稳定性,避免环境温度变化影响测量结果。传感器单元负责检测划片机的运动误差,例如线性编码器或光栅尺,能够实时记录设备在X、Y、Z轴上的位置偏差。数据采集系统将传感器信号转换为数字数据,并通过软件分析生成精度报告,显示单元则直观展示测量结果,如误差曲线和统计指标。

使用测试治具时,需遵循标准操作流程。首先,将治具安装在划片机的工作台上,并确保其与设备坐标系对齐。然后,运行划片机执行预设的划片程序(如直线或圆弧路径),同时启动治具的测量功能。治具会记录实际划片轨迹与理论轨迹的偏差,并计算关键指标如定位精度(最大位置误差)、重复精度(多次测量的标准差)和反向间隙(反向运动时的误差)。

例如,在一次测试中,如果定位精度超过允许值(如±1微米),则表明设备需要标定或维修。测试后,数据应存档以备分析,并用于优化加工参数。

测试治具的选型需考虑划片机的类型和加工材料。例如,对于激光划片机,光学治具更适用;而对于机械刀片划片机,机械探针治具可能更经济。此外,治具的定期校准也至关重要,通常需每6个月送至专业实验室进行验证,以确保其自身精度不漂移。

标定方法

标定是精密划片机维护的核心环节,旨在通过调整设备参数,使其测量和运动系统符合设计标准。标定过程基于国际标准如ISO10360或厂商规范,确保结果的可追溯性。标定前需准备必要的工具,包括标准样品(如标准网格板或高精度尺)、测量仪器(如千分尺或激光跟踪仪)和标定软件。环境条件也需严格控制,例如温度应保持在20±1°C,湿度低于60%,以减少热膨胀和静电干扰。

标定方法可分为机械标定和软件标定两部分,具体步骤如下:

1.准备工作:关闭划片机电源,清洁工作台和运动部件,移除任何碎屑或污染物。检查设备机械结构,如导轨和丝杠,确保无磨损或松动。安装标准样品(例如,一个带有精确刻度的玻璃网格板),并将其固定在划片机工作台上。

2.机械标定:通过调整机械部件来校正基础误差。首先,使用水平仪检查工作台的水平度,并通过调整地脚螺栓进行校正。然后,检查各轴(X、Y、Z)的垂直度和平行度,使用直角尺和百分表测量偏差。如果发现误差,可通过调节导轨或轴承座来修正。例如,在X轴标定中,移动划片头到多个位置,比较实际位置与理论值,并调整丝杠螺母消除反向间隙。

3.软件标定:利用标定软件对设备的控制系统进行参数调整。启动划片机并运行标定程序,通常包括以下步骤:

-定位精度标定:让设备移动到预设点(如网格板上的标记点),使用测量仪器记录实际位置,并与理论值比较。软件会自动计算误差补偿值,并更新控制系统的参数表。

-重复精度标定:重复执行同一运动多次,统计位置偏差的标准差。如果超出阈值(如±0.5微米),则调整伺服驱动器的增益和偏移参数。

-动态标定:模拟实际加工条件,测试设备在高速运动下的精度。使用激光干涉仪测量轨迹误差,并通过软件优化加速度和减速度曲线。

4.验证与记录:完成标定后,运行测试程序验证效果。例如,执行一个复杂图案的划片,并使用测试治具检查精度。记录所有标定数据,包括日期、操作人员、环境条件和结果,形成标定报告。建议将报告存档,并定期回顾以跟踪设备性能变化。

标定频率取决于设备使用强度和环境因素。一般情况下,高频率使用的划片机应每3个月标定一次,而低频率使用的设备可延长至6-12个月。常见错误包括忽略环境控制、使用未校准的工具或跳过验证步骤,这些可能导致标定失效。因此,操作人员需接受专业培训,并遵循厂商指南。

结论

精密划片机的精度测试治具与标定方法是确保设备高性能和长期稳定性的基石。通过科学的测试治具,企业可以实时监控设备状态,预防潜在故障;而系统的标定则能恢复设备精度,提升产品质量和一致性。在高端制造领域,如半导体和光电行业,这些实践不仅是技术需求,更是质量管理的核心。建议企业将测试和标定纳入日常维护计划,并结合数字化工具实现数据驱动决策。最终,投资于精度管理不仅能降低运营成本,还能增强市场竞争力,推动产业升级。

FAQ问答:

1.什么是精密划片机精度测试治具?它有哪些常见类型?

精度测试治具是专门用于测量和验证划片机精度的工具,通过模拟加工过程检测设备的定位误差、重复性和稳定性。常见类型包括光学测量治具(利用显微镜和摄像头进行非接触测量)、机械探针治具(通过物理接触记录位置偏差)和激光干涉仪治具(基于光波干涉实现高精度测量)。每种类型适用于不同场景:光学治具适用于微米级检测,而激光治具更适合纳米级应用。治具的选择取决于划片机的类型、加工材料及精度要求。

2.为什么精密划片机需要定期标定?不标定会有什么风险?

定期标定是确保划片机保持设计精度的关键,因为设备在长期使用中会因磨损、温度变化或振动而导致精度漂移。如果不标定,可能导致划片位置偏差、材料浪费、产品良率下降,甚至设备故障。例如,在半导体行业中,未标定的划片机可能造成芯片切割不准确,引发电气短路或机械损伤,带来巨额经济损失。标定还能延长设备寿命,减少意外停机时间。

3.标定频率应该是多少?哪些因素会影响标定周期?

标定频率通常建议为每3-6个月一次,具体取决于设备使用强度、环境条件和加工精度要求。高频使用(如每日运行超过8小时)或恶劣环境(如高温、高湿度)下,应缩短至3个月;低频使用或稳定环境中可延长至12个月。其他因素包括加工材料的硬度(硬材料加速磨损)、设备年龄(老设备需更频繁标定)以及历史精度数据。企业可基于风险评估和厂商建议制定个性化计划。

4.如何验证测试治具自身的精度?治具是否需要校准?

测试治具的精度验证需通过比对标准参照物或送至认证实验室进行。例如,使用高精度标准尺或网格板检查治具的测量误差,若偏差超过允许值(如±0.2微米),则需校准。治具本身应每6-12个月校准一次,以确保其可靠性。校准过程通常由专业机构执行,并出具证书以证明可追溯性。日常使用中,操作人员可通过重复性测试快速检查治具状态。

5.在标定过程中,常见的错误有哪些?如何避免?

常见错误包括:忽略环境控制(如温度波动导致测量误差)、使用未校准的工具(造成标定数据不准确)、跳过验证步骤(可能掩盖残余误差)以及操作人员缺乏培训(误调参数)。为避免这些,应严格遵循标定流程:确保环境稳定在20±1°C;使用经认证的标准工具;每次标定后运行测试程序验证;并对人员进行定期培训。此外,记录详细日志有助于追踪问题根源,提升标定效果。

推荐新闻

-

小型激光切割机行业应用案例

小型激光切割机作为一种高效、精密的加工工具,近年来在多个行业中得到了广泛应用。它利用高能量...

2025-10-06 -

在线流水线CCD视觉激光打标机:技术参数与选型指南

在工业自动化飞速发展的今天,在线流水线CCD视觉激光打标机已成为现代智能工厂不可或缺的加工设...

2025-10-09 -

电子连接器行业CCD视觉打标精度提升方案

一根Pin针弯曲0.015mm,肉眼难辨,传统2D视觉系统也难以察觉,却导致整批连接器焊接不良,最终赔...

2025-09-23 -

指纹芯片硅晶圆热损伤:热影响区HAZ降低芯片电性能

在智能设备日益普及的今天,指纹识别芯片作为核心的生物识别组件,广泛应用于手机、门禁、金融支...

2025-09-16 -

小型精密激光切割机解决方案指南

小型精密激光切割机是一种高效、高精度的加工设备,利用激光束对材料进行精细切割、雕刻或打标。...

2025-10-06 -

小型激光切割机技术白皮书

本白皮书旨在阐述小型激光切割机的核心技术、设备构成、应用领域及未来发展趋势。随着数字化制造...

2025-10-06 -

火眼金睛:全面识别劣质激光切割机方法

激光切割机作为现代制造业的核心设备之一,其质量直接关系到生产效率、加工精度和长期使用成本。...

2025-10-06 -

小型激光切割机性价比解决方案

在当今快速发展的制造和创意产业中,小型激光切割机因其高效、精准的特性,广泛应用于模型制作、...

2025-10-06