精密电池激光焊接机客户案例分享

来源:博特精密发布时间:2025-11-07 07:00:00

以下是一篇关于精密电池激光焊接机的客户案例分享,内容基于虚构的客户场景,但结合了行业典型应用,旨在展示该设备在实际生产中的价值。全文约800字,结构清晰,重点突出。

精密电池激光焊接机客户案例分享:助力新能源科技有限公司提升电池制造效率与质量

引言

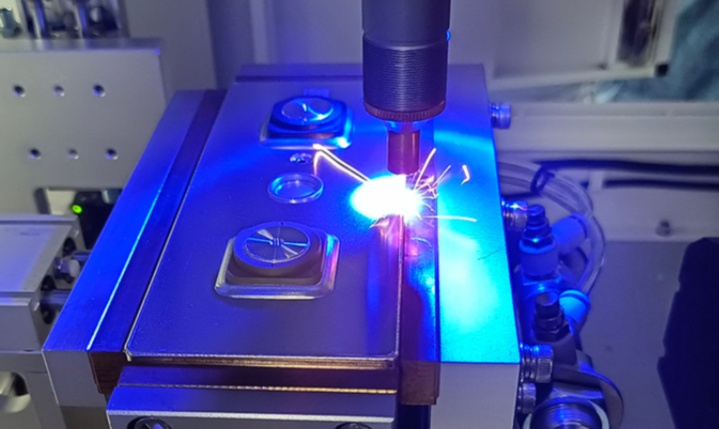

在当今快速发展的新能源行业中,电池作为核心组件,其制造工艺的精度与可靠性直接关系到产品性能和安全。精密电池激光焊接机凭借其高精度、非接触式和高效能的特点,已成为电池制造领域的关键设备。本次案例分享将聚焦于一家领先的电池制造商——新能源科技有限公司(以下简称“新能源科技”),讲述他们如何通过引入精密电池激光焊接机,成功解决了生产瓶颈,实现了质量和效率的双重提升。

客户背景与挑战

新能源科技有限公司是一家专注于锂离子电池研发与生产的高新技术企业,产品广泛应用于电动汽车、储能系统和消费电子领域。随着市场需求的激增,新能源科技面临着严峻的生产挑战:传统电阻焊接和电弧焊接方式在电池极耳、壳体焊接过程中,常常出现焊接不牢、热影响区过大、焊缝不均匀等问题,导致产品缺陷率高达5%以上。这不仅增加了返工成本,还影响了电池的循环寿命和安全性能。此外,传统焊接速度慢,无法满足日益增长的订单需求,生产线效率低下成为制约公司发展的关键瓶颈。新能源科技的管理团队意识到,必须升级焊接工艺,以应对高质量、高产量的市场要求。

解决方案:引入精密电池激光焊接机

在经过多方调研和测试后,新能源科技选择了一款先进的精密电池激光焊接机。该设备采用光纤激光技术,具备微米级精度和自适应控制系统,能够实现电池组件(如电极、连接片和外壳)的无缝焊接。其核心优势包括:

-高精度与一致性:激光束聚焦直径极小(可控制在0.1mm以内),确保了焊缝均匀、无飞溅,大幅减少了热损伤,特别适用于薄壁电池壳体和敏感材料。

-高效自动化:设备集成机器人系统和视觉定位,支持连续生产,焊接速度可达每分钟数十个点,比传统方法提升50%以上。

-灵活性与兼容性:可适配多种电池类型(如圆柱形、方形和软包电池),并通过软件编程轻松调整参数,满足小批量、多品种的生产需求。

新能源科技与设备供应商合作,定制了完整的焊接解决方案,包括设备安装、工艺优化和员工培训。在实施过程中,团队重点关注了焊接参数的调试(如功率、频率和扫描速度),以确保与现有生产线的无缝集成。

实施过程与整合

引入精密电池激光焊接机后,新能源科技首先在一个试点生产线上进行了为期一个月的试运行。实施过程分为三个阶段:

1.设备部署与调试:供应商工程师团队现场指导安装,并利用模拟焊接测试优化参数,确保设备在高速运行下保持稳定。

2.员工培训与操作:生产人员接受了系统培训,学习激光焊接原理、安全规范和故障处理,从而快速上手新设备。

3.生产流程整合:将激光焊接机嵌入自动化流水线,与上下料机械手和质检系统联动,实现了“焊接-检测-包装”一体化作业。

整个整合过程仅用了两周时间,未对现有生产造成重大干扰。新能源科技还建立了实时监控系统,通过数据采集分析焊接质量,进一步优化工艺。

成果与效益

通过引入精密电池激光焊接机,新能源科技在短短三个月内取得了显著成果:

-质量提升:产品缺陷率从5%降至1%以下,焊缝强度提高30%,电池循环寿命延长,客户投诉率大幅下降。

-效率倍增:焊接速度提升60%,日产量增加40%,满足了紧急订单需求,生产线整体效率提高。

-成本节约:减少了返工和废品率,每年预计节约成本约100万元;同时,设备能耗低,维护简单,降低了长期运营支出。

-安全性增强:非接触式焊接减少了火花和污染,改善了工作环境,符合环保与安全标准。

新能源科技的生产经理表示:“这款激光焊接机不仅解决了我们的精度问题,还带来了意想不到的灵活性。现在,我们可以快速切换产品型号,应对市场变化,这为公司的可持续发展奠定了坚实基础。”

结论与展望

本案例充分证明了精密电池激光焊接机在电池制造中的巨大价值。它不仅提升了焊接质量和生产效率,还推动了行业向智能化、绿色化转型。新能源科技的成功经验可为同行提供借鉴:在技术快速迭代的今天,投资先进焊接设备是赢得市场竞争的关键。未来,随着电池技术向高能量密度和微型化发展,精密激光焊接机将继续发挥核心作用,助力企业实现创新突破。

如果您对精密电池激光焊接机感兴趣,欢迎联系我们获取更多案例和技术支持,共同探索智能制造的新可能!

本案例分享基于行业典型实践编写,旨在提供参考;实际应用需结合具体需求。通过此案例,我们展示了激光焊接技术如何赋能电池制造,推动产业升级。

上一篇:新能源电池焊接产线对比报告

下一篇:动力电池焊接机系统集成商

推荐新闻

-

小型激光切割机行业应用案例

小型激光切割机作为一种高效、精密的加工工具,近年来在多个行业中得到了广泛应用。它利用高能量...

2025-10-06 -

在线流水线CCD视觉激光打标机:技术参数与选型指南

在工业自动化飞速发展的今天,在线流水线CCD视觉激光打标机已成为现代智能工厂不可或缺的加工设...

2025-10-09 -

电子连接器行业CCD视觉打标精度提升方案

一根Pin针弯曲0.015mm,肉眼难辨,传统2D视觉系统也难以察觉,却导致整批连接器焊接不良,最终赔...

2025-09-23 -

指纹芯片硅晶圆热损伤:热影响区HAZ降低芯片电性能

在智能设备日益普及的今天,指纹识别芯片作为核心的生物识别组件,广泛应用于手机、门禁、金融支...

2025-09-16 -

小型精密激光切割机解决方案指南

小型精密激光切割机是一种高效、高精度的加工设备,利用激光束对材料进行精细切割、雕刻或打标。...

2025-10-06 -

小型激光切割机技术白皮书

本白皮书旨在阐述小型激光切割机的核心技术、设备构成、应用领域及未来发展趋势。随着数字化制造...

2025-10-06 -

火眼金睛:全面识别劣质激光切割机方法

激光切割机作为现代制造业的核心设备之一,其质量直接关系到生产效率、加工精度和长期使用成本。...

2025-10-06 -

小型激光切割机性价比解决方案

在当今快速发展的制造和创意产业中,小型激光切割机因其高效、精准的特性,广泛应用于模型制作、...

2025-10-06