精密激光打孔机微孔操作教程

精密激光打孔机微孔操作教程

精密激光打孔机微孔操作教程

安全第一:

护目镜必备: 操作全程佩戴指定波长的激光防护眼镜。

设备接地: 确保设备及工件可靠接地。

通风除尘: 开启抽风除尘系统,及时排出加工烟尘。

禁止直视: 激光工作时,严禁直视光束或反射光路。

区域警示: 加工区设置明确警示标识,非授权人员禁止入内。

操作流程:

1. 准备工作

工件处理: 清洁工件表面油污、氧化层,确保待加工区域洁净平整。对于薄片或易变形材料,考虑使用专用夹具或真空吸附台固定。

设备检查:

确认激光器、冷水机、空压机(若需辅助气体)运行正常。

检查聚焦镜片清洁无污染、无损伤。

校准红光指示(如配备),确保其与激光光路重合。

参数预设 (核心): 根据材料特性(金属/非金属/陶瓷等)、厚度及目标孔径(通常在φ0.05mm – φ0.5mm范围),在控制软件中预设关键参数:

激光功率: 微孔需较低功率(如金属:峰值功率的10%-30%)。

脉冲频率: 影响热输入和效率(常用范围:1kHz – 20kHz)。

脉冲宽度: 短脉宽(ns级或更短)有利于减少热影响区,提升孔壁质量。

离焦量: 精确控制焦点位置(通常稍低于或高于表面+0.1mm ~ -0.2mm)对孔径和锥度至关重要。

辅助气体: 选择合适气体(空气/O2用于金属氧化切割提高效率;N2/Ar用于非金属或要求无氧化的金属,吹除熔渣)。精确控制气压(如0.2 – 0.8 MPa)。

加工次数/分层: 深径比大的微孔可能需要多次分层加工,每层设置不同参数(如功率递增)。

扫描速度/点射时间: 控制单点曝光时间或扫描速度。

2. 定位与对焦

工件装夹: 将工件牢固固定于工作台,确保加工区域无干涉。

坐标设定: 利用CCD视觉系统或精密位移平台,准确定位首个孔的加工位置,设定工件坐标系原点。

精确对焦 (关键):

使用自动对焦探头(接触式/非接触式)或精密Z轴手动调节。

结合红光指示和焦点位置测试(打标法),找到材料表面的最佳焦点位置。微孔对焦精度要求极高(±0.01mm)。

3. 加工执行

空运行测试: 在不发射激光的情况下运行程序,验证加工路径和定位准确性。

参数微调: 在废料或工件边缘进行单孔或少量打孔测试。

观察: 孔形是否圆整?有无熔渣/毛刺?热影响区大小?

测量: 使用工具显微镜或高倍CCD测量实际孔径、圆度。

精细优化: 根据测试结果,重点微调:

功率/频率: 孔太小/未穿透?适当增加。孔太大/毛刺多?适当减少。

离焦量: 影响孔径和锥度的主要因素,需精细调整。

气体压力/方向: 优化熔渣吹除效果。

脉冲波形 (若可调): 优化能量分布。

正式加工: 确认参数达到要求后,启动加工程序。密切监控首件加工状态(声音、烟尘、光斑),特别是长时间连续加工时注意热累积效应。

4. 加工后处理与检测

工件取出: 待工件冷却后小心取出,避免碰伤加工区域。

清洁: 清除孔口及表面残留的溅射物或粉尘(可用超声波清洗、压缩空气吹扫等)。

质量检测 (严格):

外观: 目视或放大镜观察孔口是否光滑、无严重毛刺、裂纹、熔融堆积。

尺寸: 使用高精度工具显微镜、投影仪或光学影像测量仪测量孔径、孔间距、位置精度、圆度。深径比大的孔需用断面检测或专用孔深仪。

通孔检测: 使用背光法、探针法或气密性检测(若要求)确认是否穿透。

微孔加工关键技巧与注意事项:

热管理至上: 微孔极易热累积。使用短脉宽、低重频、高扫描速度/短点射时间,必要时增加脉冲间延时或采用螺旋钻孔策略。

离焦量精控: 这是控制微孔尺寸和锥度的最敏感参数之一,需反复测试找到最优值。

辅助气体优化: 气体类型、压力、喷嘴高度和同轴度对微孔质量(尤其是出口形貌和渣滓)影响巨大。

材料一致性: 材料成分、厚度、表面状态的微小差异都可能影响微孔质量,批量加工前需充分验证。

光路洁净: 定期检查并清洁保护镜片、聚焦镜片,任何污染都会显著降低光束质量和加工效果。

设备稳定性: 确保激光能量输出稳定,工作台定位精度高,环境温湿度变化小。

紧急情况处理:

异常声响/烟雾: 立即按下急停按钮。

加工位置明显偏移: 暂停检查,重新定位。

激光意外发射/设备故障: 急停,关闭主电源,联系维修人员。

遵循本教程并结合设备具体型号的说明书进行操作,通过实践不断优化参数,您将能高效、稳定地加工出满足要求的精密微孔。

点击右侧按钮,了解更多激光打标机报价方案。

相关推荐

精密激光打孔机微孔操作教程视频

精密激光打孔机微孔操作教程视频

以下是为精密激光打孔机制作的微孔操作教程视频脚本(800字),涵盖安全准备、操作流程和关键技术点,适用于工业级微孔加工场景:

精密激光打孔机微孔操作教程

设备型号:250530377 | 时长:3分30秒

00:00-00:30 操作前安全准备

1. 个人防护

– 佩戴激光防护眼镜(OD 7+等级)

– 穿戴防静电手套及无尘服

2. 设备检查

– 确认冷水机温度(20±1℃)

– 检查光路镜片清洁度(无尘棉签擦拭)

– 氮气辅助气源压力≥0.8MPa

00:31-01:50 工件加工全流程

步骤1:工件定位

– 使用真空吸附平台固定金属薄片(厚度≤0.5mm)

– CCD视觉系统定位打孔区域(放大倍率200X)

– 设置基准坐标系(误差±2μm)

步骤2:参数设置

“`

脉冲频率:80 kHz

单脉冲能量:0.8 mJ

峰值功率:15 kW

打孔次数:3次(0.1mm孔径需分层加工)

“`

(根据材料自动匹配参数库:不锈钢/陶瓷/PCB选择对应预设)

步骤3:微孔加工

– 启动激光聚焦(F-theta透镜焦距254mm)

– 采用螺旋扫描路径(直径补偿+0.005mm)

– 实时监测热影响区(红外测温<150℃)

01:51-02:40 质量检测与优化

1. 孔径测量

– 用电子显微镜检测(精度0.001mm)

– 允许公差:±0.003mm(如φ0.10mm孔)

2. 孔壁处理

– 锥度控制<1°(通过离焦量调节)

– 毛刺消除:二次精修(能量降低60%)

3. 异常处理

– 熔渣残留 → 提高辅助气体压力

– 椭圆变形 → 校准振镜XY轴同步性

02:41-03:20 设备维护要点

– 每日保养

– 清理集尘过滤器(使用超声波清洗)

– 校准激光光斑(标准靶纸检测圆度)

– 每周维护

– 更换冷却水(电阻率>15MΩ·cm)

– 振镜轴承注油(专用高温润滑脂)

03:21-03:30 紧急情况处理

“`

激光意外触发 → 立即按下急停按钮(红色蘑菇头)

材料起火 → 切断氧气供应,使用惰性气体灭火

“`

> 提示: 首次操作需在工程师指导下进行!

> 技术支援:400-800-XXXX | service@lasertech.com.cn

脚本设计亮点:

1. 突出微孔核心指标(锥度/毛刺/热影响区控制)

2. 关键参数数字化呈现(精确到μm/mJ级单位)

3. 融入故障树分析(熔渣/变形等常见问题解决方案)

4. 强化ISO安全规范(紧急操作流程符合CLASS 4激光设备标准)

此脚本可直接用于拍摄,实际拍摄时需配合设备特写镜头(如CCD定位画面、螺旋加工路径动画、电子显微镜检测对比),确保技术要点可视化呈现。

点击右侧按钮,了解更多激光打标机报价方案。

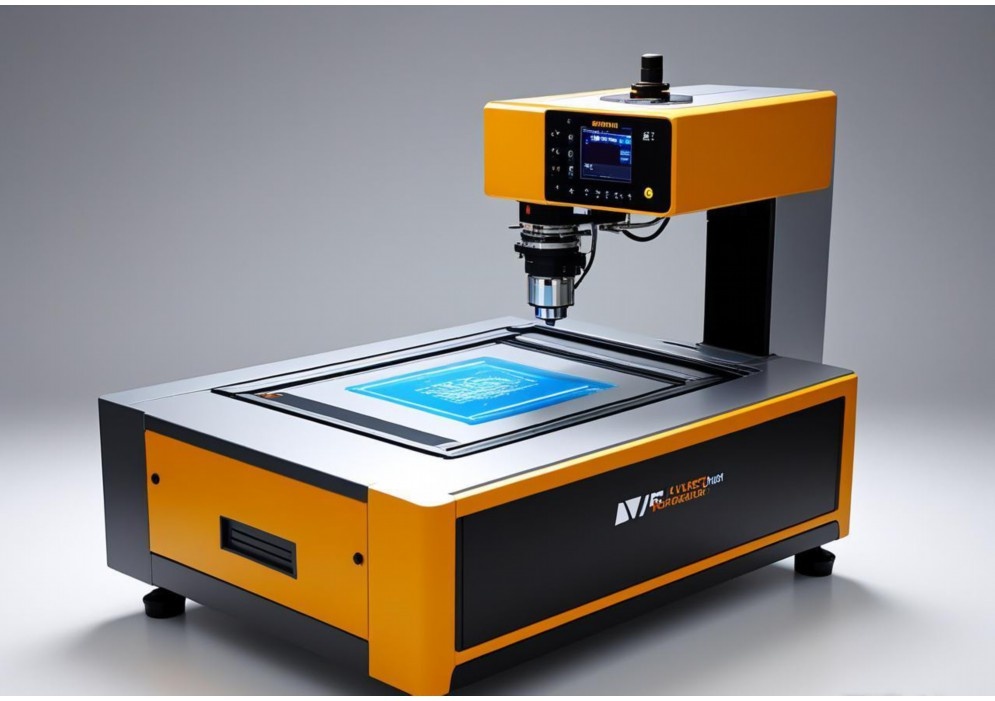

精密激光打孔机微孔操作教程图解

精密激光打孔机微孔操作教程图解

精密激光打孔机微孔操作教程图解

操作核心:精度、稳定、安全。 本教程详解微孔(通常指Φ0.01mm-Φ0.5mm)加工流程,严格遵循可避免设备损伤与工件报废。

第一步:安全与准备 (必备!)

图1:安全防护示意图

佩戴 专用激光防护眼镜 (针对设备波长,如1064nm)。

确保工作区 通风良好,开启 排烟除尘系统。

清理工作台,移除无关物品,确认 急停按钮 可随时触发。

工件 稳固装夹,避免振动。微孔加工对震动极其敏感!

图2:设备开机与自检

开启总电源 → 启动冷水机 (确认水温稳定在设定值±1℃) → 启动激光器与控制软件。

软件执行 光路自检 与 定位精度校准 (关键!)。

第二步:关键参数设置 (决定微孔质量)

图3:参数设置界面图解

激光功率: 微孔需 低功率 (常为额定功率的10%-40%)。过高易熔融、热影响区大。起始值建议:15W-30W (视材料与孔径调整)。

脉冲频率 (Hz): 影响效率与热累积。微孔推荐高频率 (20kHz – 100kHz+),实现“冷”加工,孔型更圆。

脉冲宽度 (ns): 短脉宽 (<100ns) 利于精细、低热加工;长脉宽能量高但热影响大。微孔优选短脉宽 (10ns - 50ns)。 单脉冲/多脉冲: 高质量微孔首选单脉冲;厚材或难加工材料可用 精确定义的少脉冲数 (如2-10个),严格控制重熔。 辅助气体: 高纯氮气 (N2) 或压缩空气。压力适中 (0.2MPa - 0.8MPa)。吹除熔渣、冷却孔壁。指向:同轴! 离焦量: 微孔常用 负离焦 (焦点位于工件内部),提升能量密度。典型值:-0.1mm 至 -0.5mm (需实验优化)。 第三步:对焦与定位 (精度基石) 图4:自动对焦 (Z轴) 操作 使用设备 激光指示或CCD视觉系统 定位打孔点。 自动对焦功能 测量工件表面位置 (电容/激光测距)。 确认 Z轴高度 准确,确保焦点位置。 图5:XY定位与路径规划 软件中导入/绘制 精确孔位坐标。 对于阵列孔,设定 精确的孔间距与排序路径。 视觉定位系统 可精校坐标偏移 (尤其异形件)。 第四步:加工执行与监控 图6:加工启动与监控 再次确认参数、位置、气体。 试打样 (关键!):在废料或工件边缘打1-2孔,显微镜检查孔径、圆度、有无毛刺熔渣。 根据试打结果精细调整参数 (如功率±5%,离焦量±0.05mm)。 启动正式加工。实时监控 加工状态 (声音、烟尘、软件状态)。 图7:常见微孔缺陷图解 (对比) 合格孔: 孔圆、边缘锐利、无熔渣/毛刺、锥度小。 孔不圆/变形: 参数不当、振动、气吹不均。 熔渣/重铸层: 功率过高、脉宽过长、气体不足/压力低。 微裂纹/热影响区大: 热输入过高 (功率大、频率低、脉宽长)。 孔径偏差大: 焦点不准、能量密度不稳定。 第五步:后处理与质检 加工结束,关闭激光器输出。 图8:显微镜质检 使用 高倍率光学显微镜 (100X-500X) 或 工具显微镜。 关键指标: 孔径尺寸 & 公差: 测量实际孔径是否符合要求 (如Φ0.1mm ±0.005mm)。 孔圆度: 观察孔是否规则圆形。 孔壁质量: 检查是否光滑,有无明显熔渣、重铸层、微裂纹。 孔口/孔底毛刺: 观察入口和出口边缘。 锥度 (Taper): 测量孔入口与出口直径差。 图9:清洗 (如需要) 使用 超声波清洗 (适用工件) 或 精细气吹 去除孔内微量残留物。避免使用可能堵塞微孔的液体! 第六步:关机与维护 按序关闭:激光器 → 控制软件 → 冷水机 (待温度降至安全值) → 总电源 → 气源。 清理工作台和加工区碎屑、烟尘。 定期维护: 清洁 聚焦镜片/保护镜片 (用专用清洁剂和拭镜纸)、检查光路、导轨润滑、校准。 异常处理速查: 无激光/能量弱: 检查镜片污染/损坏? 激光器状态? 冷却水温度? 孔位偏移: 检查夹具松动? 定位校准? 软件坐标? 孔质量突然变差: 检查镜片污染? 气体压力/纯度? 参数是否被改动? 设备稳定性? 设备报警: 立即停机,查报警代码手册,联系维修人员。 遵循此规程,结合设备手册与实操经验,您将能稳定高效地完成高精度微孔加工。安全与细致是成功的关键!

点击右侧按钮,了解更多激光打标机报价方案。

微型激光打孔机

微型激光打孔机

微型激光打孔机:精微世界的“光之刻刀”

在现代精密制造的前沿,微型激光打孔机以其“无接触、高精度、高柔性”的独特优势,正悄然重塑着微孔加工的技术版图,成为解锁微观世界制造难题的“光之刻刀”。

核心利器:光能聚焦的极致穿透

其核心奥秘在于将高能激光束聚焦于微小光斑:

1. 瞬时高能: 脉冲激光在极短时间内(纳秒乃至皮秒级)释放兆瓦级峰值功率,使材料局部瞬间达到熔融、气化临界点。

2. 精密定位: 借助高精度振镜或运动平台,激光焦点能以微米级精度在材料表面高速扫描定位。

3. 非接触加工: 光束与材料无物理接触,彻底规避传统机械钻削的应力变形、刀具磨损与污染问题。

4. 热影响极小: 超短脉冲技术(如皮秒/飞秒激光)显著抑制热扩散,实现真正“冷加工”,尤其适合热敏感材料。

应用革命:从生命科技到星辰大海

其精微加工能力正驱动多个领域革新:

医疗植入与生命科学: 在心血管支架上钻出数十微米级微孔促进内皮化;为微流控芯片加工精密微通道,助力单细胞分析、即时诊断。

航空航天动力核心: 在涡轮发动机叶片、燃烧室部件上钻出异形冷却气膜孔(孔径可小至0.1mm),显著提升耐高温性能与发动机效率。

精密电子与半导体: 在陶瓷电路板、柔性PCB上实现微米级通孔;为MEMS传感器、芯片封装加工关键结构。

新能源创新: 高效加工燃料电池双极板流场微通道;为锂电隔膜制造均匀微孔以提升离子导通性。

高端消费品: 为喷墨打印头、香水喷嘴加工精密微孔,保障雾化均匀性与可靠性。

微型化:开启灵活制造新纪元

设备的“微型化”是其另一划时代突破:

1. 结构紧凑: 集成激光器、光路、控制模块于小型化机身(桌面级或更小),大幅节省洁净车间宝贵空间。

2. 系统便携: 易于集成至自动化生产线、机械臂末端或移动平台,实现“激光加工站”的灵活部署。

3. 快速响应: 简化光路与散热设计,结合智能控制软件,换型与参数调整更迅捷,适应多品种小批量柔性生产需求。

4. 成本优化: 体积与功耗的降低,结合国产核心部件进步,显著提升了设备性价比与普及度。

未来之光:向更精微、更智能、更融合演进

前沿探索聚焦于:

极限精度: 飞秒激光结合自适应光学,挑战亚微米乃至纳米级加工极限。

智能闭环: 集成实时在线监测(如等离子体光谱、视觉反馈),实现加工过程自适应调整与质量智能管控。

多能场复合: 探索激光与超声、电解等复合工艺,优化难加工材料(如复合材料、超硬合金)的微孔质量。

工业4.0深度集成: 作为智能工厂关键节点,无缝接入数字化生产网络,数据驱动工艺优化。

微型激光打孔机,这把精微尺度上的“光之刻刀”,正以无与伦比的精度、效率和灵活性,持续雕刻着现代工业的天际线。它不仅解决了传统工艺无法企及的制造难题,更以微型化之躯赋能柔性智造,成为驱动高端制造向微观世界和智能未来跃迁的核心引擎。其光之所至,皆为精工创新的沃土。

点击右侧按钮,了解更多激光打标机报价方案。

免责声明

本文内容通过AI工具智能整合而成,仅供参考,博特激光不对内容的真实、准确或完整作任何形式的承诺。如有任何问题或意见,您可以通过联系1224598712@qq.com进行反馈,博特激光科技收到您的反馈后将及时答复和处理。