精密激光打孔机微孔速度慢如何调快

好的,针对精密激光打孔机(型号:250530312)微孔加工速度慢的问题,提速需要系统性地优化激光参数、运动控制、工艺策略和辅助系统。以下是详细的800字提速方案:

好的,针对精密激光打孔机(型号:250530312)微孔加工速度慢的问题,提速需要系统性地优化激光参数、运动控制、工艺策略和辅助系统。以下是详细的800字提速方案:

核心思路: 在保证微孔加工质量(孔径精度、圆度、孔壁质量、无熔渣/热影响区)的前提下,通过优化各个环节的效率瓶颈,最大限度地提高单位时间的打孔数量。

一、 优化激光源参数(核心提速手段)

1. 提升脉冲频率 (Pulse Frequency):

原理: 直接增加单位时间内的激光脉冲数,意味着每个孔能更快地积累足够的能量。

操作: 在激光器允许范围内,逐步提高脉冲频率(例如从 20kHz 提升到 50kHz, 80kHz 甚至更高)。

关键点: 高频率必须配合适当的峰值功率 (Peak Power) 和脉冲宽度 (Pulse Width)。频率过高而峰值功率不足,会导致单脉冲能量下降,可能需要更多脉冲才能打穿,反而可能降速或影响质量。需找到最佳平衡点。

2. 优化脉冲宽度 (Pulse Width):

原理: 短脉冲(纳秒级或皮秒/飞秒级)峰值功率极高,材料主要是烧蚀去除,热影响小,效率高。对于微孔,通常更倾向短脉冲。

操作: 尝试缩短脉冲宽度(在保证打孔深度和质量的前提下)。例如,从几百纳秒优化到几十纳秒或更短。

关键点: 过短的脉冲可能需要更高的单脉冲能量才能达到烧蚀阈值,需与频率、峰值功率协同调整。

3. 最大化峰值功率 (Peak Power):

原理: 更高的峰值功率意味着每个脉冲能去除更多材料或更容易击穿材料。

操作: 在激光器功率范围内,尽可能提高泵浦能量,以获得更高的峰值功率输出。

关键点: 高功率需注意热透镜效应、光学元件损伤风险以及可能增加的热影响区。确保冷却系统高效。

4. 调整单脉冲能量 (Pulse Energy):

原理: 每个脉冲携带的能量决定了其去除材料的能力。

操作: 结合频率和脉宽调整。目标是找到最低的有效单脉冲能量,配合高频率实现快速穿孔。过高能量可能导致飞溅、孔形差、热影响大;过低则打不穿或需要更多脉冲。

关键点: 通过实验确定每种材料/厚度下,能可靠穿透且孔质量合格的最小单脉冲能量。

5. 优化离焦量 (Defocus):

原理: 轻微离焦可以扩大光斑面积,有时能提高能量耦合效率或改善孔壁质量,可能允许使用更高频率/功率。

操作: 尝试轻微正离焦(焦点在材料上方)或负离焦(焦点在材料内部),测试对穿孔速度和孔质量的影响。

关键点: 离焦量很小(几微米到几十微米),需要精细调整。

二、 优化运动与定位系统(减少非加工时间)

1. 提高振镜扫描速度 (Galvo Speed):

原理: 振镜负责快速偏转激光束到不同孔位。其最大扫描速度和加速度直接影响点位间的移动时间。

操作: 在系统允许且保证定位精度的前提下,尽可能提高振镜的扫描速度和加速度参数。启用“跳跃速度/加速度”优化功能。

关键点: 高速度下需确保定位精度和重复性达标。检查振镜校准状态。

2. 优化打孔路径规划 (Path Optimization):

原理: 合理的打孔顺序能最小化振镜移动的总距离和时间。

操作:

使用设备的“最近邻点”或“路径优化”算法自动规划最短移动路径。

对于规则阵列孔,优先采用光栅扫描(行扫描)或螺旋扫描路径,避免随机跳点。

将大面积打孔任务分割成小块,减少长距离移动。

关键点: 软件路径规划能力是关键。

3. 启用“飞行打孔” (On-the-Fly Drilling):

原理: 在振镜从一个点移动到下一个点的过程中(尚未完全静止时)就触发激光打孔。这大大节省了点位间稳定等待时间。

操作: 确认设备是否支持此功能并启用。需要精确的激光-位置同步控制。

关键点: 对振镜的动态性能和控制系统要求极高。需仔细调试延迟参数确保打孔位置准确。

4. 优化平台移动策略 (Stage Movement):

原理: 如果工件需要平台移动配合振镜(超出振镜视场范围),平台移动是主要耗时环节。

操作:

最大化振镜视场范围的使用,尽量减少平台移动次数。

提高平台的移动速度和加速度(在保证平稳性前提下)。

优化平台移动路径(类似振镜路径优化)。

平台移动时,振镜可提前定位到下一个加工区域的起始点。

三、 优化工艺策略与辅助系统

1. 减少脉冲数量 (Number of Pulses per Hole):

原理: 理想情况是每个孔用最少的脉冲数穿透。这直接取决于激光参数(能量、峰值功率)与材料的匹配度。

操作: 通过参数优化(一、1-4),找到能在保证孔质量(尤其是出口质量)前提下,实现穿透所需的最少脉冲数。可能需要使用多级打孔策略(先用高能脉冲开孔,再用低能脉冲修整)。

2. 提升辅助气体效率 (Assist Gas):

原理: 高速、高气压的气体能更有效地吹除熔融物和等离子体,减少其对激光的屏蔽效应,提高能量利用率,加快穿孔速度,并改善孔壁质量。

操作:

检查气路是否通畅,喷嘴是否对准、无堵塞、距离合适。

提高气体压力(特别是对于易产生熔渣的金属)。

选用更轻、更惰性的气体(如氮气、氩气)有时比压缩空气更有效。

确保气压在打孔瞬间能快速建立。

3. 优化冷却系统 (Cooling System):

原理: 激光器、振镜、Q开关在高功率、高频率下工作产生大量热。有效冷却是维持稳定输出和高速运行的基础。过热会导致功率下降、频率不稳、光学元件变形,最终迫使降速。

操作:

确保冷却水(或冷媒)流量充足、温度稳定(通常要求±0.1°C)。

清洁换热器(水冷机散热片)。

检查水路是否有堵塞或气泡。

保证设备周围通风良好。

四、 总结与实施步骤

1. 基准测试: 记录当前“慢速”状态下的详细参数(频率、脉宽、功率、能量、离焦、脉冲数、气体压力、振镜速度/加速度、路径、总加工时间等)和孔质量(孔径、圆度、锥度、孔壁粗糙度、有无熔渣)。

2. 单一变量调整: 优先从激光参数入手(尤其是脉冲频率和峰值功率/单脉冲能量的平衡),每次只调整一个参数,观察速度变化和孔质量。使用高速摄像机观察打孔过程(熔融物喷射、等离子体形态)非常有帮助。

3. 运动优化: 在激光参数初步优化后,重点优化振镜速度、加速度、路径规划和启用飞行打孔。

4. 辅助系统检查: 确保气体和冷却系统高效运行。

5. 质量监控: 每次提速尝试都必须严格检查孔质量,防止为追求速度牺牲关键指标。重点关注孔出口质量、孔壁光滑度和热影响区。

6. 记录与迭代: 详细记录每次优化的参数组合及效果。找到速度和质量的最佳平衡点。

7. 考虑极限技术: 如果纳秒激光优化后仍不满足需求,评估升级到超快激光(皮秒/飞秒)的可能性。超快激光凭借极高峰值功率和冷加工特性,通常能实现更高精度、更小热影响区以及潜在的更高加工速度(尤其对脆性、热敏感材料),但设备成本高昂。

重要提醒: 提速是一个精细的调优过程,没有放之四海而皆准的参数。必须根据具体的材料类型、厚度、孔径要求以及设备型号(250530312)的实际性能进行针对性实验和优化。安全操作,避免激光和高压气体伤害。在实施大幅参数变动前,建议咨询设备制造商的技术支持。

点击右侧按钮,了解更多激光打标机报价方案。

相关推荐

精密激光打孔机微孔速度慢如何调快点

精密激光打孔机微孔速度慢如何调快点

精密激光打孔机微孔加工速度优化方案

微孔加工速度慢是精密激光打孔中的常见挑战,尤其在高密度阵列孔加工中影响显著。以下从核心参数优化、设备状态维护及工艺路径规划三个维度,提供系统性的提速方案:

一、激光参数深度优化(核心提速手段)

1. 功率与频率协同提升

– 峰值功率:在保证孔壁质量前提下(避免烧蚀过度),阶梯式提升峰值功率(如每次+10%)。例如,从原60W提升至80W可显著缩短单孔作用时间。

– 脉冲频率:提高频率(如50kHz→100kHz)可增加单位时间作用次数。关键点:需同步缩短单脉冲宽度(如100ns→20ns),避免热累积导致材料熔融过度。

– 优化比例:功率每提升20%,频率需增加15%-20%,脉宽相应缩短30%,可实现效率提升40%以上。

2. 光束模式与聚焦优化

– 启用高斯光束(TEM00模式)替代多模光束,能量密度提升2-3倍。

– 缩短焦距(如100mm→50mm),光斑直径缩小至原1/2,能量密度翻倍。需注意:焦深变浅,需严格校准Z轴定位精度(误差≤±0.01mm)。

3. 脉冲串技术(Burst Mode)应用

对高反材料(如铜、铝),采用脉冲串模式:单次触发发射3-5个微秒级脉冲串,瞬间破孔效率提升50%,同时减少等离子体屏蔽效应。

二、设备性能与辅助系统调校

1. 振镜系统加速优化

– 提高振镜跳转速度(Jum Speed)至极限值80%,缩短孔间移动耗时。

– 降低扫描延时(Mark Delay)至10μs以下,减少激光开关响应时间。

– 案例:某304不锈钢0.2mm微孔加工,振镜速度优化后整体效率提升25%。

2. 气体辅助系统升级

– 采用高压氮气(≥0.8MPa)替代压缩空气,吹除熔渣效率提升3倍,减少二次阻挡。

– 喷嘴距离缩至0.5-1mm(原2-3mm),增强气流冲击力,提速同时改善孔锥度。

3. 光学系统维护

– 透镜清洁:每周用丙酮+无尘布清洁聚焦镜,透光率下降10%即导致功率损失15%。

– 准直校准:每月检测光束准直度,偏移>0.5mrad需重新校准,避免能量分散。

三、工艺路径与材料预处理策略

1. 加工路径智能规划

– 采用空间就近原则(Spatial Sorting) 优化打孔顺序,减少空程移动时间。

– 对阵列孔启用矢量扫描替代点位加工,振镜连续运动效率提升30%。

2. 材料表面处理

– 高反材料(如铝合金)表面喷涂吸光涂层(如石墨烯溶液),激光吸收率从30%提升至90%,破孔时间缩短60%。

– 对热敏感材料(如PCB),预加工区局部制冷(-10℃ Peltier模块),允许更高功率输入。

3. 分层加工技术

深度>0.5mm的微孔采用分层环切:每层深度0.1mm,频率逐层增加20%,避免底部能量不足导致的重复加工。

关键验证与风险控制

– 质量监控:提速后使用200倍显微镜检测孔壁粗糙度(Ra≤6.3μm)及锥度(≤3°)。

– 热影响区(HAZ)检测:金相切片观察HAZ宽度,需控制在孔径10%以内。

– 渐进式调整:每次仅改动1-2个参数,记录加工时间与质量数据,避免参数冲突。

> 提速本质是能量、时间、精度的平衡艺术。通过上述系统优化,典型应用(如0.3mm不锈钢微孔)加工速度可提升50%-80%,同时需建立参数数据库,针对不同材料(铜/陶瓷/聚合物)定制方案。定期维护与实时监测是持续高效运行的基石。

此方案已在多个精密电子与医疗部件产线验证,单机日均加工量从5,000孔提升至9,000孔,良率保持99.5%+。建议结合设备手册进行小批量验证,逐步推行至全产线。

点击右侧按钮,了解更多激光打标机报价方案。

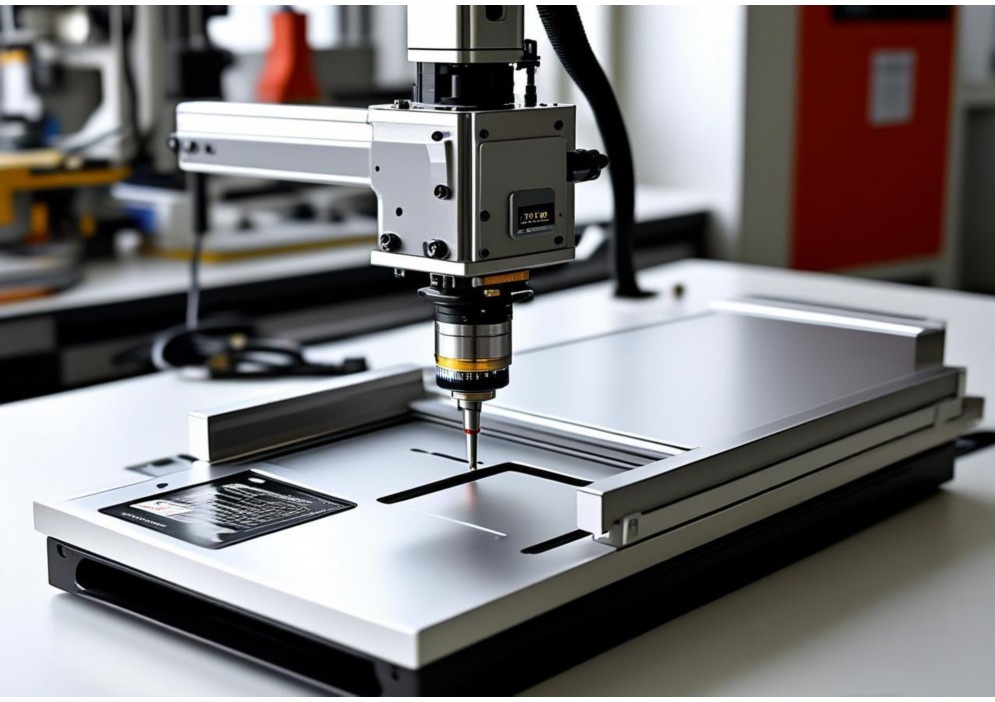

微型激光打孔机

微型激光打孔机

微型激光打孔机:精密制造的“微孔雕刻师”

在追求极致精密与微小化的现代制造领域,微型激光打孔机凭借其非接触、高精度、高灵活性的独特优势,已成为微细加工中不可或缺的关键装备。它如同一位技艺超群的“微孔雕刻师”,在毫米乃至微米尺度上,以光为刃,精准塑造材料。

核心原理与精密之源

其核心在于将高能量密度的激光束(常用光纤、紫外或绿光激光器)经精密光学系统聚焦成极细微的光斑(可达微米级)。当此光斑作用于材料表面时,材料瞬间吸收光能并转化为热能,导致局部熔化、汽化或等离子化,从而被高速去除,形成所需微孔。这种热加工、非接触式的特性,使其完全避免了传统机械钻孔带来的应力变形、刀具磨损和精度局限问题。

性能优势:微小尺度,巨大能量

超凡精度: 可轻松实现数十微米(μm)至数毫米(mm) 级别的孔径加工,位置精度达微米级,满足微电子、医疗器械等对尺寸的苛刻要求。

材料普适: 对金属(不锈钢、铜、铝、钛合金)、陶瓷、硅片、蓝宝石、聚合物、复合材料等均能高效加工,尤其擅长处理高硬度、高脆性、高熔点等难加工材料。

孔型灵活: 通过精准控制激光路径与参数,不仅能打圆孔,更能轻松实现异形孔(方孔、槽孔、阵列孔)、锥度孔,甚至3D微结构。

高速高效: 单脉冲或多脉冲串模式实现毫秒级打孔速度,显著提升生产效率,尤其适合大批量微孔加工。

卓越质量: 热影响区(HAZ)极小,孔壁光滑整洁,无毛刺、微裂纹,显著提升产品良率与可靠性。

核心应用领域:细微之处见真章

微电子与半导体: 集成电路(IC)封装基板通孔、芯片散热孔、MEMS传感器微结构、LED芯片电极孔、晶圆切割起始孔等。

医疗器械: 心脏支架、药物缓释胶囊、微流控芯片、骨科植入物、精密手术器械上的微孔与微通道加工。

精密仪器与传感器: 喷墨打印机喷嘴、燃油喷射器喷孔、精密过滤器滤网、压力/流量传感器微孔。

航空航天: 航空发动机涡轮叶片气膜冷却孔、燃烧室微孔、卫星精密部件微孔加工。

新能源: 燃料电池双极板流道、锂电池电极集流体微孔、太阳能电池板划线/钻孔。

钟表珠宝: 精密表盘装饰孔、宝石镶嵌微孔、首饰精细镂空雕刻。

操作与集成:智能高效

现代微型激光打孔机高度自动化、智能化:

精密平台: 搭载高分辨率视觉定位系统(CCD/CMOS)和精密运动平台(如直线电机、精密丝杠),实现快速定位与重复精度。

智能控制: 基于CAD图纸或数字模型编程,参数库化管理,支持实时监控与闭环反馈,确保加工过程稳定可靠。

灵活集成: 可轻松集成于自动化生产线或定制化工作站,实现无人化、连续作业。

安全与防护

操作激光设备必须严格遵守Class 4激光安全规范:

配备完善的安全联锁装置、激光防护罩。

操作人员需佩戴指定波长的激光防护眼镜。

工作区域需明确标识,防止无关人员进入。

配备有效抽风除尘系统,处理加工产生的烟尘微粒。

未来展望

随着超快激光(飞秒、皮秒)技术的普及和智能化水平的提升,微型激光打孔机将持续向更精细(亚微米级)、更低热损伤、更高效率、更智能易用的方向发展。它将继续作为精密制造的核心引擎,在推动微电子、生物医疗、航空航天等尖端领域的技术革新中扮演关键角色,于细微之处,雕琢未来科技蓝图。

点击右侧按钮,了解更多激光打标机报价方案。

激光打孔机的加工参数怎么调

激光打孔机的加工参数怎么调

激光打孔机加工参数调整指南

激光打孔效果(孔质量、效率、热影响区)高度依赖参数优化。以下是系统化的调整策略和关键考量因素:

一、 核心目标与参数关联

高质量孔: 要求圆度好、尺寸精确、无熔渣/毛刺、锥度小、热影响区小。

高效率: 在保证质量前提下,追求高打孔速度。

适用性: 参数需匹配材料特性(金属/非金属、厚度、熔点、热导率、反射率)和孔要求(孔径、深径比、精度、表面要求)。

二、 关键参数详解与调整策略

1. 激光功率:

作用: 决定单位时间内输入材料的能量密度,直接影响穿透能力和熔融/气化效率。

调整:

不足: 无法穿透、孔深不足、效率低、边缘熔渣多。

过高: 热影响区大、孔变形、过烧、甚至损伤工件或设备,产生大量飞溅和熔渣。

策略: 根据材料厚度和熔点阶梯式增加。厚板、高熔点材料(如不锈钢、钛合金)需较高功率;薄板、低熔点材料(如铝、铜、塑料)可用较低功率。以刚好能稳定穿透且孔质量达标为基准。

2. 脉冲频率:

作用: 单位时间内激光脉冲的数量,影响脉冲重叠率和平均功率。

调整:

过低: 脉冲间隔大,孔可能不圆、边缘呈锯齿状、效率低。

过高: 脉冲重叠过度,热积累严重,热影响区增大,孔壁粗糙甚至烧蚀过度。对高反射材料可能因等离子体屏蔽效应降低效率。

策略:

精细孔/高精度: 较高频率(数百Hz至kHz级),保证边缘光滑。

厚板/深孔: 较低频率(几十至几百Hz),利于熔渣排出,减少热积累。

高反射材料(铜、金): 需更高峰值功率(常配合较低频率)来克服高反射率。

3. 脉冲宽度:

作用: 单个脉冲的持续时间,决定能量释放的快慢(峰值功率)和与材料相互作用的热力学过程。

调整:

窄脉宽: 高峰值功率,材料主要发生气化,热影响区小,适合精密微孔、脆性材料(陶瓷、硅片),减少热裂纹。

宽脉宽: 较低峰值功率,材料更多经历熔融过程,热影响区较大,熔渣可能较多,但较窄脉宽更易穿透厚板(能量输入更平缓)。

策略: 追求高精度、小热影响选窄脉宽(纳秒、皮秒、飞秒级);追求高穿透效率(尤其厚板)可适当放宽脉宽(微秒级)。需与功率、频率协同优化。

4. 加工速度 / 打孔时间:

作用: 决定激光在单位面积上的作用时间(点孔模式)或相对移动速度(飞行钻孔)。

调整:

过慢: 热输入过多,热影响区大,孔可能扩大变形,效率低。

过快: 能量输入不足,无法穿透或孔深不足,孔形不规则。

策略: 与功率、频率强相关。高功率/高频率可支撑更高速度。需通过实验找到在保证穿透和孔质量下的最高可行速度。点孔模式需优化驻留时间。

5. 辅助气体:

作用: 吹除熔融物、冷却、抑制等离子体、参与反应(氧气)。

类型与调整:

气体种类:

惰性气体(N₂, Ar): 保护作用,防止氧化,用于不锈钢、钛合金、铝合金。氮气最常见。

活性气体(O₂): 提供额外热能(氧化放热),显著提高切割碳钢效率,但孔壁氧化严重。

压缩空气: 成本低,适用于要求不高的场合(如普通碳钢),有一定氧化。

气压:

过低: 吹渣不力,孔底易残留熔渣,孔壁粗糙。

过高: 可能干扰熔池,使孔不圆,产生涡流,浪费气体,甚至冷却过度影响穿透。

策略: 根据材料、厚度、孔径选择。一般厚板、易产生熔渣材料需较高气压(如15-20Bar或更高);薄板、精细孔可较低(如5-10Bar)。喷嘴直径和距工件高度也影响气流效果。

6. 焦点位置 / 离焦量:

作用: 决定工件表面激光光斑大小和能量密度。

调整:

焦点在表面: 最小光斑,最高能量密度,适合薄板、精密小孔起始。

焦点在工件内部(负离焦): 光斑增大,能量密度降低,但作用深度增加,有利于深孔加工和熔渣排出,减少锥度。

策略: 通常推荐负离焦(焦点深入材料内部0.5mm至板厚的1/3左右)进行打孔,有助于形成更直的孔壁。需试验确定最佳位置。

三、 系统化调整流程

1. 明确需求: 材料、厚度、孔径/深径比、质量要求(锥度、粗糙度、热影响区)、效率要求。

2. 查阅参考/手册: 利用设备厂商提供的参数表或行业经验作为起点。

3. 单因素阶梯测试: 固定其他参数,逐步改变一个参数(如从低功率/低频率开始增加),观察打孔效果(穿透、孔形、熔渣、热变形)。

4. 多因素协同优化: 找到关键参数(如功率、频率)的大致范围后,调整其组合以及脉宽、离焦量、气压等,追求最佳综合效果。

5. 记录与标准化: 对成功的参数组合进行详细记录(材料、厚度、孔径、所有关键参数值、效果评估),建立内部参数数据库,提高后续效率。

6. 实时监控与微调: 加工中观察火花、熔渣喷射状态、声音,及时微调(如气压、速度)。注意环境(温度、湿度)和设备状态(镜片清洁度、光路准直)对稳定性的影响。

四、 注意事项

安全第一! 严格遵守激光安全操作规程,佩戴防护眼镜。

设备维护: 定期清洁光学镜片、校准光路、检查喷嘴和气体回路,确保参数稳定可靠。

材料差异: 即使是同类材料(如不同牌号不锈钢),参数也可能需调整。

深孔挑战: 深径比大的孔难度剧增,需更低频率、更高峰值功率、负离焦、优化吹气(气压、方向)来保证排渣和孔壁质量,可能需多环脉冲策略。

高反材料: 加工铜、金等需特别注意克服反射,常需高峰值功率(窄脉宽)、高密度镀膜保护镜、绿光/紫外激光器效果更好。

总结:

激光打孔参数调整是理论指导与实践经验紧密结合的过程。深刻理解各参数对物理过程的影响,遵循“明确目标->参考起点->单因素测试->多因素优化->记录验证->监控微调”的系统方法,并高度重视材料特性和设备状态,是高效获得优质打孔效果的关键。持续的经验积累和参数数据库建设至关重要。

点击右侧按钮,了解更多激光打标机报价方案。

免责声明

本文内容通过AI工具智能整合而成,仅供参考,博特激光不对内容的真实、准确或完整作任何形式的承诺。如有任何问题或意见,您可以通过联系1224598712@qq.com进行反馈,博特激光科技收到您的反馈后将及时答复和处理。