精密激光打孔机微孔适用材料

精密激光打孔机微孔加工适用材料详解

精密激光打孔机微孔加工适用材料详解

精密激光打孔技术凭借其非接触、高精度、热影响小、适用材料广的优势,已成为微孔加工领域的核心工艺。其适用材料范围广泛,主要涵盖以下几大类:

一、金属材料 (主流应用领域)

不锈钢系列: 如304、316、316L等。激光打孔效率高、孔壁光滑、无毛刺,尤其适合医疗器械、精密仪器、化工过滤元件中的微孔加工。

高温合金: 如Inconel 718、Hastelloy等。传统加工极其困难,激光凭借高能量密度可有效熔融汽化,用于航空发动机叶片气膜冷却孔等关键应用。

硬质合金: 如钨钢(YG/YT系列)。激光可高效加工其上的喷油嘴微孔、拉丝模孔,孔型精度高,工具磨损小。

铜及铜合金: 需高功率密度和短脉冲(如皮秒/飞秒)以克服高反射率和高导热性,适用于电子散热器、连接器。

铝及铝合金: 同样需应对高反射率,短脉冲激光效果更佳,应用于汽车零部件、微电子封装。

钛及钛合金: 生物相容性好,激光加工医用植入物(如药物释放孔)和航空航天部件微孔时热影响小。

贵金属: 如金、铂。超快激光可高质量加工珠宝、精密电子触点上的微孔。

二、半导体与无机非金属材料

硅片: 紫外激光(如355nm)或超快激光是加工太阳能电池板通孔、MEMS器件微孔的首选,热损伤极小。

陶瓷:

氧化铝: 激光可加工电子基板、传感器封装上的微孔。

氮化铝: 高导热基板微孔加工。

氧化锆: 生物陶瓷、装饰件微孔加工。

压电陶瓷: 如PZT,用于精密传感器、换能器微孔。

玻璃: 超快激光(飞秒/皮秒)是关键,通过非线性吸收实现内部改性或切割,用于微流控芯片、光学器件、显示屏导光板微孔加工,边缘光滑无裂纹。

蓝宝石: 超快激光加工LED衬底、手表表盖、光学窗口上的高硬度微孔。

金刚石/CVD金刚石: 超快激光是唯一有效手段,用于刀具、散热片、量子器件中的微孔。

三、聚合物与复合材料

工程塑料: 如PI(聚酰亚胺)、PEEK、PC(聚碳酸酯)、PET。

PI/PEEK: 耐高温高性能,激光加工柔性电路板(FPC)微孔、医疗导管侧孔。

PC/PET: 加工消费电子外壳、微流控芯片通道和孔洞。需精确控制能量防止碳化。

覆铜板: 紫外激光是PCB微孔加工(盲孔、埋孔、通孔)标准工艺,精度高、无机械应力。

复合材料: 如CFRP(碳纤维增强塑料)、GFRP(玻璃纤维增强塑料)。

需精细调控参数(波长、脉冲)以避免分层、纤维拔出和基体过度烧蚀,用于航空结构减重孔。

四、其他特殊材料

生物组织: 飞秒激光可进行精密的生物组织微手术钻孔。

薄膜: 加工各种功能性薄膜(金属膜、介质膜、PI膜)上的微孔阵列,用于传感器、滤网、掩模版。

关键考量因素与激光选择

1. 材料特性:

吸收率: 决定所需激光波长(金属常用红外,非金属常用紫外/绿光)。

热导率/熔点: 影响热影响区大小,高导热/高熔点需更高功率密度。

热敏性: 易碳化聚合物、脆性材料需超快激光冷加工。

厚度: 厚材料需更高能量和辅助气体吹除熔渣。

2. 激光类型选择:

纳秒激光: 经济实用,适用于大多数金属和部分非金属,但热影响相对较大。

皮秒/飞秒激光: 超短脉冲实现“冷”加工,热影响极小,适用于易碎、热敏材料(玻璃、蓝宝石、薄膜、聚合物)及高精度微孔加工,但成本高。

光纤激光/CO2激光: 常用于金属厚板钻孔,微孔精度相对前两者略低。

3. 加工参数: 波长、脉冲能量、脉宽、重复频率、扫描速度、聚焦光斑大小、辅助气体(空气、O2、N2、惰性气体)需根据材料特性与孔质量要求精确优化。

总结

精密激光打孔机在微孔加工领域的材料适用性极其广泛,几乎涵盖了所有现代工业关键材料。其核心优势在于高精度(可达微米级)、无工具磨损、可加工高硬度/脆性材料、易于自动化集成。选择合适的激光源(尤其是超快激光的应用)并优化加工参数,是实现高质量、高效率微孔加工的决定性因素。随着激光技术的持续进步,其可加工的材料范围和加工质量上限仍在不断拓展,为高端制造业提供了强大的微细加工解决方案。

点击右侧按钮,了解更多激光打标机报价方案。

相关推荐

精密激光打孔机微孔适用材料有哪些

精密激光打孔机微孔适用材料有哪些

精密激光打孔技术,特别是用于加工微孔(通常指孔径在几微米到几百微米之间),因其非接触、高精度、高灵活性、热影响区小等优势,在众多高端制造领域得到广泛应用。其适用材料范围非常广泛,涵盖了金属、半导体、陶瓷、聚合物、复合材料等几乎所有工程材料类别。以下是主要适用材料及其特点的详细说明:

一、 金属材料 (应用最广泛)

1. 钢类:

不锈钢: 各类奥氏体(如304, 316)、马氏体、铁素体不锈钢。激光打孔(尤其超快激光)能克服其高硬度、易加工硬化的问题,在医疗器械、精密仪器、化工元件上加工高质量微孔。对热影响敏感的应用需用超快激光。

碳钢/合金钢: 广泛应用于汽车、模具、通用机械部件。加工相对容易,但需注意熔渣和热影响区控制。

工具钢: 如高速钢、模具钢。用于喷油嘴、喷嘴板等耐磨件上的微孔加工,超快激光可减少热损伤,保持材料性能。

2. 有色金属:

铝及铝合金: 导热性好、反射率高(尤其对近红外光)。加工时需较高功率密度(或采用绿光、紫外光),注意控制熔融物飞溅和重铸层。广泛应用于电子散热器、航空航天部件。

铜及铜合金(黄铜、青铜): 反射率极高,导热性极好,是最具挑战性的金属材料之一。加工微孔通常必须使用绿光(532nm)或紫外(355nm)激光,甚至是超快激光(皮秒、飞秒),以克服高反射、提高吸收率并实现“冷”加工,减少熔融和热变形。用于电子连接器、引线框架、散热器、珠宝等。

钛及钛合金: 生物相容性好、强度高。在医疗植入物(如药物缓释孔)、航空航天部件上需要高质量微孔。激光加工(特别是超快激光)是主要方法,需严格控制热输入以避免氧化和微裂纹。

镍基高温合金: 如Inconel, Hastelloy。耐高温、耐腐蚀,用于航空发动机叶片(气膜冷却孔)、涡轮盘等。超快激光打孔是加工其微小深孔(尤其是异形孔)的核心技术,可有效避免再铸层和微裂纹。

贵金属: 金、银、铂等。主要用于电子、珠宝、医疗器件。其高反射性和导热性同样需要短波长或超快激光进行精密微孔加工。

二、 半导体材料

1. 硅: 集成电路、MEMS器件、太阳能电池的核心材料。紫外激光(如355nm)和超快激光(尤其是飞秒)是加工硅微孔(如TSV通孔、微流道入口)的主要手段,可实现高精度、低热损伤、边缘崩边小的加工效果。近红外激光(1064nm)也可用于较粗加工,但热影响区更大。

2. 砷化镓、磷化铟等III-V族化合物半导体: 用于高频器件、光电器件。其脆性和热敏感性要求使用紫外或超快激光进行精密微孔加工。

三、 陶瓷材料

1. 氧化物陶瓷:

氧化铝: 应用最广泛的工程陶瓷。激光打孔(常用调Q脉冲激光、紫外或超快激光)用于加工电子基板(PCB、陶瓷基板)的导通孔(Via)、喷嘴、耐磨件上的微孔。需注意避免热裂纹和边缘崩缺。

氧化锆: 高韧性陶瓷,用于生物医疗(牙科种植体)、结构件。激光微孔加工可实现复杂形状。

2. 氮化物陶瓷:

氮化铝: 高热导率,用于高功率LED、IC基板。激光打孔是其微孔加工的关键工艺。

氮化硅: 高强度、高韧性、耐热震,用于轴承、高温部件。激光可加工高质量微孔。

3. 碳化物陶瓷:

碳化硅: 极高硬度、高热导率、耐高温,用于功率电子、先进刹车盘、耐磨件。超快激光(飞秒级)是加工其高质量微孔(尤其是深孔)的有效方法,可显著减少热损伤层和微裂纹。

4. 功能陶瓷: 如压电陶瓷(PZT)、铁电陶瓷等。用于传感器、执行器。激光微孔加工可实现精密结构。

四、 聚合物/塑料材料

1. 工程塑料:

聚酰亚胺: 耐高温、绝缘性好,是柔性电路板(FPC)的主要基材。紫外激光(355nm)是加工其微导通孔(Microvia)的行业标准,精度高、热影响极小(<10μm),边缘碳化少。 PET/PEN: 用于显示屏、柔性电子基材。紫外激光加工微孔效果好。 PEEK: 高性能工程塑料,生物相容性好,用于医疗和航空。激光可加工精密微孔。 PTFE: 特氟龙,难粘接、低摩擦。紫外激光或超快激光可较干净地加工微孔,减少熔融和毛刺。 2. 薄膜/薄片: 各种塑料薄膜(包装、电子、医疗)上的微孔加工是激光的重要应用,如呼吸孔、过滤孔、导气孔等。紫外激光效果最佳。 3. 生物医用高分子: 如PLA, PGA, PCL等可降解材料,用于药物输送支架、组织工程支架。激光(特别是超快激光)可精确加工载药微孔或微结构。 五、 复合材料 1. 碳纤维增强复合材料: 广泛应用于航空航天、汽车、体育器材。加工其微孔(如减重孔、连接孔)面临挑战:各向异性、导热性差、易分层、易产生热损伤(基体烧蚀、纤维拔出)。超快激光(皮秒、飞秒) 是理想的解决方案,能显著减少热影响区、避免分层、获得清洁的孔壁和边缘。 2. 陶瓷基复合材料: 激光(尤其是超快激光)可用于加工其上的微孔。 3. 印刷电路板: 多层PCB(FR4等环氧树脂玻纤板)的微孔(盲孔、埋孔、通孔)主要采用紫外激光或CO2激光钻孔。 关键技术与材料适配性总结: 波长选择: 紫外激光: 对绝大多数材料(尤其是高反射金属铜金、聚合物、陶瓷)吸收率高,热影响小,是加工聚合物、硅、陶瓷和精细金属微孔的首选。 绿光激光: 对铜等高反射金属吸收率显著高于红外光,是加工铜材微孔的重要选择。 红外激光: 主要用于对吸收率较好的材料(如钢、铝、部分塑料)进行加工,成本较低,但热影响相对较大。 脉宽选择: 超快激光: 皮秒、飞秒激光通过“冷”烧蚀机制,几乎消除了热影响区,适用于所有对热极度敏感的材料(如薄金属箔、聚合物薄膜、脆性陶瓷、半导体、复合材料),能获得最高的加工质量和精度,是微孔加工领域的尖端技术。 纳秒激光: 应用最广泛,成本较低。加工金属时会产生一定的熔融、重铸层和热影响区;加工聚合物、陶瓷时可能产生热损伤和微裂纹。需要优化参数以控制质量。 材料特性影响: 吸收率: 决定激光能量利用效率(如铜对1064nm吸收差)。 导热性: 影响热影响区大小(如铜导热快,热影响区相对小但需要更高能量;塑料导热慢,热影响易累积)。 熔点/气化点、热容: 影响加工阈值和效率。 脆性/韧性: 脆性材料(陶瓷、硅)易产生微裂纹和崩边,需要超快激光或优化参数。 层状/复合材料结构: 存在各向异性和界面问题(如CFRP),易分层,需超快激光。 结论: 精密激光打孔机在微孔加工领域具有极其广泛的材料适应性,几乎覆盖了所有现代工业和科技领域所需的工程材料。选择合适的激光源(波长、脉宽、功率)和工艺参数是成功加工不同材料微孔的关键。从常见的金属、塑料,到高难度的陶瓷、半导体、复合材料,激光技术都能提供高效、精密的解决方案,尤其超快激光技术的发展极大地拓展了高质量微孔加工的材料边界和应用场景。

点击右侧按钮,了解更多激光打标机报价方案。

精密激光打孔机微孔适用材料是什么

精密激光打孔机微孔适用材料是什么

精密激光打孔机,尤其是用于加工微孔(孔径通常在几微米到几百微米)的设备,因其高精度、非接触、热影响区小、适用材料广等优势,在现代制造业中扮演着至关重要的角色。其适用材料范围非常广泛,涵盖了金属、非金属、半导体、陶瓷以及各类复合材料等。以下是主要适用材料类别的详细分析:

一、 金属材料(广泛应用)

1. 钢铁及其合金:

碳钢: 从低碳钢到高碳钢均可加工,但含碳量越高,加工难度(如熔渣控制)可能略有增加。

不锈钢: 各种系列(304, 316, 430等)是最常见的应用对象。激光能有效穿透其表面氧化层,实现高精度、无毛刺的微孔加工,在医疗器械、精密仪器、化工设备中应用广泛。

工具钢/模具钢: 用于模具冷却水道、喷嘴、精密零件等。

合金钢: 如弹簧钢等。

2. 有色金属及其合金:

铝及铝合金: 尽管铝反射率高、导热快,但短脉冲(皮秒、飞秒)或高功率光纤/紫外激光能有效克服这些挑战,用于航空航天、电子散热片、包装等行业。高硅铝合金(如活塞用)也适用。

铜及铜合金: 高反射率和高导热性是主要难点。绿光、紫外皮秒/飞秒激光是最佳选择,用于印刷电路板(PCB)微孔(钻孔)、电子连接器、散热器件等。

钛及钛合金: 生物相容性好,但导热性差,易产生热累积。短脉冲激光能实现清洁加工,用于医疗植入物(如药物缓释孔)、航空航天部件。

镍及镍合金(如因科镍合金): 耐高温耐腐蚀,用于涡轮叶片冷却孔、化工设备等。激光是加工其微小冷却孔的首选方法。

钨、钼: 高熔点材料,激光打孔是可行的微加工方法,用于电子、照明、高温炉部件。

金、银: 主要用于精密电子、珠宝首饰行业的微孔加工,短脉冲激光是首选以避免熔化变形。

二、 非金属无机材料

1. 陶瓷:

氧化铝: 电子基板、绝缘部件、传感器封装中的微孔。

氮化铝: 高导热电子基板,激光打孔是制作微孔的主流工艺。

氧化锆: 生物陶瓷、耐磨件、装饰件中的微孔。

碳化硅: 耐磨耐高温部件。

压电陶瓷(如PZT): 传感器、执行器中的微结构。

玻璃陶瓷: 硬盘基板、光学器件封装等。

难点与对策: 陶瓷硬脆易裂。超短脉冲(皮秒、飞秒)激光通过“冷”烧蚀机制,能极大减少热应力裂纹,是实现高质量微孔的关键。

2. 硅:

单晶硅、多晶硅:在半导体制造、太阳能电池(如PERC电池背面点接触)、MEMS传感器中需要高精度的微孔/微通道。紫外皮秒/飞秒激光是主流加工技术。

3. 蓝宝石: 超高硬度。主要用于LED衬底、高端手表玻璃、手机摄像头保护盖、指纹识别模组等。皮秒/飞秒激光是唯一能实现高质量微孔加工的商业化方法。

4. 玻璃:

钠钙玻璃、硼硅酸盐玻璃: 在显示面板(滤光片、导光板)、微流控芯片、生物芯片、光学器件、装饰品中应用广泛。

石英玻璃: 高纯度、耐高温,用于半导体、光纤、精密光学器件。

难点与对策: 玻璃透明且易碎。紫外激光或超短脉冲红外激光能有效吸收并实现可控烧蚀,减少崩边和微裂纹。皮秒/飞秒激光在加工质量和精度上具有显著优势。

三、 高分子聚合物/塑料

1. 工程塑料:

聚酰亚胺: 柔性电路板(FPC)微孔加工的核心材料,紫外激光是标准工艺。

聚酯: PET薄膜广泛用于包装、电子(电容隔膜),激光打孔用于透气孔、微流控等。

聚碳酸酯: 电子外壳、光学镜片、医疗设备。

PEEK: 高性能工程塑料,用于医疗、航空航天精密零件。

PTFE: 优异的化学惰性,用于密封件、医疗器械,激光打孔可实现复杂形状。

环氧树脂: PCB基板的主要成分,激光(主要是紫外)用于钻导通孔。

2. 薄膜:

各种塑料薄膜(PE, PP, PVC等):用于包装透气孔、过滤膜、医疗贴片给药孔等。红外或紫外激光常用。

3. 橡胶/弹性体: 硅橡胶、丁腈橡胶等,用于微流控芯片通道、密封件微孔。紫外激光可减少热损伤和熔边。

4. 难点与对策: 高分子材料熔点低、导热差,易熔化、碳化产生毛刺和热影响区。紫外激光(光子能量高)能直接破坏分子键(光化学作用),或使用超短脉冲激光(热影响极小),是实现高质量、无熔融微孔的关键。

四、 复合材料

1. 印刷电路板:

FR-4: 最常用的玻璃纤维增强环氧树脂基板,紫外激光或CO2激光(后者需后续除胶渣)用于钻微孔。

高频板材(如Rogers, PTFE基): 对热敏感,紫外皮秒激光是高质量钻孔的选择。

柔性板: 聚酰亚胺+铜箔,紫外激光是标准钻孔工艺。

IC载板: 极高密度互连,对微孔要求极高,紫外激光和超短脉冲激光是主力。

2. 陶瓷基复合材料: 如CMC。

3. 金属基复合材料: 如铝基碳化硅。

4. 难点与对策: 不同组分(金属/非金属)对激光的吸收和热响应差异巨大,容易产生不均匀烧蚀、分层、树脂残留(PCB中的胶渣)等问题。选择合适的波长(常选紫外)、脉冲宽度(短脉冲更优)和加工策略(如分层参数)至关重要。

五、 其他特殊材料

1. 金刚石: 超硬材料。皮秒/飞秒激光可用于加工刀具冷却孔、光学窗口微结构、散热片微通道等。

2. 宝石: 用于珠宝首饰的微孔或微雕刻。

3. 生物组织: 在科研和医疗领域有探索性应用(如激光诱导前房角打孔治疗青光眼),但这需要极其精密的控制和特定的安全激光。

关键影响因素与选择要点

1. 激光波长:

紫外: 光子能量高,适用于大多数聚合物、陶瓷、硅以及铜等高反射金属的精密微加工,光化学作用强,热影响小。

绿光: 对铜、金等高反射金属吸收率优于红外,热影响小于红外。

红外: 对大多数金属吸收良好,成本较低,但热影响相对较大。皮秒/飞秒红外激光能显著改善效果。

CO2激光: 波长长(10.6μm),易被非金属吸收(如有机材料、陶瓷、玻璃),在PCB和厚非金属板打孔中有应用,但金属加工性差,热影响区大。

2. 脉冲宽度:

毫秒/微秒: 热影响大,主要用于粗加工或厚板,微孔质量较差。

纳秒: 主流工业级精密加工,平衡了成本和质量。仍有可观测的热影响区。

皮秒: 热影响极小,加工质量高(无熔融、重铸层,减少裂纹),适用材料极广,是高端微孔加工的主力。

飞秒: 接近“冷加工”,热影响最小,加工质量最高,尤其适合脆硬材料和极限精度要求,但成本和效率是瓶颈。

3. 材料特性: 吸收率、反射率、导热系数、熔点、汽化点、热膨胀系数、脆性等直接影响加工效果和参数选择。

4. 加工要求: 孔径、深径比、锥度、壁面粗糙度、无毛刺/熔渣/裂纹、热影响区大小等。

总结

精密激光微孔打孔机几乎适用于所有工程材料领域,从最常见的金属(钢、不锈钢、铝、铜、钛、镍合金)和塑料(PI, PET, PC),到硬脆难加工的陶瓷(氧化铝、氮化铝、蓝宝石)、硅片、玻璃,再到复杂的复合材料(PCB)。其强大的适用性源于激光波长(紫外、绿光、红外)和脉冲宽度(从纳秒到飞秒)的灵活组合,能够针对不同材料的物理化学特性(吸收率、导热性、熔点、脆性等)进行优化。

选择合适的激光源(尤其是紫外和超短脉冲激光)和工艺参数是成功实现各类材料高质量微孔加工的关键。随着皮秒和飞秒激光技术的成熟与成本下降,激光微孔加工在更广泛的材料和更高精度的应用中展现出无可比拟的优势。

点击右侧按钮,了解更多激光打标机报价方案。

微型激光打孔机

微型激光打孔机

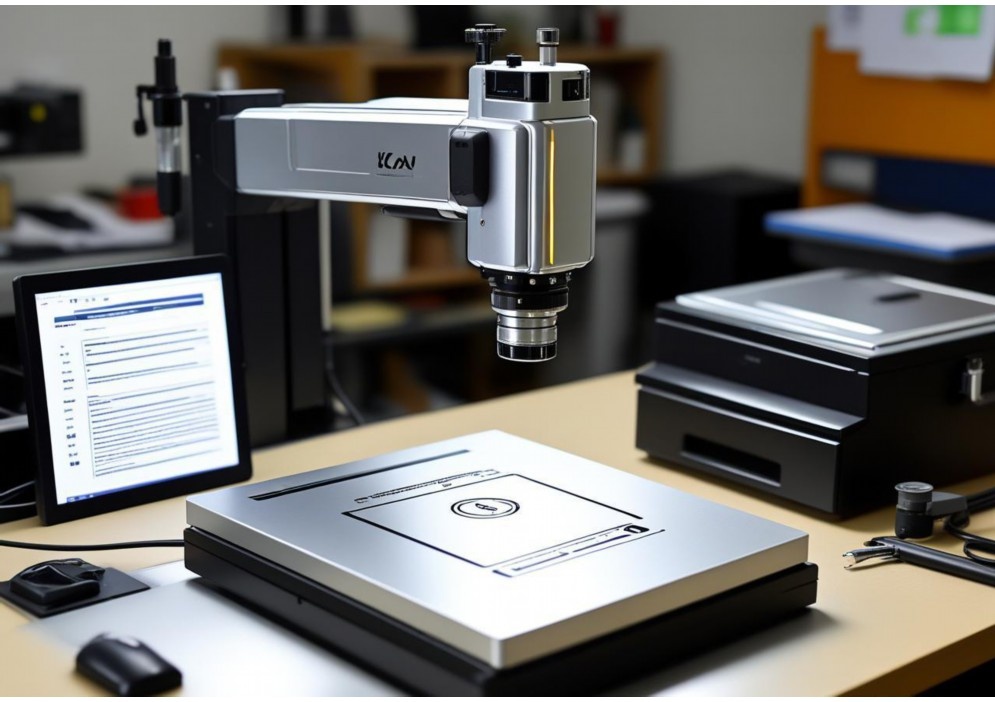

微型激光打孔机:精微世界的“无影神针”

在追求极致精密的现代制造领域,微型激光打孔机正以其“无接触、高精度、高效率”的独特魅力,悄然改变着微细加工的面貌。它如同一位执掌光剑的微雕大师,在毫厘之间精准作业,为众多高科技产业开辟出崭新的可能路径。

核心奥秘:光能聚焦的极致艺术

其原理在于将高能激光束通过精密光学系统(如扩束镜、振镜、聚焦物镜)汇聚成直径仅有数微米甚至亚微米级的超细“光针”。这束高能量密度的光在材料表面瞬间作用:

热烧蚀:对于金属等材料,激光能量被吸收转化为热能,使材料局部熔融、气化;

光化学分解:对有机材料或陶瓷,高能光子直接破坏分子键;

冷加工(超短脉冲):飞秒或皮秒激光通过极快能量沉积,使材料瞬间等离子体化并移除,几乎不产生热影响区。

正是这种非接触式的“光能雕刻”,使其能在脆弱、硬脆、微小或复杂曲面上实现传统机械钻头望尘莫及的精密加工。

性能优势:微孔制造的革新者

精微无匹:轻松实现5μm至数百微米级的孔径,位置精度达微米级,堪称微细加工的标杆。

材料普适:从各类金属(不锈钢、铝合金、钛合金)、陶瓷、蓝宝石、硅片,到高分子薄膜(PI、PET)甚至脆性材料(玻璃),均可高效加工。

非接触无损:无机械应力、无毛刺、无刀具磨损,尤其适合薄片、柔性材料和精密元器件。

高效灵活:振镜系统驱动光束高速偏转,每秒可打数百至数千孔,配合数控系统与CCD视觉定位,复杂阵列孔加工轻而易举。

清洁环保:加工过程几乎不产生粉尘碎屑,无需冷却液,符合现代绿色制造理念。

应用天地:从尖端科技到日常产品

电子半导体:印刷电路板(PCB)微孔、芯片封装基板导通孔、MEMS传感器气孔、喷墨打印机喷嘴的核心制造设备。

医疗器械:心血管支架微孔(促进内皮化)、药物控释贴片微通道、微流控芯片通道、精密手术器械气孔加工,提升生物相容性与功能性。

航空航天:发动机涡轮叶片精密冷却孔、燃油喷嘴微孔加工,直接影响性能与寿命。

新能源:燃料电池双极板流场加工、锂电池电极箔材穿孔。

精密器械:化纤喷丝板微孔、宝石轴承油孔、高端手表零件气孔等。

日常科技:智能手机听筒/麦克风防尘网、智能手表传感器透气孔等,背后皆有它的精工细作。

未来之光:持续进化

随着超快激光技术(飞秒、皮秒)成本降低,其在热敏材料加工和极致精度方面优势将更凸显;智能化与集成化是方向——与自动化生产线、在线检测系统深度融合;光束整形技术(如贝塞尔光束)能打出更深的锥形孔或异形孔;人工智能算法优化加工路径与参数,效率与良率将持续提升。

微型激光打孔机,这把精微世界的“无影神针”,正以其无可替代的精密加工能力,持续穿透材料科学的边界,在无数肉眼难辨的微观孔洞中,悄然编织着现代工业的精密未来。它是尖端制造领域无声却至关重要的基石,驱动着产品性能的每一次微小却关键的跃升。

点击右侧按钮,了解更多激光打标机报价方案。

免责声明

本文内容通过AI工具智能整合而成,仅供参考,博特激光不对内容的真实、准确或完整作任何形式的承诺。如有任何问题或意见,您可以通过联系1224598712@qq.com进行反馈,博特激光科技收到您的反馈后将及时答复和处理。