精密激光打孔机微孔定制方案

250530332. 精密激光打孔机微孔定制方案

250530332. 精密激光打孔机微孔定制方案

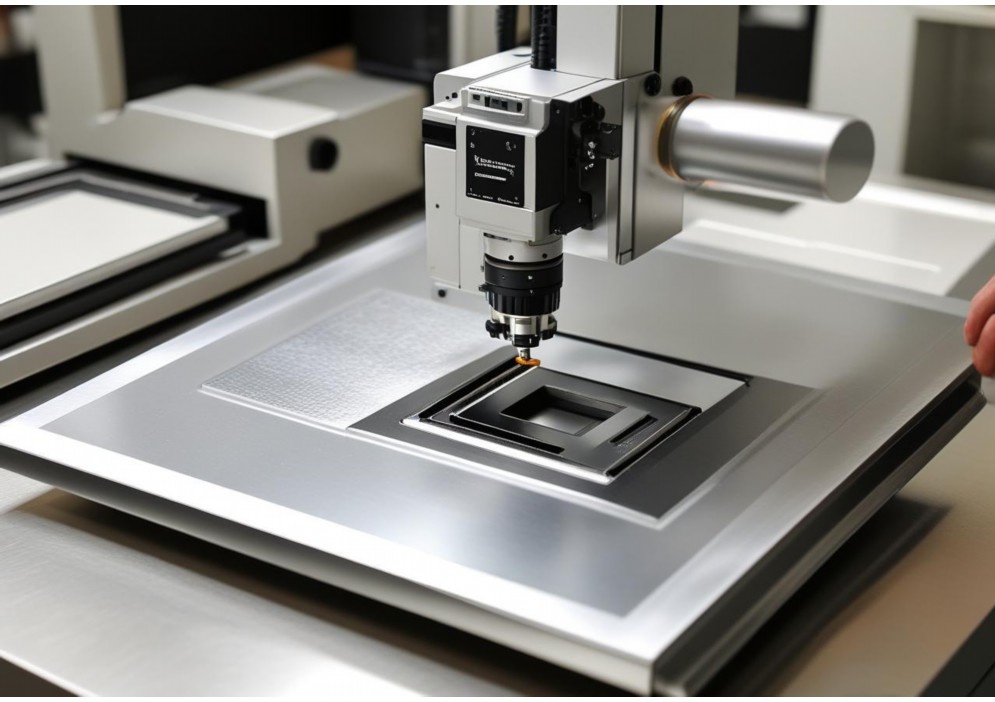

在高端制造业中,对微小孔洞(通常指直径小于0.5mm)的精密加工需求日益增长。传统机械钻孔在面对高硬度、脆性材料或超微孔径时往往力不从心。精密激光打孔技术凭借其非接触、高精度、适用材料广等核心优势,成为微孔加工的理想解决方案。本方案旨在为您提供一套专业、可靠的精密激光微孔定制加工服务。

一、核心优势与技术能力

1. 超高精度与一致性:

采用先进超短脉冲激光器(皮秒/飞秒级),热影响区极小(<10μm),有效避免材料熔融、微裂纹、毛刺等问题。 孔径范围:10μm - 500μm,公差可控制在 ±2μm 以内。 孔型控制:可精确加工圆孔、异形孔、锥度孔等,形状精度高,边缘锐利清晰。 位置精度:重复定位精度达 ±5μm,确保大批量加工孔位高度一致。 2. 广泛材料适应性: 金属: 不锈钢、铜合金、铝合金、钛合金、高温合金、硬质合金等。 半导体: 硅片、砷化镓、蓝宝石等。 陶瓷: 氧化铝、氮化铝、氧化锆、压电陶瓷等。 聚合物: PI、PET、PEEK、PTFE等。 复合材料: 碳纤维复合材料(CFRP)、陶瓷基复合材料(CMC)等。 3. 卓越加工质量: 极小热影响区,保持材料基底性能。 孔壁光滑,粗糙度可低至 Ra < 0.5μm。 无机械应力,避免材料变形或损伤。 无工具磨损,保证长期加工稳定性。 4. 灵活性与定制化: 孔径与孔型: 可根据需求定制任意尺寸和形状的微孔。 孔深与锥度: 精确控制孔深(通孔/盲孔)及锥度角度。 阵列与图案: 高效加工高密度、复杂图案的微孔阵列。 特殊需求: 支持斜面打孔、曲面打孔、特定表面处理等特殊工艺定制。 二、工艺流程与保障 1. 需求深度沟通: 详细了解您的工件信息(材料、厚度、尺寸)、微孔要求(孔径、孔深、孔型、位置精度、表面质量、产量)及应用场景。 共同确认技术可行性及关键验收指标。 2. 工艺开发与优化: 基于材料特性和孔要求,量身定制最优激光参数(波长、脉宽、能量、频率、扫描策略等)。 进行小批量试加工,评估加工效果(孔径、锥度、孔壁质量、热影响区)。 迭代优化参数,直至完全满足您的质量要求。 3. 精密加工实施: 在恒温恒湿洁净车间内,使用高精度激光打孔设备(配备精密运动平台、实时视觉定位/监控系统)进行加工。 严格的过程控制与质量抽检,确保批量化生产的一致性。 4. 后处理与清洁(可选): 根据需求,提供去渣、清洗、表面钝化等后处理服务。 5. 全面质量检测: 使用高倍率光学显微镜、激光共聚焦显微镜、扫描电镜(SEM)等设备进行严格检测,确保孔径、孔深、孔型、位置精度及孔壁质量等100%符合定制要求。 提供详细的检测报告。 三、典型应用领域 航空航天: 发动机涡轮叶片气膜冷却孔、燃油喷嘴微孔、复合材料构件减重孔。 医疗器械: 药物输送微针、植入器械微孔、介入导管微孔、生物传感器微流控通道。 电子半导体: 印刷电路板(PCB)微过孔、芯片封装散热孔、MEMS器件微结构。 汽车工业: 喷油嘴微孔、传感器元件微孔、滤清器微孔。 精密器械: 喷墨打印机喷嘴、精密过滤器、光学元件微孔。 新能源: 燃料电池双极板流场微孔、太阳能电池板微加工。 四、我们的承诺 技术领先: 持续投入研发,掌握前沿激光微加工技术。 质量至上: 建立完善的质量管理体系,确保每一件产品都符合最高标准。 快速响应: 专业团队高效对接,提供及时的技术支持和解决方案。 严格保密: 对客户产品信息和技术方案执行严格的保密制度。 成本效益: 优化工艺,提高效率,为客户提供高性价比的定制服务。 五、安全保障 设备配备完善的安全联锁装置和激光防护系统。 严格遵守激光安全操作规范(如GB 7247.1/IEC 60825)。 加工区域设置安全警示标识,操作人员佩戴专业防护装备。 选择我们,您将获得: 满足严苛要求的精密微孔: 突破传统加工极限,实现高质量微孔定制。 高效可靠的生产能力: 稳定、高效的加工流程保障您的项目进度。 一站式的解决方案: 从咨询、开发到生产、检测,提供全方位服务。 专业的技术伙伴: 经验丰富的工程师团队是您坚实的技术后盾。 让我们携手,以精密激光技术为您产品的卓越性能创造核心价值! 注: 本方案为通用框架,具体实施细节(如最优参数、加工效率、报价等)需根据您的实际工件图纸和详细技术要求进行深入评估后确定。欢迎随时联系我们提供样品或图纸,启动定制化合作流程。

点击右侧按钮,了解更多激光打标机报价方案。

相关推荐

精密激光打孔机微孔定制方案设计

精密激光打孔机微孔定制方案设计

250530333 精密激光打孔机微孔定制方案设计

在微电子、医疗器械、航空航天、精密传感器等高精尖领域,对微小孔径(通常在微米级)、高精度(可达±1μm)、复杂几何形状(如锥度孔、异形孔)及特定材料(如不锈钢、钛合金、陶瓷、蓝宝石、聚合物薄膜等)的打孔需求日益增长。传统机械钻孔或电火花加工难以满足其非接触、无应力、高精度的苛刻要求。精密激光打孔技术凭借其非接触加工、热影响区小、精度高、灵活性好、易于自动化等核心优势,成为微孔定制加工的理想解决方案。本方案旨在设计一套高效、稳定、高度定制化的精密激光打孔系统及工艺。

一、 核心需求分析与定制化目标

1. 孔径范围: 覆盖 Ø5μm – Ø500μm,重点优化 Ø10μm – Ø200μm 区间精度。

2. 精度要求: 孔位精度 ≤ ±1μm,孔径公差 ≤ ±1μm(典型值),圆度误差 ≤ 1μm。

3. 材料适应性: 需高效处理金属(不锈钢、铜、铝、钛合金、高温合金)、硬脆材料(陶瓷、玻璃、蓝宝石)、聚合物薄膜、复合材质等。

4. 孔型要求: 支持标准圆孔、异形孔(方孔、槽孔)、锥度孔(可控锥角)、通孔/盲孔定制。

5. 效率与质量: 在保证精度的前提下,优化单孔加工时间;严格控制孔壁粗糙度(Ra ≤ 0.8μm)、重铸层/微裂纹深度、热影响区(HAZ)范围。

6. 工艺稳定性: 实现批量加工时孔型、尺寸的高度一致性。

二、 精密激光打孔机系统选型与配置(定制化基础)

1. 激光器选择:

超短脉冲激光器(USP): 首选 紫外皮秒/飞秒激光器。其极短脉冲(<10ps)和紫外波长(如 355nm)能实现近乎“冷”加工,极大抑制热效应,显著减少重铸层、微裂纹和热影响区,获得最高精度的孔壁质量和边缘锐度,尤其适用于硬脆材料、薄膜、高反射金属(铜、金)及高质量要求的微孔。 纳秒绿光/紫外激光器: 作为高性价比补充,适用于对热效应要求相对宽松、效率要求更高的金属材料微孔加工(如不锈钢、钛合金),通过优化参数可满足大部分精度要求。 2. 高精度运动平台: 核心: 采用 空气轴承/磁浮直线电机驱动的高刚性花岗岩平台,确保纳米级分辨率和亚微米级定位重复精度(≤ ±0.1μm),满足高精度孔位要求。 配置: XYZ三轴联动,可选配高精度旋转轴(C轴)用于加工圆周阵列孔或特定角度孔。 3. 光束传输与聚焦系统: 高质量扩束准直镜: 保证光束质量(M²接近1)。 高数值孔径(NA)物镜: 如 F-Theta 透镜或远心透镜,实现微小光斑(可达几微米)和长焦深,保证整个孔深范围内的加工精度和一致性。 动态聚焦系统(Z-Scanner): 用于快速调整焦平面位置,加工深孔或非平面工件时保持最佳聚焦状态,提高效率和孔壁垂直度。 4. 精密视觉定位系统: 高分辨率CCD相机: 搭配同轴/旁轴照明和高倍显微物镜,实现工件特征的精确定位(精度≤ ±0.5μm)和加工后孔的在线测量。 自动对焦模块: 确保激光焦点精确定位在工件表面。 图像处理软件: 支持Mark点识别、坐标补偿、自动寻边定位。 5. 过程监测与控制系统: 能量/功率实时监测: 确保激光输出稳定性。 光束诊断: 可选配,监控光束质量。 闭环控制系统: 集成运动控制、激光控制、视觉反馈,实现全自动高精度加工。 三、 微孔定制化工艺设计(核心) 1. 加工策略选择: 单脉冲/少脉冲钻孔: 适用于薄材(<材料热扩散长度)高质量通孔。 环切钻孔(Trepanning): 激光束沿预定孔径轨迹运动,可加工大深径比孔、锥度孔、异形孔,孔壁质量好,精度高,是微孔定制主力。 螺旋钻孔(Helical Drilling): 激光焦点沿螺旋线路径向下运动,效率高,适用于深孔,对侧壁质量有一定提升。 冲击钻孔(Percussion): 激光在同一位置多次轰击,适用于难加工材料深孔,但热影响和重铸层相对较大。需精细控制脉冲数和能量。 2. 工艺参数优化(高度定制化关键): 激光参数: 波长、脉冲能量、峰值功率、脉冲宽度、重复频率。需根据材料特性(吸收率、热导率、熔点、气化点)和孔型要求精细调节。例如,加工铜需高功率密度抑制反射;加工陶瓷需控制热应力防崩裂;加工聚合物需极短脉冲防融化。 运动参数: 扫描速度、环切圈数/步距、螺旋进给速度/螺距、焦点位置(含锥度控制)。 辅助气体: 类型(惰性气体如N2/Ar防氧化,活性气体如O2助燃/提高效率)、压力、喷射角度和位置。有效吹除熔渣、抑制等离子体屏蔽、冷却工件、影响孔锥度。 建立工艺数据库: 针对常用材料-孔径-孔型组合,存储优化后的参数集,实现快速调用。 四、 质量保障与检测 1. 在线监测: 利用视觉系统进行粗略孔径、孔位抽检。 2. 离线精密检测: 高倍光学显微镜/共聚焦显微镜: 检测孔径、孔位、圆度、孔口/孔底形貌、毛刺。 白光干涉仪/激光轮廓仪: 精确测量孔深、锥角、孔壁粗糙度(Ra)。 SEM/金相显微镜: 分析孔壁微观结构、重铸层厚度、微裂纹、热影响区深度。 五、 定制化服务流程 1. 需求沟通: 明确材料、孔径、孔深、孔型(圆孔/异形/锥度)、精度、粗糙度、产量等关键指标。 2. 样品试制与评估: 利用系统进行小批量打样,客户确认孔质量达标。 3. 工艺参数固化: 基于确认的样品,优化并锁定全套工艺参数。 4. 编程与夹具设计: 根据工件图纸和加工要求,编写加工程序;设计制造专用夹具确保定位精度和批量一致性。 5. 批量加工与过程监控: 执行自动化生产,严格监控关键参数。 6. 质量报告交付: 提供包含关键尺寸检测结果的质量报告。 结论 本精密激光打孔机微孔定制方案,通过选用高性能的超短脉冲激光源与纳米级运动平台,结合精密视觉定位和闭环控制,为高难度微孔加工提供了硬件基础。核心在于针对特定材料、特定孔径孔型进行的深度工艺参数优化与策略选择(如环切、螺旋钻孔),并建立了严格的质量检测体系。该方案具备高度的灵活性和适应性,能够有效满足不同行业对微米级孔径、超高精度、复杂几何形状及高质量孔壁的定制化需求,是推动高端制造领域微型化、精密化发展的关键技术保障。成功实施的关键在于深入理解客户具体需求,并进行充分的工艺开发与验证。

点击右侧按钮,了解更多激光打标机报价方案。

微型激光打孔机

微型激光打孔机

微型激光打孔机:精密制造的“微米级手术刀”

在现代制造业追求极致精度与效率的浪潮中,微型激光打孔机以其无与伦比的加工能力脱颖而出,成为微细孔洞加工领域的核心利器。它利用高能激光束的精准聚焦特性,实现了传统机械加工难以企及的微米级精度与复杂结构塑造能力,正深刻变革着诸多高科技产业。

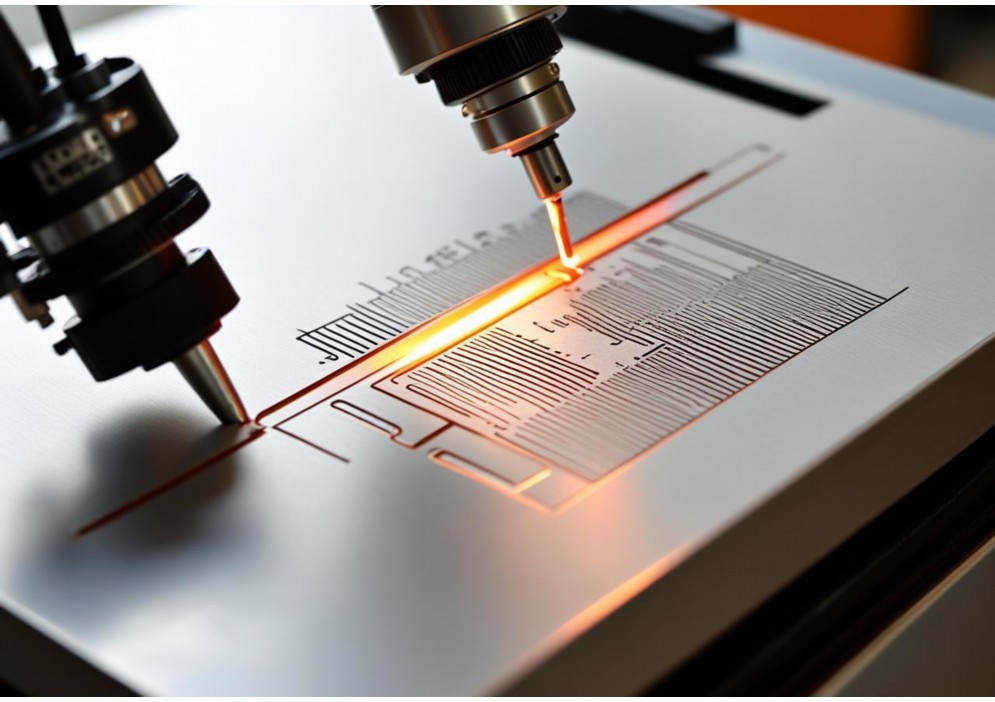

核心技术原理:光能的精准转化

微型激光打孔的核心在于将高功率密度的激光束通过精密光学系统(如F-Theta透镜、振镜扫描系统)聚焦于材料表面微小区域(焦点直径可达微米甚至亚微米级)。高能光子流瞬间使材料经历熔化、汽化或等离子体化过程,材料被高速移除,形成微孔。其非接触式加工特性彻底避免了机械应力与刀具磨损问题,特别适合处理超薄、超硬或脆性材料(如陶瓷、蓝宝石、单晶硅)。脉冲激光(纳秒、皮秒、飞秒级)技术的成熟进一步提升了加工质量,超短脉冲能极大抑制热影响区,实现“冷加工”,确保孔壁光滑无熔渣,尤其对热敏感材料至关重要。

多元应用场景:驱动产业升级

电子信息技术基石: 在印刷电路板制造中,激光精密打孔是形成微通孔的关键步骤,满足高密度互连需求;半导体封装领域,它在芯片、基板上高效加工微孔,实现电气互连与散热;消费电子中,智能手机听筒、麦克风的精密微孔,保障了声音传输品质。

医疗器械飞跃: 医用导管、药物输送支架等器械上的微孔直接影响流体性能与治疗效果,激光加工确保孔径均一、边缘光滑无毛刺,满足严苛的生物相容性要求;微流控芯片的复杂微通道网络构建,也高度依赖激光的精度与灵活性。

能源领域创新: 高效喷油嘴的微孔直接影响燃油雾化效果与发动机性能;燃料电池双极板上的气体流道微孔加工,激光技术是提升电池效率的关键;太阳能电池板通过激光打孔实现选择性发射极等先进结构。

前沿科研与精密器件: 为航空航天传感器、光学器件(如光阑、衍射元件)、MEMS系统等加工特殊要求的微孔、微结构,是推动尖端科技发展的幕后功臣。

核心优势:无可替代的精密与高效

1. 极限精度与微细化: 轻松实现数十微米至几微米的孔径,满足最严苛的微加工需求。

2. 材料普适性强: 无论是金属、陶瓷、玻璃、塑料还是复合材料,甚至是传统方法难以加工的超硬脆性材料,皆可应对自如。

3. 卓越的加工质量: 非接触加工,无毛刺、无塌边、热影响区极小(尤其超快激光),孔壁光滑整洁。

4. 高效率与高自动化: 加工速度快,易于与自动化生产线、精密运动平台集成,实现高效批量生产。

5. 无与伦比的灵活性: 通过软件编程可快速加工任意复杂图形孔阵或异形孔,切换产品“零”耗时。

未来展望:更精、更快、更智能

微型激光打孔技术持续向更高精度(亚微米)、更高效率(更高功率、更高重复频率超快激光)、更智能化(集成实时在线监测、人工智能自适应控制)方向发展。同时,紫外激光、超快激光的应用深化将进一步拓宽其材料适应范围并提升加工质量。它与增材制造、微纳加工技术的融合,将解锁更多创新应用场景。

结语

微型激光打孔机,这把精密的“微米级手术刀”,以其革命性的加工能力,已成为现代高端制造业不可或缺的核心装备。它驱动着电子产品更轻薄智能、医疗器械更安全有效、能源利用更清洁高效。随着技术的持续突破,微型激光打孔必将在塑造未来精密制造格局中扮演愈发关键的角色,为科技创新与产业升级提供源源不断的强大动力。

点击右侧按钮,了解更多激光打标机报价方案。

精密激光打孔设备

精密激光打孔设备

精密激光打孔设备:微米级精度的工业制造利器

在现代高端制造业的核心领域,精密激光打孔设备凭借其无可比拟的加工精度与灵活性,已成为突破传统工艺极限的关键技术装备。该设备利用高能量密度激光束对材料进行非接触式精密烧蚀,实现了从微米级孔径到复杂异形孔的高效、高质量加工,为众多尖端产业提供了核心制造能力。

技术核心:精准控制与尖端光源

超精密光束控制: 采用高稳定性振镜系统与精密直线电机平台,结合实时闭环反馈控制,实现光束定位精度达±1.5μm,重复定位精度±1μm,确保孔位分毫不差。

先进激光光源: 配置短脉冲(纳秒、皮秒乃至飞秒级)或高光束质量(M²<1.3)光纤/固体激光器,有效抑制热影响区(HAZ),孔壁光滑无熔渣,尤其适用于热敏材料(如高分子薄膜、医疗器件)及超硬材料(如金刚石、陶瓷)。 智能过程监控: 集成高速CCD同轴视觉定位系统与等离子体/背向反射实时监测模块,实现自动寻孔、精准对焦、在线质量判定及工艺参数动态调整。 核心优势:突破传统加工瓶颈 1. 极致精度与复杂孔型: 轻松实现φ10μm - φ1mm孔径范围,深径比可达20:1以上,并能加工锥度孔、异形孔(方孔、群孔阵列),满足燃油喷嘴、航空航天冷却气膜孔、喷丝板等严苛要求。 2. 非接触无应力加工: 避免机械变形与刀具磨损,尤其适合薄壁件、脆性材料(蓝宝石、玻璃)及已完工精密部件的后期打孔。 3. 超高效率与一致性: 单孔加工时间可缩短至毫秒级,结合自动化上下料,实现24小时连续稳定生产,批量化产品孔型一致性达99.9%以上。 4. 广泛材料适应性: 全面覆盖金属(不锈钢、铝合金、高温合金)、陶瓷、半导体、聚合物、复合材料等,真正实现“一机多用”。 行业赋能:驱动高端制造升级 航空航天: 发动机涡轮叶片气膜冷却孔(孔径0.3-0.8mm)、燃油喷嘴微孔,保障极端工况下的可靠性与效率。 新能源: 动力电池极片/隔膜精密微孔(提升离子传导率)、燃料电池双极板流道加工。 电子半导体: PCB微通孔、芯片封装散热孔、MEMS器件精细结构打孔。 医疗器械: 心血管支架微孔、药物输送喷嘴、手术器械精密流体通道。 汽车工业: 喷油嘴、传感器元件、滤清器关键微孔加工。 精密激光打孔设备已超越单一加工工具的角色,成为支撑产业升级与科技创新的基础性装备。随着超快激光、人工智能过程控制及更高精度运动平台的持续突破,其将在微纳制造、光电集成、生物医疗等前沿领域释放更大潜能,持续推动“精密制造”迈向“极限制造”的新纪元,为高端制造业提供核心动能。

点击右侧按钮,了解更多激光打标机报价方案。

免责声明

本文内容通过AI工具智能整合而成,仅供参考,博特激光不对内容的真实、准确或完整作任何形式的承诺。如有任何问题或意见,您可以通过联系1224598712@qq.com进行反馈,博特激光科技收到您的反馈后将及时答复和处理。