电池模组CCS组件激光焊接技术趋势

来源:博特精密发布时间:2025-11-08 07:24:00

好的,这是一篇关于电池模组CCS组件激光焊接技术趋势的详细分析,约800字。

电池模组CCS组件激光焊接技术趋势分析

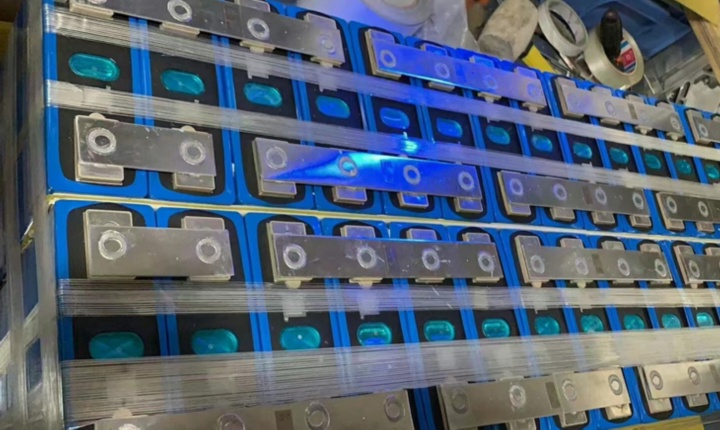

随着全球新能源汽车产业的迅猛发展,动力电池作为核心部件,正朝着更高能量密度、更高安全性和更低制造成本的方向演进。在此背景下,电池模组内的CCS(CellContactSystem,集成母排)组件的重要性日益凸显。CCS集合了电连接、信号采集、热管理及结构固定等多功能于一体,而其制造质量的核心关键,便在于激光焊接技术。当前,该领域的技术趋势正呈现出精密化、智能化、高效化和绿色化的鲜明特征。

趋势一:从单一工艺向复合工艺演进,解决材料异质焊接挑战

CCS组件通常由铝或铜的母排、FPC(柔性电路板)或FFC(柔性扁平电缆)、以及塑料绝缘支架等多种异质材料构成。传统单一的激光焊接工艺在面对“铝-铜”、“金属-聚合物”等连接时,极易产生脆性金属间化合物或虚焊、爆焊等问题。

因此,激光焊接技术正与其它工艺深度复合,形成解决方案:

激光焊接与超声波焊接复合:先在铝或铜母排上通过超声波预植焊点(形成凸台),再用激光进行精确定位焊接。这种方式结合了超声波焊接在异质材料连接上的优势和激光焊接的高精度、非接触特点,有效抑制了金属间化合物的生成,大幅提升了焊点强度和导电一致性。

激光清洗与焊接一体化:在焊接工位前集成在线激光清洗头,实时去除母材表面的氧化物和污染物,确保焊接前的极致清洁度。这对于保证铝、铜等高活性金属的焊接质量至关重要,能显著降低虚焊率,提升产品良品率。

趋势二:智能化与过程监控成为质量保障的核心

动力电池对安全性的要求是“零容忍”。传统的事后检测(如拉力测试、金相分析)已无法满足大规模生产下的100%质量管控需求。因此,实现焊接过程的实时监控与智能闭环控制已成为必然趋势。

多传感信息融合:现代激光焊接系统集成了高速相机(视觉定位)、光谱分析仪(等离子体监测)、红外热像仪(实时温度场监控)和光斑分析仪等多种传感器。

AI驱动的智能判断与调控:通过AI算法对采集到的大量过程数据(如等离子体光谱强度、熔池形态、热辐射信号)进行实时分析,并与已知的合格焊点数据库进行比对。一旦发现异常,系统能在毫秒级时间内自动调整激光功率、频率或焊接速度,实现自适应焊接,从而在过程中杜绝不良品的产生,实现真正的“零缺陷”制造。

趋势三:光束整形与摆动焊接技术普及,提升工艺窗口与质量

为了应对电芯极柱、CCS母排上可能存在的位置公差、平面度差异,以及避免飞溅、提升焊缝美观度,光束整形与摆动焊接技术正从高端应用变为标准配置。

摆动焊接:通过内置的振镜系统,使激光光束在焊接过程中按预设轨迹(如圆形、“8”字形)进行高频扫描。这种方式能够拓宽焊缝宽度,增加连接面积,增强结构强度;同时,光束的搅动作用有助于熔池内气体逸出,显著减少飞溅和气孔,使焊缝成型更加饱满、美观。

光束形态可调:根据不同材料与厚度,将激光从传统的高斯光斑调整为环形光斑或其他能量分布形态。例如,环形光斑可以实现中心预热、外围深熔的焊接效果,能更好地控制热输入,减少对FPC等热敏感元件的热影响。

趋势四:追求更高效率与设备集成度,赋能产线降本增效

面对巨大的市场需求,提升生产节拍是电池制造商的核心诉求。

多光路并行加工:利用一台高功率激光器,通过分光模块分出多路激光,配合多个振镜焊接头,同时对多个电芯或CCS组件的多个焊点进行加工。这极大地提升了设备利用率和生产效率。

一体化集成方案:激光焊接工作站不再是独立的“孤岛”,而是与上下料的机械手、线扫描相机、压紧夹具、等离子清洗器等高度集成,形成全自动化的生产单元。这不仅减少了工序间的流转时间,也降低了人为干预带来的质量风险。

总结

总而言之,电池模组CCS组件的激光焊接技术正在经历一场深刻的变革。它不再仅仅是一个简单的“焊接”步骤,而是演变为一个融合了光学、材料学、机械自动化与人工智能的综合性精密制造系统。未来,随着固态电池、CTC(CelltoChassis)等新技术的应用,对CCS的结构和连接工艺将提出更高要求,激光焊接技术必将继续创新,以其精密、高效、智能、可靠的独特优势,为下一代动力电池的安全与性能保驾护航。

下一篇:刀片电池激光焊接技术与良率提升

推荐新闻

-

小型激光切割机行业应用案例

小型激光切割机作为一种高效、精密的加工工具,近年来在多个行业中得到了广泛应用。它利用高能量...

2025-10-06 -

在线流水线CCD视觉激光打标机:技术参数与选型指南

在工业自动化飞速发展的今天,在线流水线CCD视觉激光打标机已成为现代智能工厂不可或缺的加工设...

2025-10-09 -

电子连接器行业CCD视觉打标精度提升方案

一根Pin针弯曲0.015mm,肉眼难辨,传统2D视觉系统也难以察觉,却导致整批连接器焊接不良,最终赔...

2025-09-23 -

指纹芯片硅晶圆热损伤:热影响区HAZ降低芯片电性能

在智能设备日益普及的今天,指纹识别芯片作为核心的生物识别组件,广泛应用于手机、门禁、金融支...

2025-09-16 -

小型精密激光切割机解决方案指南

小型精密激光切割机是一种高效、高精度的加工设备,利用激光束对材料进行精细切割、雕刻或打标。...

2025-10-06 -

小型激光切割机技术白皮书

本白皮书旨在阐述小型激光切割机的核心技术、设备构成、应用领域及未来发展趋势。随着数字化制造...

2025-10-06 -

精密激光切割材料选择解决方案

精密激光切割是一种高精度、高效率的加工技术,广泛应用于航空航天、医疗器械、电子元件和汽车制...

2025-10-06 -

火眼金睛:全面识别劣质激光切割机方法

激光切割机作为现代制造业的核心设备之一,其质量直接关系到生产效率、加工精度和长期使用成本。...

2025-10-06