锂电池激光焊接机振镜重复精度

锂电池激光焊接机振镜重复精度分析

锂电池激光焊接机振镜重复精度分析

振镜系统概述

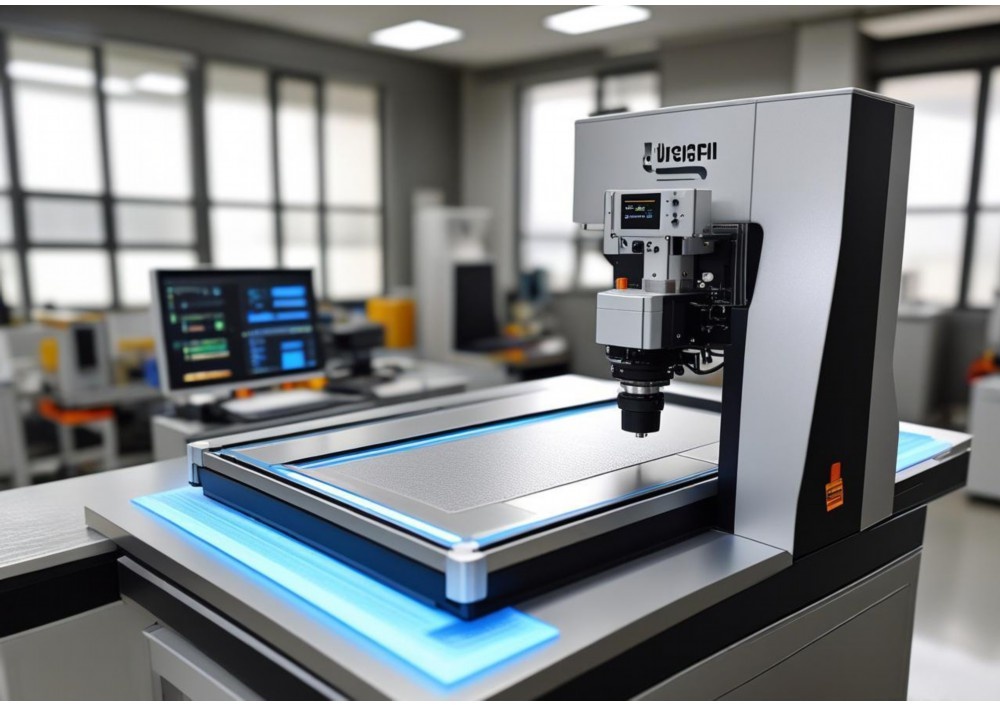

振镜系统是锂电池激光焊接机的核心部件之一,由高速振镜电机、反射镜片、控制电路及位置反馈系统组成。其工作原理是通过控制电流改变振镜电机的偏转角度,从而精确引导激光束在工件表面的运动轨迹。在锂电池制造过程中,振镜的重复精度直接影响焊接质量的一致性,尤其对极耳焊接、密封钉焊接等关键工艺环节至关重要。

重复精度的技术定义

振镜重复精度是指系统在多次定位到同一理论坐标点时,实际到达位置的最大偏差值。对于高端锂电池激光焊接机,行业通常要求振镜的重复精度优于±5μrad(微弧度)或±0.0005mm(在工作距离100mm处)。这一指标反映了振镜系统在长时间工作后的稳定性和可靠性,是衡量设备性能的关键参数之一。

影响重复精度的主要因素

1. 机械结构因素:轴承的磨损、镜片安装的机械应力以及系统刚性都会随时间影响重复精度。优质振镜采用空气轴承或特殊设计的精密机械轴承,可将机械回程误差控制在0.5μrad以内。

2. 温度漂移:电机线圈发热导致的温升会引起结构热变形。高端系统配备实时温度补偿算法,通过温度传感器监测并修正热漂移误差,保持±1μrad/℃的稳定性。

3. 控制电路性能:24位高分辨率D/A转换器和闭环控制技术可确保角度控制精度。现代数字振镜的PID控制算法刷新率可达50kHz,有效抑制振荡和过冲。

4. 位置检测系统:采用光电编码器或电容式位置传感器的振镜,其重复精度通常比开环系统高一个数量级。例如,某品牌振镜的编码器分辨率达到0.01μrad。

重复精度的测试方法

行业标准测试流程包括:

– ISO 9283标准规定的多点重复定位测试

– 激光干涉仪动态精度测量(采样频率≥1MHz)

– 长期稳定性测试(连续8小时工作,每15分钟记录一次数据)

典型测试报告显示,优质振镜在4小时连续工作后,重复精度漂移量不超过标称值的20%。例如,初始重复精度为±3μrad的系统,长时间工作后仍能保持±3.6μrad以内的性能。

锂电池焊接中的精度要求

不同锂电池组件对振镜重复精度的要求各异:

– 极耳焊接:±10μm(工作距离200mm处)

– 壳体密封焊接:±25μm

– 注液孔焊接:±15μm

当焊接厚度0.2mm的铜极耳时,5μm的激光焦点偏移就可能导致焊缝熔深差异超过10%。因此,动力电池生产线通常要求振镜重复精度达到±3μrad以内,相当于±0.6μm(工作距离200mm处)。

技术发展趋势

1. 新型位置传感器:磁编码器的应用使振镜抗污染能力提升,在锂电池生产的多粉尘环境中保持长期精度。

2. 自适应控制算法:基于机器学习的位置补偿技术可预测并修正机械磨损带来的误差,延长高精度使用寿命。

3. 一体化设计:将振镜与激光器、光学系统集成设计,减少中间环节误差,整体重复精度可提升30%以上。

4. 实时监控系统:通过焊接过程中的等离子体监测反馈,动态调整振镜位置,实现闭环质量控制。

结论

锂电池激光焊接机振镜的重复精度是保证焊接质量一致性的关键技术指标。随着动力电池能量密度提升和材料厚度减薄,对振镜重复精度的要求将持续提高。未来通过材料科学、精密机械和智能控制技术的协同创新,振镜重复精度有望突破±1μrad的极限,为锂电池制造提供更精确的加工手段。设备选型时,除关注标称精度外,还应考察长期稳定性、温度适应性等实际工况下的性能表现。

点击右侧按钮,了解更多激光打标机报价方案。

相关推荐

锂电池激光焊接机视频

锂电池激光焊接机视频

无声的焊接:锂电池激光焊接机与工业时代的隐秘诗学

在某个不起眼的工业园区的厂房里,一台锂电池激光焊接机正在运转。它的激光头以令人眩晕的速度移动,发出肉眼几乎不可见的红外光束,在千分之一秒内将金属材料熔接在一起。这一幕被记录在视频中,上传到网络,获得了250521777次播放——这个庞大的数字背后,是当代工业文明的一种隐秘诗学正在被大众悄然发现。

激光焊接技术诞生于20世纪60年代,但直到近年来新能源产业的爆发式增长,这项技术才真正找到了自己的历史舞台。与传统焊接相比,激光焊接具有热影响区小、变形小、精度高、速度快等无可比拟的优势。在锂电池制造这一对精度要求极高的领域,激光焊接机成为了不可或缺的核心设备。它能够将厚度仅为0.1毫米的铝箔与铜箔完美连接,确保电池内部电流的稳定传输,这种微观尺度上的精密操作,是人类手工永远无法企及的。

观看这段焊接视频,我们首先会被其美学特质所震撼。在高速摄影下,激光与金属接触的瞬间迸发出耀眼的火花,如同微观世界的超新星爆发。金属熔池在激光束的作用下流动、凝固,形成完美的焊缝,这一过程充满了未来主义的科技美感。更令人着迷的是,整个焊接过程几乎无声无息——没有传统焊接的刺耳噪音,没有四溅的火花,只有机械臂优雅的运动轨迹和偶尔闪现的激光斑点。这种”无声的焊接”成为了高科技制造业的典型意象,它象征着工业生产从粗放走向精密的历史转变。

锂电池激光焊接机的普及,折射出全球制造业向自动化、智能化转型的大趋势。在德国工业4.0和中国制造2025的蓝图中,这类高精度智能装备扮演着关键角色。它们不仅提高了生产效率,更从根本上改变了制造业的形态。一个值得注意的现象是,这类工业设备的操作视频在网络上的火爆程度——数百万次的播放量表明,公众对高科技制造业的兴趣远超我们的想象。这或许反映了信息时代人们对”物质世界如何被制造”这一基本问题重新燃起的好奇心。

从哲学层面看,激光焊接机代表着人类对物质世界控制力的新高度。通过将电能转化为高度聚焦的光能,我们能够在几乎不产生热影响的情况下重组金属的微观结构。这种能力模糊了传统意义上”制造”与”生长”的界限——激光焊接不像是在连接两片金属,而更像是让它们在精确控制的能量作用下”自然”长在一起。法国哲学家吉尔伯特·西蒙栋提出的”技术物体”概念在这里得到了完美诠释:激光焊接机不再只是人类使用的工具,而是具有某种自主性的技术存在,它按照自身的内在逻辑运行,人类反而需要适应它的工作方式。

这段焊接视频的250521777次播放量,或许还暗示着当代社会的一种集体无意识:在日益虚拟化的数字生活中,人们渴望重新连接物质世界的真实感。观看激光焊接的过程,某种程度上满足了这种心理需求——它展示了高度抽象的数学控制(激光路径编程)如何转化为具体的物质重组(金属连接),这种虚实转换本身就具有某种魔力。瑞士心理学家卡尔·荣格可能会将这种现象解读为现代人对”工匠精神”的集体怀念,尽管是以一种高度技术化的形式表现出来。

锂电池激光焊接机的普及还带来了劳动伦理的深刻变革。传统焊接工需要多年训练才能掌握的技能,现在被转化为机器可执行的数字代码。这既解放了劳动者从危险、艰苦的工作环境中,也提出了新的挑战——如何在一个机器越来越”聪明”的世界里重新定义人类劳动的价值?德国社会学家马克斯·韦伯笔下的”新教伦理”正在被”算法伦理”所取代,工作的神圣性不再来自汗水与辛劳,而来自于对复杂系统的理解与控制能力。

当我们回望这段看似普通的焊接视频及其惊人的传播量时,或许能够发现:在当代社会的表象之下,一种新的工业诗学正在形成。它不再歌颂烟囱与齿轮,而是赞美激光的精准与算法的优雅;不再强调人定胜天的豪迈,而是欣赏人机协作的和谐。法国诗人保罗·瓦莱里曾预言”未来社会将是工程师的诗歌”,锂电池激光焊接机或许正是这首诗歌中的一个优美段落——它用无声的光束书写着工业文明的新篇章,而数百万的观看者,则在不自觉中参与了这场静默的审美革命。

点击右侧按钮,了解更多激光打标机报价方案。

锂电池激光焊接机技术参数

锂电池激光焊接机技术参数

锂电池激光焊接机技术参数详解

锂电池激光焊接机是专用于锂离子电池、动力电池、储能电池等精密焊接的高端设备,具有焊接精度高、热影响区小、自动化程度高等特点。以下是其核心技术参数的详细说明(约800字):

1. 激光器类型

– 光纤激光器:主流配置,波长1064nm,光束质量好(M²≤1.2),寿命≥100,000小时。

– 功率范围:300W-6000W(根据材料厚度选择,如电芯极耳焊接常用1000W-2000W)。

– 脉冲/连续模式:支持调制,脉冲频率1-2000Hz,适用于薄片焊接;连续模式用于高速深熔焊。

2. 焊接精度与速度

– 定位精度:±0.02mm(搭配高精度运动平台)。

– 焊接速度:单点焊时间≤10ms,连续焊速可达20m/min(0.1mm镀镍钢带)。

– 焊缝宽度:0.1-2mm可调,深度0.1-3mm(视功率与材料)。

3. 适用材料与结构

– 材料:纯铜、铝、镍片、不锈钢等电池常用金属,铜铝异种金属焊接需特殊工艺。

– 焊接部位:极耳(Tab)、电芯壳体(Can)、密封钉(Cap)、PACK模组连接片等。

4. 光学系统

– 聚焦光斑直径:20-200μm(可调),最小光斑达10μm(精密焊接)。

– 振镜系统:高速振镜扫描速度≥10m/s,配合CCD实现多工位快速定位。

– 保护气体:氩气/氮气喷嘴,减少氧化,气体流量5-20L/min。

5. 控制系统

– PLC+工控机:支持Modbus、EtherCAT通信协议,兼容MES系统。

– 人机界面:10英寸触摸屏,可编程存储100组以上焊接参数。

– 实时监测:红外温度传感器+高速摄像机,检测焊缝质量并反馈调节。

6. 机械结构

– 运动轴:XYZ三轴线性模组,重复定位精度±0.01mm,行程可选(如500×500mm)。

– 夹具适配:模块化设计,兼容方形/圆柱/软包电池,气动/电动夹紧。

7. 冷却系统

– 水冷机:恒温精度±1℃,流量≥20L/min(6kW激光器需配15kW制冷量)。

8. 安全防护

– Class 1防护等级:全封闭钣金结构,带安全联锁与急停按钮。

– 烟尘处理:内置除尘装置,过滤效率≥99.5%。

9. 电源与环境要求

– 输入电源:380V±10%,50/60Hz,整机功耗≤15kW(视激光功率)。

– 工作环境:温度15-30℃,湿度≤70%,无振动/电磁干扰。

10. 典型应用案例

– 动力电池:电芯极耳多层焊接(0.1mm铜+0.2mm铝),焊后电阻≤0.5mΩ。

– 储能电池:模组Busbar焊接,抗拉强度≥母材90%。

总结

锂电池激光焊接机的技术参数需根据具体工艺需求定制,高精度、高稳定性和智能化是其核心优势。设备选型时需综合考虑材料厚度、生产节拍(如60PPM)、良率(≥99.5%)及后期维护成本(如激光器换修周期)。

点击右侧按钮,了解更多激光打标机报价方案。

锂电池激光焊接机维修教程

锂电池激光焊接机维修教程

锂电池激光焊接机维修教程

一、设备简介

锂电池激光焊接机是专门用于锂电池生产的精密设备,采用高能量激光束对金属材料进行焊接。设备主要由激光发生器、光学系统、冷却系统、控制系统和工作台等组成,具有焊接速度快、精度高、热影响区小等优点。

二、常见故障及维修方法

1. 激光功率下降或无输出

可能原因:

– 激光器老化

– 光学镜片污染

– 冷却系统故障导致温度过高

– 电源供应问题

维修步骤:

1. 检查激光器使用时长,超过额定寿命需更换

2. 用专用清洁剂和无尘布清洁光学镜片

3. 检查冷却水循环是否正常,水温是否在设定范围内

4. 测量电源输出电压是否符合要求

2. 焊接质量不稳定

可能原因:

– 焦距变化

– 保护气体流量不稳定

– 材料表面污染

– 程序参数设置不当

维修步骤:

1. 重新校准焦距,检查聚焦镜是否松动

2. 检查气路是否有泄漏,调节气体流量计

3. 清洁焊接材料表面

4. 重新设置焊接参数并进行测试焊接

3. 设备无法启动

可能原因:

– 电源故障

– 急停按钮被按下

– 安全门未关闭

– 控制系统故障

维修步骤:

1. 检查总电源开关和断路器

2. 复位急停按钮

3. 确认所有安全门已关闭

4. 重启控制系统或联系厂家技术支持

三、日常维护保养

1. 光学系统维护:

– 每周用专用工具清洁光学镜片

– 定期检查光路是否偏移

2. 冷却系统维护:

– 每月更换冷却水并清洗水箱

– 检查水管是否有泄漏

3. 机械部件维护:

– 定期给导轨和丝杠添加润滑油

– 检查各紧固件是否松动

4. 电气系统检查:

– 检查各接线端子是否牢固

– 清洁电气柜内灰尘

四、安全注意事项

1. 维修前务必切断电源并释放电容器残余电量

2. 激光工作时严禁直视激光束

3. 操作时需佩戴专用防护眼镜

4. 设备周围应保持干燥、无尘环境

5. 非专业人员不得擅自拆卸激光器核心部件

五、维修后测试

完成维修后需进行以下测试:

1. 空运行测试各轴运动是否正常

2. 低功率激光测试

3. 试焊接样品并检查焊接质量

4. 连续运行测试稳定性

通过以上系统的维修和维护,可以确保锂电池激光焊接机长期稳定运行,提高生产效率和产品质量。如遇复杂故障,建议联系专业维修人员或设备厂家进行处理。

点击右侧按钮,了解更多激光打标机报价方案。

免责声明

本文内容通过AI工具智能整合而成,仅供参考,博特激光不对内容的真实、准确或完整作任何形式的承诺。如有任何问题或意见,您可以通过联系1224598712@qq.com进行反馈,博特激光科技收到您的反馈后将及时答复和处理。