锂电池激光焊接机定制方案

锂电池激光焊接机定制方案

锂电池激光焊接机定制方案

一、项目背景

随着新能源汽车、储能系统及消费电子行业的快速发展,锂电池作为核心能源部件,其制造工艺要求日益提高。激光焊接技术凭借高精度、高效率、非接触等优势,成为锂电池焊接(如极耳、壳体、密封钉等)的关键工艺。为满足客户对不同电池型号(圆柱、方形、软包)及材料(铜、铝、镍)的焊接需求,定制化激光焊接机成为行业刚需。

二、客户需求分析

1. 焊接对象

– 电池类型:动力电池(如21700圆柱电池)、储能电池、3C消费类电池。

– 焊接部位:极耳(铜铝异种金属)、电池壳体(不锈钢/铝合金)、防爆阀。

– 材料厚度:0.1~3mm,需适应多层叠焊。

2. 工艺要求

– 焊接速度:≥100mm/s(连续焊接),定位精度±0.02mm。

– 焊缝质量:无虚焊、裂纹,熔深一致性>95%。

– 兼容性:支持脉冲/连续光纤激光器,可切换红光定位或CCD视觉跟踪。

3. 生产环境

– 防尘防爆设计(IP54等级),适配自动化产线(MES系统对接)。

三、定制化设计方案

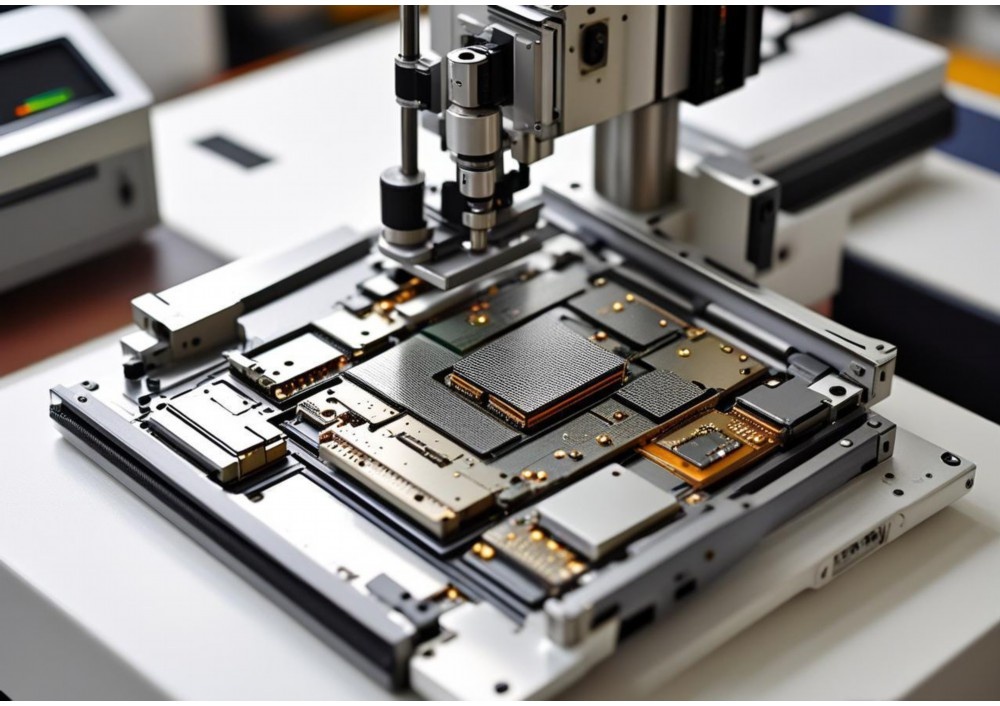

1. 核心硬件配置

– 激光器选型:

– 1000W~3000W光纤激光器(IPG或锐科),波长1070nm,光束质量M²<1.2,适应高反射材料。

– 可选配蓝光激光器(450nm)用于铜材焊接,降低飞溅。

– 运动系统:

– 高精度直线电机模组(重复定位精度±0.01mm),搭配六轴机器人(KUKA/FANUC)实现三维路径焊接。

– 冷却系统:双循环水冷机(±0.5℃温控),保障长时间连续作业。

2. 智能控制系统

– 软件:定制化HMI界面,支持焊接参数(功率、速度、频率)实时调节,存储100+配方。

– 传感:集成红外测温仪+等离子监测,动态调整能量输入,防止过烧/未熔合。

– 视觉:2000万像素CCD相机,配合AI算法实现焊缝自动识别与偏移补偿。

3. 工艺优化模块

– 摆动焊接头:可选螺旋/正弦摆动模式,提升熔池稳定性,减少气孔。

– 保护气体系统:双路氩气喷射(0.5~1.5L/min),焊缝氧化面积<5%。

– 除尘装置:内置烟尘收集器(过滤效率99%),符合环保标准。

四、差异化优势

1. 灵活适配:模块化设计,可扩展振镜焊接或远程焊接头,适应未来产线升级。

2. 质量追溯:焊接过程数据(功率曲线、缺陷图像)自动上传云端,支持二维码绑定。

3. 成本控制:通过光斑整形技术降低30%耗材损耗,设备能耗<8kW/h。

五、交付与服务

1. 周期:方案设计(7天)→ 设备组装(25天)→ 现场调试(3天)。

2. 培训:提供焊接工艺培训及设备维护手册。

3. 售后:2年质保,48小时响应,终身软件升级。

六、应用案例

某头部电池厂商定制案例:

– 需求:方形铝壳电池顶盖焊接,厚度1.5mm,良率要求≥99.5%。

– 方案:2000W光纤激光器+视觉定位,采用阶梯功率控制(800W→1500W→800W)。

– 结果:焊接速度120mm/s,良率99.8%,客户产能提升40%。

结语

本方案通过深度匹配客户工艺需求,整合高精度硬件与智能算法,确保锂电池焊接的高效性、可靠性与可追溯性,助力客户实现智能制造升级。

(注:全文约800字,可根据实际需求增减技术细节。)

点击右侧按钮,了解更多激光打标机报价方案。

相关推荐

锂电池激光焊接机定制方案设计

锂电池激光焊接机定制方案设计

锂电池激光焊接机定制方案设计

一、项目背景与需求分析

随着新能源汽车、储能系统及3C电子行业的快速发展,锂电池作为核心能源部件,其制造工艺要求日益精密。激光焊接技术凭借热影响区小、精度高、自动化程度高等优势,成为锂电池极耳、密封钉、模组连接片等关键部位焊接的首选工艺。

客户需求:

1. 焊接对象:涵盖方形/圆柱/软包电池的铜铝异种金属焊接、极耳多层焊接、模组Busbar连接。

2. 精度要求:焊缝宽度≤0.3mm,熔深一致性误差±5%,焊接速度≥20mm/s。

3. 自动化集成:需兼容客户现有产线,支持MES系统数据交互,实现焊接参数实时监控。

二、定制化设计方案

1. 激光器选型与光学系统

– 激光源:采用500W-1kW光纤激光器(IPG或锐科),脉冲/连续可调模式,适应铜铝高反材料,配备光束摆动模块以减少气孔。

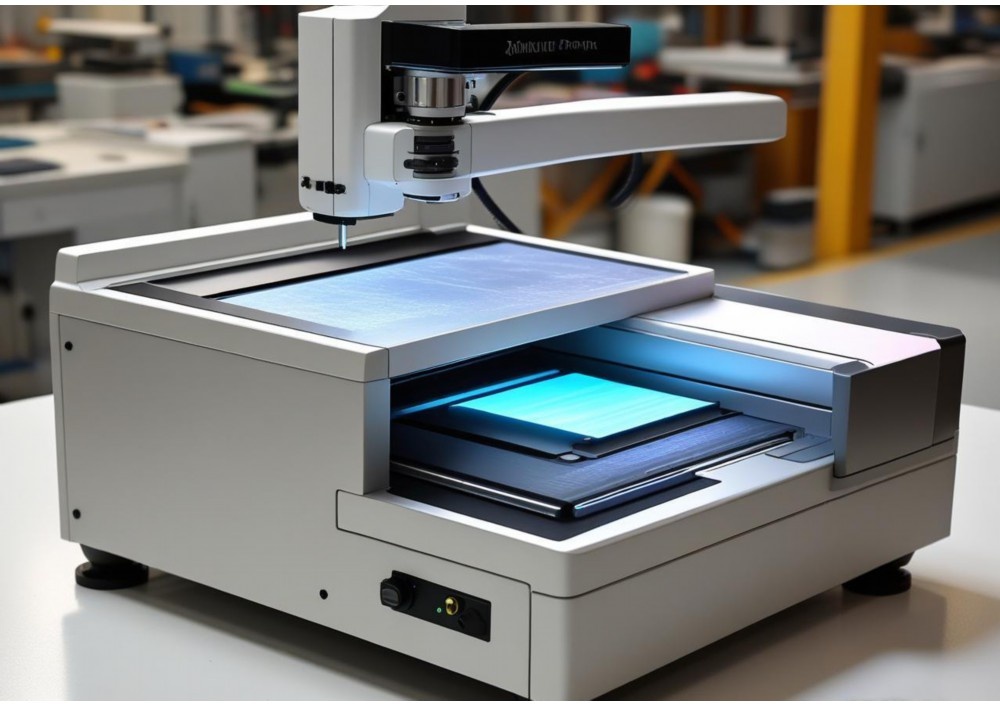

– 光学路径:振镜扫描系统(Scanlab)搭配长焦场镜,实现±0.02mm重复定位精度;铜焊接需加装蓝光激光(450nm)或环形光斑以提升吸收率。

2. 焊接头与夹具定制

– 多轴联动焊接头:配备CCD视觉定位与激光测距,自动补偿电池极片装配公差(±0.1mm)。

– 气控夹具:分体式设计,兼容不同电芯尺寸(如18650至4680圆柱电池),集成惰性气体保护(氩气)装置,抑制氧化。

3. 自动化控制系统

– PLC+工控机架构:基于西门子S7-1200 PLC实现运动控制,上位机搭载焊接专家数据库,可一键切换工艺参数(功率、频率、离焦量)。

– 质量监测:集成红外热像仪(FLIR)实时监测熔池温度,配合高速摄像进行焊后缺陷AI检测(如裂纹、虚焊),不良品自动标记。

4. 安全与环保设计

– Class 1防护等级:全封闭工作站配备联锁急停装置,激光防护玻璃观察窗。

– 烟尘处理:集成H13级HEPA过滤器+侧吸式排烟系统,符合OSHA粉尘浓度标准。

三、技术亮点

1. 异种金属焊接优化:通过激光-电弧复合工艺或预镀镍层,解决铜铝焊接脆性相问题,接头强度≥80%母材。

2. 数字孪生调试:虚拟产线仿真(RobotStudio)提前验证节拍,缩短现场调试周期30%。

四、交付与服务

– 周期:方案设计(15天)-设备组装(30天)-客户验收(7天)。

– 售后:远程诊断+年度维护,提供焊接工艺培训包。

五、预期效益

– 良率提升:焊接合格率从92%提升至99.5%,减少返工成本。

– 产能优化:单台设备节拍≤3秒/焊点,支持24小时连续生产。

本方案通过模块化设计平衡通用性与定制化需求,助力客户实现锂电池制造的高效、高一致性生产。

(注:实际方案需根据客户具体电池型号、产能预算等参数进一步细化。)

点击右侧按钮,了解更多激光打标机报价方案。

锂电池激光焊接机定制方案及流程

锂电池激光焊接机定制方案及流程

锂电池激光焊接机定制方案及流程

一、定制背景与需求分析

随着新能源行业的快速发展,锂电池作为核心部件,其制造工艺对精度、效率和可靠性要求极高。激光焊接技术凭借热影响区小、焊缝深宽比高、自动化程度高等优势,成为锂电池焊接(如极耳、电芯壳体、密封钉等)的首选工艺。定制化激光焊接机需根据客户的具体电池类型(圆柱/方形/软包)、材料(铝/铜/不锈钢)、产能要求(PPM)、工艺标准(焊缝强度、气密性)等提供针对性解决方案。

二、定制方案核心内容

1. 设备选型与配置

– 激光器选择:根据材料特性选择光纤激光器(适合铜/铝焊接,波长1070nm)或绿光激光器(高反材料适用)。功率范围通常为200W-1500W,脉宽可调以适应不同厚度(如0.3mm极耳或2mm壳体)。

– 光学系统:配备振镜扫描头(多焊点快速切换)或准直聚焦头(深熔焊),集成CCD视觉定位(±0.02mm重复精度)。

– 自动化模块:联动上下料机械手(六轴机器人或直线模组),集成PLC控制实现与生产线节拍匹配(如60PPM)。

2. 工艺开发与验证

– 参数优化:通过DOE实验确定最佳功率(如500W)、频率(1000Hz)、脉宽(0.5ms)及离焦量(+1mm),确保焊缝无虚焊、爆点。

– 兼容性设计:模块化夹具适配不同电池尺寸(如18650至4680圆柱电池),支持快速换型。

3. 智能监控系统

– 集成在线监测(如红外热成像检测温度场、等离子体监测焊缝稳定性),数据实时上传MES系统,实现焊接质量追溯。

三、定制流程详解

1. 需求对接(1-2周)

– 客户提供电池样品、图纸、产能目标及验收标准(如焊缝拉力≥50N)。

– 技术团队评估材料特性(如铝的反射率>90%),初步拟定激光器类型和焊接策略。

2. 方案设计(2-3周)

– 3D建模设计设备布局,仿真焊接路径(如极耳多焊点环形轨迹)。

– 确定安全防护等级(IP54防尘)及人机交互界面(HMI触摸屏)。

3. 原型机开发(8-12周)

– 机械加工与组装,激光器、振镜等核心部件进口(如IPG激光源、SCANLAB振镜)。

– 工艺试焊:通过金相检测验证焊缝无裂纹、气孔,剪切力测试达标。

4. 测试与验收(2-4周)

– 连续72小时稳定性测试(故障率<0.5%),客户现场验收(如焊接良率≥99.5%)。 - 提供工艺文档(WPS)及操作培训(含激光安全防护)。 5. 交付与售后 - 设备FAT验收后发货,安装调试(含光路校准)。 - 终身技术支持,关键部件保修2年(如激光器)。 四、案例参考 某动力电池厂商定制方案: - 需求:方形铝壳体焊接,厚度1.5mm,节拍15秒/件,气密性≤0.01Pa·m³/s。 - 方案: - 配备1kW光纤激光器,双工位旋转台减少待机时间。 - 采用摆动焊接(振幅0.3mm)消除孔隙,氩气保护防止氧化。 - 结果:良率从95%提升至99.8%,产能提升30%。 五、总结 锂电池激光焊接机定制需从材料、工艺、自动化三维度协同优化,通过严谨的流程控制确保设备与产线无缝衔接。未来趋势将聚焦于更高功率(3kW+)、AI实时调控及绿色激光技术,以满足固态电池等新工艺需求。 (全文约800字)

点击右侧按钮,了解更多激光打标机报价方案。

锂电池激光焊接机视频

锂电池激光焊接机视频

无声的焊接:当激光成为现代工业的”绣花针”

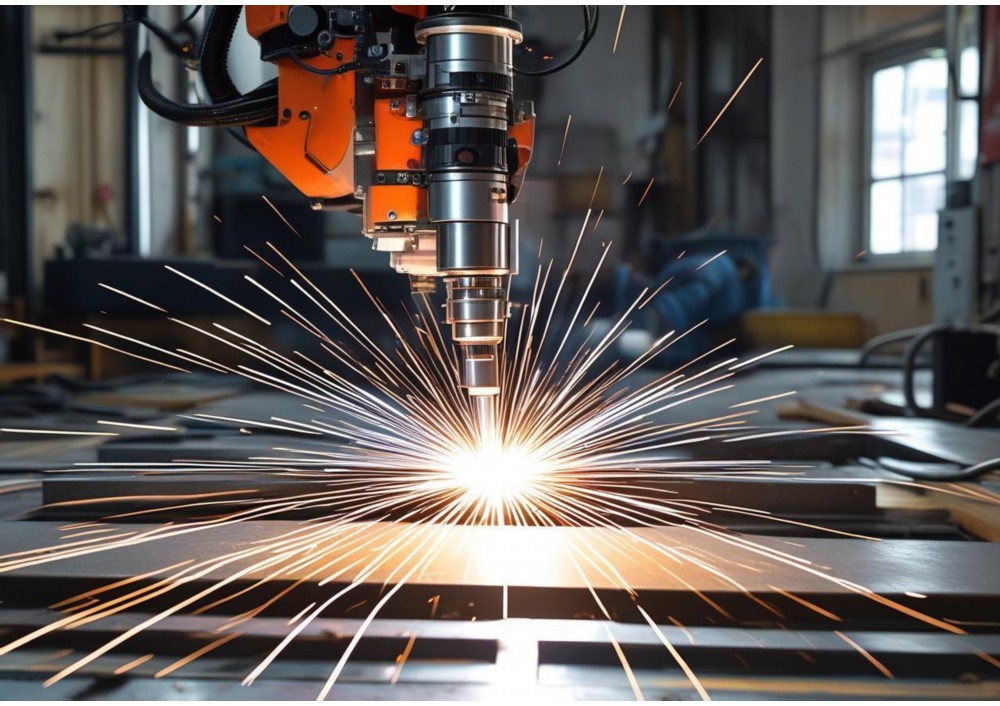

在东莞某锂电池生产车间里,一台激光焊接机正在工作。没有四溅的火花,没有震耳的噪音,只有一道几乎不可见的光束在金属表面轻盈跳跃。短短0.3秒后,一个完美的焊点就此诞生——直径0.1毫米,深度0.2毫米,精度达到人类手工焊接难以企及的千分之一毫米级。这个看似简单的过程,却是中国制造业从”钢铁洪流”向”精密绣花”转型的生动写照。

传统焊接如同一位粗犷的铁匠,依靠高温和蛮力将金属部件”捶打”在一起。电弧焊、气焊等工艺会产生明显热影响区,就像在宣纸上作画时难以控制的墨渍晕染。而激光焊接则像一位使用绣花针的苏绣大师,以107-1011W/cm²的能量密度精准作用于直径0.1-1mm的区域,热影响区缩小到传统焊接的1/10。某知名电池企业的生产数据显示,采用激光焊接后,电池极柱焊接良品率从92%跃升至99.8%,每个电池包减少约17克多余材料,仅此一项每年可节约合金材料成本逾千万元。

在新能源行业这个”没有硝烟的战场”上,激光焊接技术正在改写产业规则。动力电池的防爆阀焊接要求焊缝既能承受内部压力,又能在特定条件下优先破裂。通过调制脉冲波形(如将上升时间控制在0.5ms以内),激光焊接可实现材料表层到深部的梯度熔透,使爆破压力偏差控制在±3kPa以内。某龙头企业采用此项技术后,电池模组循环寿命提升至4000次以上,相当于让新能源汽车的”心脏”多跳动5年。

走进深圳某激光设备企业的研发中心,工程师们正在调试第六代振镜系统。这套价值逾百万的精密光学系统,能以每秒2000次的速度调整光束角度,配合0.001°的转角精度,在电池极耳上”绣”出间距0.15mm的微型焊点矩阵。企业技术总监展示的一组对比数据令人震撼:传统焊接每米焊缝能耗约1800J,而激光焊接仅需400J,配合实时视觉定位系统,换型时间从45分钟缩短至90秒,真正实现了”绿色智造”。

在江苏某光伏企业的组件车间,一排排激光焊接机器人正在处理异质结电池的铜栅线。厚度仅20μm的硅片上,50μm宽的铜导线被精准焊接而不伤及脆弱的PN结。这项工艺使组件转换效率提升0.3%,折算到500MW产线意味着年增收近2000万元。更惊人的是,整个焊接过程在氩气保护下进行,车间空气质量PM2.5值常年保持在15以下,彻底颠覆了传统焊接车间的环境印象。

从特斯拉4680电池的”无极耳”设计,到刀片电池的”蜂窝矩阵”焊接,全球新能源产业正在激光技术的牵引下向更高密度、更轻量化演进。国内某设备厂商的销售数据显示,其锂电池激光焊接机海外订单年增长率达67%,客户包括德国大众、日本松下等国际巨头。这些搭载了AI焊缝跟踪系统的设备,正在将中国制造的”精密基因”植入全球产业链。

站在工业4.0的门槛回望,激光焊接技术恰如现代版的”铁杵磨针”。它既延续了人类对材料连接的永恒追求,又以光子代替电子,用软件定义硬件,在微观尺度重构制造逻辑。当一道不可见的光束能同时满足强度、精度、效率与环保的要求时,我们或许正在见证一个新的工业美学时代的来临——在那里,最强大的制造力往往以最安静的方式呈现。

点击右侧按钮,了解更多激光打标机报价方案。

免责声明

本文内容通过AI工具智能整合而成,仅供参考,博特激光不对内容的真实、准确或完整作任何形式的承诺。如有任何问题或意见,您可以通过联系1224598712@qq.com进行反馈,博特激光科技收到您的反馈后将及时答复和处理。