锂电池激光焊接机工作流程详解

锂电池激光焊接机工作流程详解

锂电池激光焊接机工作流程详解

一、设备概述

锂电池激光焊接机是一种专门用于锂电池生产的精密焊接设备,采用高能量密度的激光束作为热源,对锂电池的极耳、极柱、外壳等部件进行高效、精准的焊接。该设备主要由激光发生器、光学系统、运动控制系统、工作台、冷却系统和安全防护系统等组成。

二、工作前准备

1. 设备检查:确认激光器、冷却系统、气体供应系统、光学系统等各部件运行正常

2. 参数设置:根据焊接材料(铜、铝、镍等)和厚度,设置合适的激光功率、脉冲频率、脉冲宽度等参数

3. 夹具安装:根据电池型号安装专用夹具,确保电池定位准确

4. 安全确认:检查防护罩、急停按钮等安全装置是否正常工作

三、焊接工艺流程

1. 上料与定位

操作人员将待焊接的锂电池组件放置在专用夹具上,通过视觉定位系统或机械定位装置确保焊接部位精确对准激光焦点位置。现代高端设备通常配备CCD视觉系统,可自动识别焊接位置并微调定位。

2. 激光焊接过程

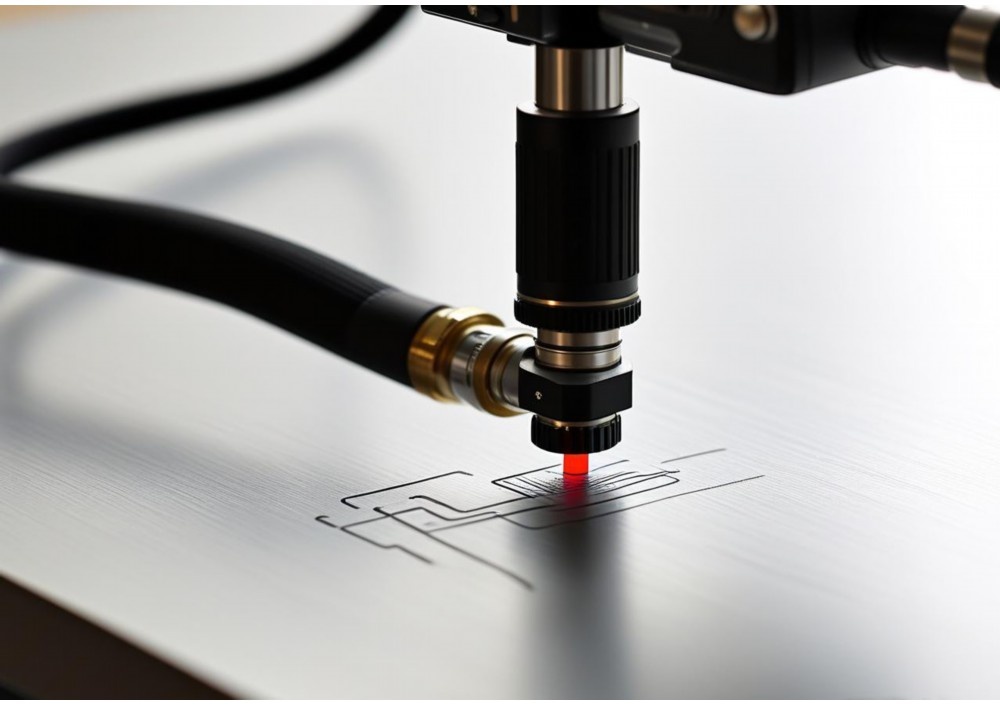

(1) 激光发射:激光器产生高能激光束,通过反射镜和聚焦镜组成的导光系统,将激光聚焦到焊接部位

(2) 焊接实施:

– 对于极耳焊接:激光束沿预设路径移动,将多层极耳材料熔融连接

– 对于壳体焊接:激光束沿壳体边缘移动,实现密封焊接

– 对于极柱焊接:采用环形焊接路径,确保连接牢固

(3) 保护气体喷射:在焊接过程中,氩气或氮气保护气体通过喷嘴同步喷射,防止熔融金属氧化

3. 实时监测与调整

高端设备配备红外测温仪和等离子体监测系统,实时监控焊接过程中的温度变化和焊接质量,必要时自动调整参数以保证焊接一致性。

4. 焊接完成与下料

焊接完成后,设备自动停止激光输出,夹具松开,操作人员或自动化机械手取出焊接完成的电池组件。部分全自动生产线可实现自动流转至下一工序。

四、质量检测环节

1. 外观检查:通过放大镜或视觉系统检查焊缝表面是否平整、无裂纹、无气孔

2. 气密性测试:对电池壳体焊接部位进行负压或氦质谱检漏测试

3. 拉力测试:抽样进行焊接部位的机械强度测试

4. 电阻测试:测量焊接部位的接触电阻,确保导电性能良好

五、设备维护与保养

1. 日常维护:清洁光学镜片,检查冷却水水质,清理工作区域金属粉尘

2. 定期保养:校准光路系统,更换老化部件,检查各运动部件润滑情况

3. 参数校验:定期使用标准试片进行焊接测试,验证设备性能稳定性

六、安全注意事项

1. 必须佩戴专用激光防护眼镜

2. 设备运行时禁止打开防护罩

3. 工作区域保持良好通风

4. 禁止在设备附近放置易燃物品

5. 非专业人员不得调整激光器参数

七、技术优势

相比传统焊接方式,锂电池激光焊接具有显著优势:

– 热影响区小,避免损伤电池内部结构

– 焊接速度快,生产效率高

– 焊缝质量好,气密性优异

– 自动化程度高,一致性好

– 可焊接高反射材料(如铜、铝)

随着锂电池向高能量密度、大容量方向发展,激光焊接技术已成为锂电池生产不可或缺的关键工艺,其精确控制能力和稳定焊接质量对提升电池性能和安全性具有重要意义。

点击右侧按钮,了解更多激光打标机报价方案。

相关推荐

锂电池激光焊接机工作流程详解图

锂电池激光焊接机工作流程详解图

以下是锂电池激光焊接机工作流程的详解说明,结合文字描述与流程图示意,总字数约800字:

锂电池激光焊接机工作流程详解图

一、整体流程图示

“`

[图示框架]

1. 上料定位 → 2. 电池预处理 → 3. 激光焊接 → 4. 质量检测 → 5. 分拣下料

↓(循环)↑(不合格品返修)

“`

二、分步详解

1. 上料定位阶段

– 流程:

电池模组/电芯由传送带或机械臂送入焊接工位 → 视觉定位系统(CCD相机)扫描电池位置 → 夹具自动调整固定。

– 关键参数:

定位精度需≤0.1mm,夹具压力≤5N以防变形。

– 图示标注:

[传送带] → [视觉传感器] → [气动夹具]。

2. 电池预处理

– 清洁除尘:

离子风枪去除电极表面氧化物或粉尘(避免焊接气孔)。

– 预热(可选):

对铝/铜等高反射材料预加热至80-120℃(提升激光吸收率)。

– 图示标注:

[清洁工位] → [红外预热装置]。

3. 激光焊接核心阶段

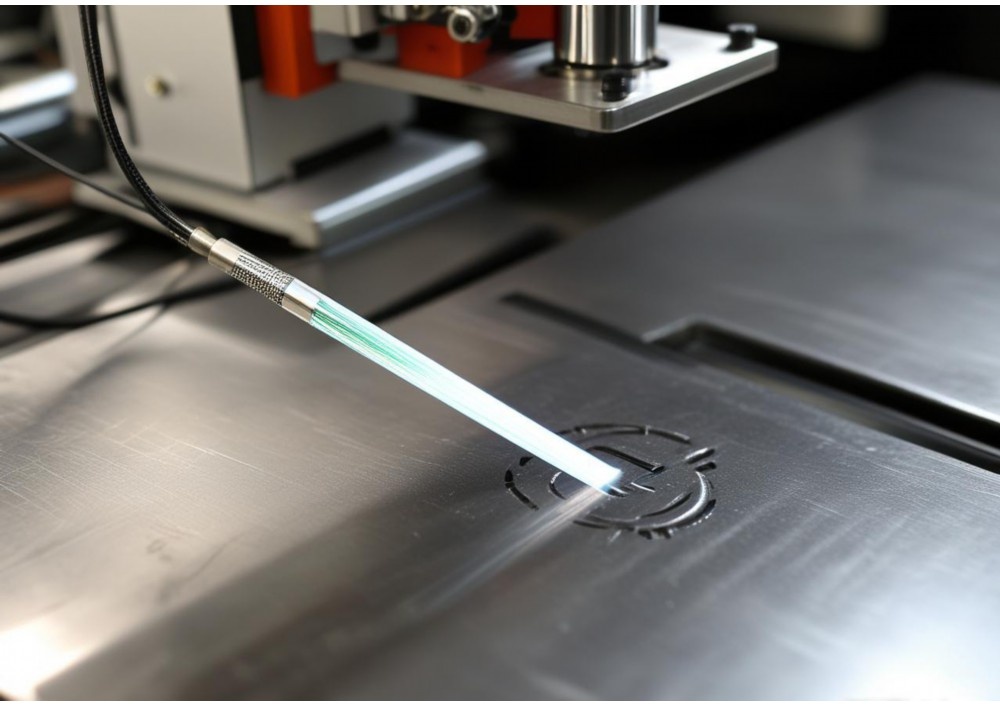

– 焊接模式:

– 脉冲焊接:适用于薄片(0.2-1mm)极耳连接,频率200-500Hz。

– 连续焊接:用于壳体密封,功率1.5-4kW,速度5-20mm/s。

– 实时监控:

红外测温仪监测熔池温度(铝材需控制在660℃以下)。

– 图示标注:

[激光头] → [保护气体喷嘴(氩气)] → [熔池监控画面]。

4. 质量检测

– 在线检测项:

– 外观检测:3D线激光扫描焊道宽度(标准:0.8-1.5倍材料厚度)。

– 气密性测试(对壳体):氦质谱仪检测泄漏率≤0.5Pa·cm³/s。

– 破坏性抽检:

拉力测试(焊点承受力≥材料抗拉强度的90%)。

– 图示标注:

[AOI检测工位] → [NG标记灯]。

5. 分拣与数据归档

– 合格品:流转至PACK组装线。

– 不合格品:自动分拣至返修台(允许1次补焊)。

– MES系统记录:

存储焊接参数(功率、速度、偏移量等)供追溯。

三、技术难点图示说明

“`

[焊接缺陷对比图]

– 合格焊点:鱼鳞纹均匀,无飞溅。

– 不合格案例:

▶ 过烧:焊穿(功率过高)

▶ 虚焊:焊道断续(清洁不足)

▶ 裂纹:冷却过快(保护气体流量不足)

“`

四、安全与维护要点

– 防护措施:

激光防护罩(EN 60825标准)、烟尘净化系统(ISO 15012-1)。

– 日常维护:

聚焦镜每8小时清洁,校准光路每周1次。

总结:锂电池激光焊接机通过高精度定位、多参数协同控制和实时质检,确保焊接一致性。流程图中各环节的闭环反馈(如检测→参数调整)是提升良率的关键。实际应用中需根据电池型号(圆柱/方形/软包)调整工艺树。

(注:实际流程图需配合箭头符号、工位图标及参数表格,此处以文字描述模拟可视化逻辑。)

点击右侧按钮,了解更多激光打标机报价方案。

锂电池激光焊接机视频

锂电池激光焊接机视频

无声的焊接:当激光成为锂电池制造的”隐形工匠”

在东莞某锂电池生产车间里,一束肉眼几乎不可见的激光正以0.1毫米的精度划过电池极耳,两个金属表面在千分之一秒内实现分子层面的结合,没有火花四溅,没有材料变形,只有一组精确到微米级的参数在控制屏上悄然跳动。这段流传于工业领域的锂电池激光焊接视频,记录着当代制造业一个革命性瞬间——传统焊接方式正在被这种”光之工艺”彻底改写。激光焊接技术以其”精准、洁净、高效”的三大特性,正在重塑锂电池制造的品质标准与工艺美学。

激光焊接实现了传统工艺难以企及的”精准艺术”。当脉冲宽度被压缩至毫秒级、光斑直径缩小到微米尺度时,激光束便成为世界上最精细的”焊接笔”。某动力电池企业的生产数据显示,采用1070nm波长光纤激光器焊接6μm铜箔时,热影响区可控制在50μm以内,焊缝深宽比达到惊人的5:1。这种精度使得多层薄片焊接成为可能,特斯拉4680电池的”无极耳”设计正是依赖此技术实现。更令人惊叹的是,通过CCD视觉定位系统,激光可以自动追踪0.02mm的装配偏差,就像给焊接装上了”智能眼镜”。在视频的特写镜头里,激光头在程序控制下跳着精确的”机械芭蕾”,每个动作都对应着材料科学的深层逻辑。

这种工艺带来了颠覆性的”洁净革命”。不同于传统电弧焊的飞溅与烟尘,激光焊接的”无接触”特性创造了近乎理想的操作环境。宁德时代的实验报告显示,在氩气保护下进行的铝合金激光焊接,氧化物夹杂量比MIG焊减少87%。视频中那个长达3分钟的无间断焊接过程,看不到任何防护面具后的操作人员,只有机械臂在透明防护罩内安静作业。这种清洁性直接提升了电池安全性——焊接气孔率低于0.5%的标准,使得锂离子穿梭时的内短路风险大幅降低。当镜头扫过焊缝的金相显微图像时,那些致密如年轮般的金属结晶组织,诉说着不同于传统焊接的”纯净故事”。

激光焊接更构建了全新的”效率范式”。通快激光器的案例显示,焊接0.3mm厚的不锈钢电池壳体时,速度可达25mm/s,是电阻焊的3倍以上。视频快放模式下,观众能直观感受到这种”时间压缩”——原来需要8道工序的电池组装配,现在通过多工位激光工作站一次完成。比亚迪的刀片电池生产线因此实现单日产能提升40%的跨越。特别在叠片焊接环节,激光的”非接触式”特点允许Z轴方向上的快速跳转,这种三维空间的加工自由度,让”秒级节拍”成为可能。当视频画面切换到热成像仪视角时,那些转瞬即逝的温度峰值曲线,揭示着能量被极致利用的工业美学。

这段看似普通的工业视频,实则是观察中国智造的绝佳窗口。据高工锂电调研,2022年中国锂电池激光焊接设备市场规模已达62亿元,年复合增长率保持28%以上。在这背后,是博特激光等企业将波长可调技术推进至±5nm精度,是锐科激光将单模块功率提升至3万瓦,更是整个产业对”微米级误差零容忍”的极致追求。当视频结尾展示焊接完成的电池组在检测台闪烁起绿色信号灯时,我们看到的不仅是一项技术的成熟,更是一种制造哲学的胜利——在这个追求规模效应的时代,那些关于精度、洁净与效率的苛刻标准,正在通过激光这种”最理想的热源”,重塑着锂电池乃至整个高端制造的品质基准。或许不久的将来,这种”光之工艺”会从动力电池领域扩散开来,成为中国制造向高质量跃迁的”隐形引擎”。

点击右侧按钮,了解更多激光打标机报价方案。

锂电池激光焊接机维修教程

锂电池激光焊接机维修教程

锂电池激光焊接机维修教程

一、安全注意事项

在开始维修锂电池激光焊接机前,必须严格遵守以下安全规范:

1. 切断电源:确保设备完全断电,并等待电容器放电完成(至少5分钟)

2. 佩戴防护装备:包括防激光眼镜、绝缘手套和防静电手环

3. 工作环境:确保工作区域干燥、通风良好,远离易燃物品

4. 设备接地:检查维修工具和设备是否良好接地

5. 禁止单独操作:建议两人以上协同作业

二、常见故障诊断

1. 激光不出光故障

可能原因:

– 电源模块故障

– 激光管老化或损坏

– 冷却系统异常导致过热保护

– 控制信号中断

维修步骤:

1. 检查电源输入电压是否正常(380V±10%)

2. 测量激光管两端电压(正常值根据型号不同,通常为15-25kV)

3. 检查水冷系统流量(应≥3L/min)和温度(应≤25℃)

4. 用万用表检测控制信号线是否导通

2. 焊接质量不稳定

可能原因:

– 光路偏移

– 聚焦镜污染

– 工作台水平度偏差

– 保护气体流量异常

维修步骤:

1. 使用红光指示器检查光路同轴度

2. 用无水乙醇和专用镜片纸清洁聚焦镜

3. 使用水平仪校准工作台(误差应≤0.02mm/m)

4. 调整保护气体流量(通常为10-15L/min)

三、关键部件维修方法

1. 激光管更换

1. 标记原激光管安装位置和接线方式

2. 拆卸旧激光管(注意轻拿轻放,避免碰撞)

3. 安装新激光管,确保与标记位置完全吻合

4. 重新连接水路和电路

5. 开机后逐步调整电流至额定值(通常为18-22mA)

2. 振镜系统校准

1. 拆下振镜保护罩

2. 使用专用校准靶纸和软件进行零点校准

3. 检查X/Y轴马达电阻(正常值5-10Ω)

4. 调整振镜反馈信号增益

5. 进行焊接轨迹测试,偏差应≤0.1mm

四、日常维护要点

1. 每日维护:

– 清洁设备表面灰尘

– 检查冷却水位和水质

– 测试紧急停止功能

2. 每周维护:

– 清洁光学元件

– 检查电缆连接状态

– 润滑导轨和传动部件

3. 每月维护:

– 校准激光功率计

– 检测接地电阻(应≤4Ω)

– 更换冷却水并清洗水箱

五、维修后测试

完成维修后必须进行以下测试:

1. 空载测试:检查各轴运动是否平滑无异常声响

2. 低功率测试:以30%额定功率进行试焊接

3. 全功率测试:逐步提高至额定功率,持续运行15分钟

4. 焊接质量检测:使用显微镜检查焊点质量(熔深、宽度一致性)

六、注意事项

1. 禁止非专业人员拆卸激光器核心部件

2. 光学元件清洁必须使用专用工具和试剂

3. 维修记录应详细完整,包括更换部件型号和维修日期

4. 遇到复杂故障应及时联系设备制造商

通过以上系统的维修流程,可以解决锂电池激光焊接机的大部分常见故障。对于特殊疑难问题,建议查阅设备具体型号的技术手册或联系专业维修服务。定期维护和正确操作是减少设备故障的关键。

点击右侧按钮,了解更多激光打标机报价方案。

免责声明

本文内容通过AI工具智能整合而成,仅供参考,博特激光不对内容的真实、准确或完整作任何形式的承诺。如有任何问题或意见,您可以通过联系1224598712@qq.com进行反馈,博特激光科技收到您的反馈后将及时答复和处理。