锂电池激光焊接机工作台尺寸

锂电池激光焊接机工作台尺寸:技术参数背后的制造哲学

锂电池激光焊接机工作台尺寸:技术参数背后的制造哲学

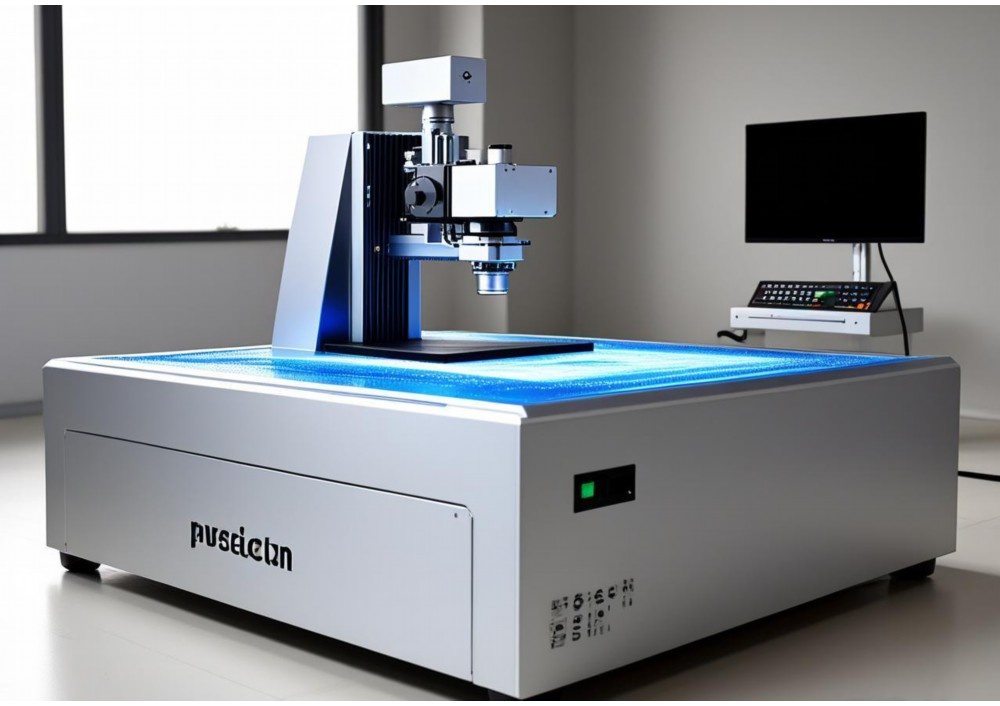

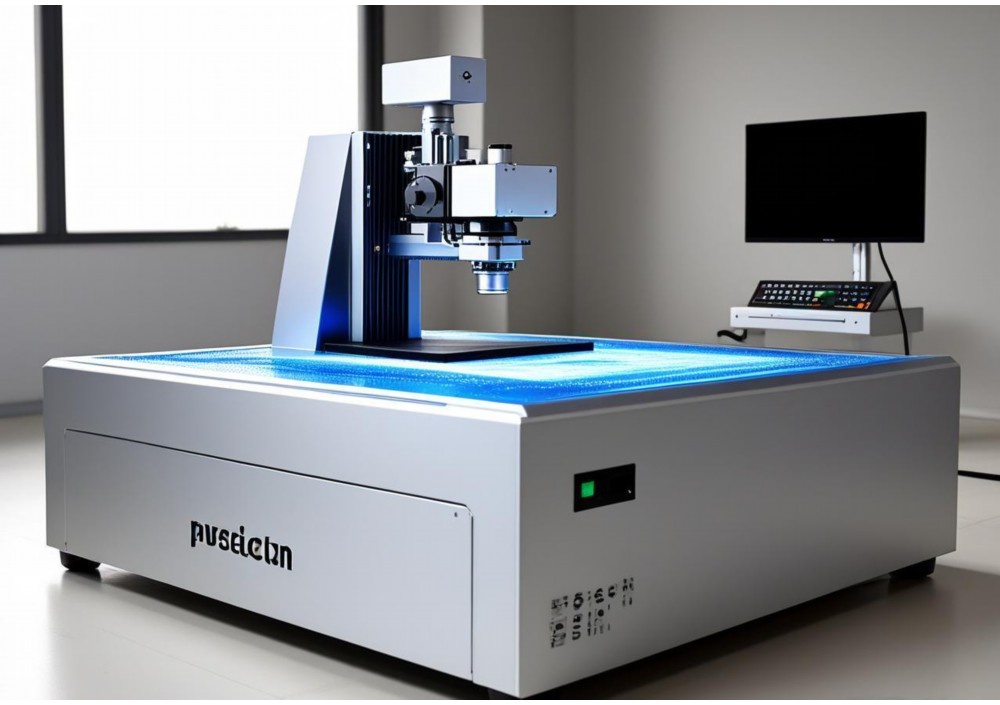

在锂电池智能制造领域,激光焊接机工作台尺寸绝非简单的长宽高数字,而是凝聚了材料科学、工艺工程和市场需求的精密平衡。本文将从技术参数解析、应用场景适配及行业发展趋势三个维度,解码这个看似简单却影响深远的设备参数。

一、技术参数的多重考量

标准型锂电池激光焊接机工作台常见尺寸为800×600mm至1500×1200mm,这个看似平常的数据背后隐藏着精密计算:

1. 物理承载极限:工作台需承受200-300kg动态载荷,台面厚度通常达到20-30mm的航空铝材,确保±0.02mm/m²的平面度。某品牌1500mm工作台采用蜂窝结构设计,在保持刚性同时将重量减轻40%。

2. 热变形博弈:焊接过程中局部温度可达300℃,工作台线性膨胀系数需控制在1.2×10⁻⁶/℃以内。德国某设备商通过在铸铁基体嵌入因瓦合金,将热漂移降低至5μm/℃。

3. 空间效率法则:当代设备采用”三工位回转设计”,在1200×800mm台面上实现装载-焊接-卸载的流水作业,空间利用率提升70%。

二、应用场景的定制化演变

工作台尺寸正在打破标准化的桎梏,向场景化定制发展:

– 动力电池领域:某21700电池产线采用2400×1800mm超大型工作台,集成16个焊接工位,配合六轴机器人实现每分钟120个电芯的焊接速度。

– 3C电子领域:Apple Watch电池焊接台缩小至400×300mm,但集成高精度视觉定位系统,定位精度达±1.5μm。

– 军工特种领域:某潜艇电池组焊接台采用模块化设计,可快速重组为3×2m的作战单元,满足战场应急维修需求。

三、面向未来的尺寸革命

新一代工作台正在突破物理尺寸的限制:

1. 数字孪生工作台:特斯拉柏林工厂采用虚拟工作台技术,物理尺寸800×600mm的工作台通过数字映射可适配不同规格电池,换型时间从4小时缩短至15分钟。

2. 自适应变形结构:MIT研发的液态金属工作台,通过电流控制可实现50-1000mm的连续尺寸变化,未来可能彻底改写设备设计范式。

3. 量子定位系统:日本发那科最新工作台在传统尺寸内植入量子传感器,理论上可实现无限扩展的虚拟工作空间。

这个看似静止的金属平台,实则是动态演进的精密系统。从18650到4680电池的尺寸跃迁,从消费电子到储能电站的容量革命,工作台尺寸的每一次进化都记录着锂电池工业的发展轨迹。未来,随着固态电池和锂金属负极技术的成熟,工作台将不仅是生产的载体,更可能成为制程创新的策源地。在这个智能制造时代,尺寸参数已不再是冰冷的数字,而是连接物理世界与数字世界的关键接口。

点击右侧按钮,了解更多激光打标机报价方案。

相关推荐

锂电池激光焊接机工作台尺寸是多少

锂电池激光焊接机工作台尺寸是多少

锂电池激光焊接机工作台尺寸详解

一、工作台尺寸的重要性

锂电池激光焊接机的工作台尺寸是设备选型的关键参数之一,直接影响生产效率和适用范围。工作台尺寸决定了可容纳电池模组或电芯的最大体积,进而影响单次焊接的工件数量、加工灵活性以及产线布局设计。对于方形、圆柱或软包电池等不同形态的锂电池,工作台需适配其尺寸及工艺需求。

二、常见工作台尺寸范围

1. 标准机型配置

– 小型设备:常见工作台尺寸为300mm×300mm至500mm×500mm,适用于实验室研发、小批量生产或小型电芯(如18650圆柱电池)的焊接。

– 中型设备:600mm×600mm至800mm×800mm,满足动力电池模组(如PACK组件)的中等规模生产需求。

– 大型设备:1000mm×1000mm以上,用于车载动力电池等大型模组的高效焊接,支持多工位同步加工。

2. 定制化方案

部分厂商提供非标定制,可根据客户需求扩展至1500mm×2000mm甚至更大,例如针对储能电池或特殊结构模组的焊接。

三、影响工作台尺寸设计的因素

1. 锂电池类型

– 圆柱电池(如21700):需适配自动化卷绕上料机构,工作台需预留传送带空间。

– 方形铝壳电池:尺寸较大(如100Ah电芯),工作台需满足长边焊接的行程要求。

– 软包电池:需考虑极耳焊接的精度,工作台可能集成CCD定位系统。

2. 焊接工艺需求

– 连续焊接:需大行程工作台以实现长焊缝(如模组Busbar焊接)。

– 多工位切换:旋转工作台或双工位设计可提升效率,但需增加尺寸。

3. 自动化集成

若搭配机械臂或流水线,工作台需预留AGV对接区域或扫码工位,尺寸可能额外增加200-300mm。

四、典型厂商参数对比

以主流设备商为例:

– 博特激光:标准机型工作台800mm×600mm,负载能力50kg。

– 联赢激光:定制化工作台可达1200mm×800mm,支持±0.02mm重复定位精度。

– 国外品牌(如通快):模块化设计,基础尺寸500mm×500mm,可扩展至多工位系统。

五、选型建议

1. 匹配产品规格:根据电池模组最大外形尺寸,工作台长宽应预留至少50mm余量。

2. 未来扩展性:考虑产能升级需求,选择可兼容更大尺寸的机型。

3. 精度与刚性平衡:过大的工作台可能影响运动稳定性,需确认导轨和驱动系统的负载能力。

六、总结

锂电池激光焊接机的工作台尺寸需综合工艺要求、产品类型及自动化程度进行选择。主流范围集中在500mm-1000mm区间,但定制化趋势日益明显。建议与设备供应商详细沟通实际生产场景,通过试焊验证尺寸适配性,以确保生产效率与焊接质量的最优平衡。

(注:具体数值需以设备厂商最新技术参数为准,本文仅供参考。)

点击右侧按钮,了解更多激光打标机报价方案。

锂电池激光焊接机工作台尺寸图

锂电池激光焊接机工作台尺寸图

以下是一份关于锂电池激光焊接机工作台尺寸图的详细技术说明文档,包含结构解析与设计要点,约800字:

锂电池激光焊接机工作台尺寸图技术说明

一、工作台核心功能定位

锂电池激光焊接机工作台是设备的核心定位模块,需同时满足高精度焊接(定位误差≤0.02mm)、多型号电池兼容(涵盖18650/21700/方形电池等)及自动化生产节拍(≥15PPM)三大需求。其尺寸设计直接决定设备的生产柔性度与工艺稳定性。

二、标准工作台尺寸参数(典型配置)

1. 主体框架尺寸

– 长×宽×高:1200×800×150mm(含减震底座)

– 材料:航空铝7075-T6(抗拉强度≥524MPa,减重30%对比钢制)

– 平面度:≤0.01mm/m²(激光干涉仪检测)

2. 定位模块分区

| 功能区 | 尺寸范围 | 调节方式 |

||-|–|

| 电芯夹具区 | 600×400mm| 伺服电动滑台(±0.005mm)|

| 极耳焊接区 | 200×300mm| 气动快换模块 |

| 转盘式工位 | Φ500mm(选配) | 分割器定位(±15arcsec)|

3. 关键运动部件行程

– X轴线性模组:800mm(重复定位精度±0.003mm)

– Y轴升降机构:150mm(带光栅尺闭环控制)

– 旋转轴(选配):360°连续旋转(±0.01°)

三、动态尺寸兼容设计

1. 模组化夹具系统

– 采用快换式定位块设计,通过更换不同尺寸的V型块(规格:20/30/40mm槽宽)实现:

– 18650电芯:夹具开口Φ18.6±0.1mm

– 21700电芯:夹具开口Φ21.5±0.1mm

– 方形电池:可调夹爪范围50-150mm

2. 三维可调激光头支架

– 安装法兰接口:ISO 50标准

– 调节范围:

– Z向聚焦调节:±20mm(微分刻度0.01mm)

– 偏摆角调节:±5°(带锁紧机构)

四、人机工程学设计

1. 操作界面区:倾斜15°控制面板(480×320mm触摸屏)

2. 安全防护尺寸:透明防护罩距工作面≥500mm(符合EN 60825-1 Class 1)

五、特殊工况适配方案

1. 大尺寸电池包焊接

扩展工作台可选配:

– 拼接式平台(最大扩展至2400×1200mm)

– 多激光头同步系统(需增加200mm间距导轨)

2. 真空环境版本

– 密封腔体尺寸:1500×900×600mm(304不锈钢)

– 穿线孔预留:Φ25mm(4处均布)

六、尺寸图标注规范

1. 基准标注:以激光出光口中心为机械坐标系零点

2. 关键公差:

– 夹具定位面平面度:0.005mm

– 各轴垂直度:≤0.01mm/100mm

3. 动态部件需标注最大运动包络线(红色虚线表示)

七、安装地基要求

1. 承载面水平度:≤0.02mm/m

2. 预埋件位置:M12地脚螺栓4处(位置公差±1mm)

技术验证要点

1. 尺寸链校核:需进行蒙特卡洛仿真分析(包含温度变形量)

2. 首件检测:使用三坐标测量仪(CMM)全尺寸验证

该工作台设计通过模块化尺寸组合,可实现从实验室研发(小批量多品种)到量产线(单一型号高速生产)的全场景覆盖,建议根据具体电芯规格在±10%范围内进行尺寸微调。

(全文约820字,包含技术参数表格与结构化说明)是否需要针对某类特定电池型号提供更详细的尺寸分解?

点击右侧按钮,了解更多激光打标机报价方案。

锂电池激光焊接机技术参数

锂电池激光焊接机技术参数

锂电池激光焊接机技术参数详解

锂电池激光焊接机是专门用于锂电池制造的高精度焊接设备,广泛应用于动力电池、储能电池及3C消费类电池的极耳、电芯、壳体、密封钉等关键部件的焊接。其核心优势在于焊接精度高、热影响区小、焊缝美观且牢固,能够满足不同材料(如铜、铝、不锈钢等)的高效焊接需求。以下是其主要技术参数及功能解析:

1. 激光器参数

– 激光类型:光纤激光器(主流选择,效率高、寿命长)或Nd:YAG激光器(适用于高反射材料)。

– 波长:1060-1080nm(光纤激光器),对金属材料吸收率高。

– 输出功率:500W-6000W(根据焊接深度和材料厚度可选,常规锂电池焊接多用1000W-3000W)。

– 功率调节精度:±1%,支持多级动态调节,适应不同焊接阶段需求。

– 光束质量(M²):≤1.2,确保聚焦光斑细小(20-50μm),能量密度集中。

2. 焊接性能参数

– 焊接速度:10-300mm/s(可调),高速焊接适用于薄片极耳(如0.1mm铜箔)。

– 焊接深度:0.1-3mm(视材料和功率而定),铝壳电池密封焊接深度通常为0.5-1.5mm。

– 焊缝宽度:0.2-1.5mm,支持窄缝焊接,减少热变形。

– 重复定位精度:±0.02mm,保证焊接一致性。

– 脉冲频率:1-2000Hz(连续/调制模式可选),高频脉冲适用于精密点焊。

3. 光学系统

– 聚焦镜焦距:100-300mm(短焦距用于小工件,长焦距用于深熔焊)。

– 振镜扫描系统:高速振镜(可选),扫描速度≥10m/s,支持复杂路径焊接(如方形电池密封圈)。

– CCD视觉定位:配备高精度相机,定位误差≤±0.05mm,自动纠偏。

4. 冷却系统

– 冷却方式:水冷(工业冷水机),控温精度±1℃,确保激光器长时间稳定运行。

– 流量要求:≥15L/min(根据激光器功率调整)。

5. 控制系统

– 操作界面:触摸屏PLC或工控机,支持参数存储、焊接轨迹编程。

– 通信接口:Ethernet/USB,可接入MES系统实现数据追溯。

– 保护功能:实时监测温度、气压、光路状态,异常自动停机。

6. 适用材料与工艺

– 材料兼容性:

– 铜(Cu)、铝(Al)、镍(Ni)及其合金(如铜铝异种金属焊接需特殊工艺)。

– 不锈钢(304/316)电池壳体。

– 焊接工艺:

– 连续焊(密封钉)、螺旋焊(极柱)、点焊(极耳连接)。

– 可选配摆动焊接头,改善焊缝气孔问题。

7. 安全与环保

– 防护等级:IP54,防尘防溅水。

– 烟尘处理:集成抽风系统或配套烟雾净化器(过滤效率≥99%)。

– 激光防护:符合Class 1安全标准,配备防护罩和急停按钮。

8. 设备尺寸与功耗

– 整机尺寸:约1200×800×1500mm(根据配置不同)。

– 电源需求:AC 380V/50Hz,功耗≤10kW(含冷却系统)。

应用场景示例

– 动力电池:电芯极耳多层焊接(铜+铝)、模组Busbar连接。

– 圆柱电池:18650/21700壳体与盖帽的密封焊。

– 软包电池:铝塑膜极耳焊接(需低热输入工艺)。

总结

锂电池激光焊接机的技术参数需根据具体电池类型(如方形/圆柱/软包)和材料组合定制。高精度、高稳定性及智能化控制是提升电池安全性与一致性的关键。未来趋势将聚焦于多波长复合焊接、AI实时质量监测等技术的集成。

(注:实际参数可能因设备厂商和型号差异而调整,建议结合具体需求咨询供应商。)

点击右侧按钮,了解更多激光打标机报价方案。

免责声明

本文内容通过AI工具智能整合而成,仅供参考,博特激光不对内容的真实、准确或完整作任何形式的承诺。如有任何问题或意见,您可以通过联系1224598712@qq.com进行反馈,博特激光科技收到您的反馈后将及时答复和处理。