划片机典型应用

划片机的典型应用

划片机的典型应用

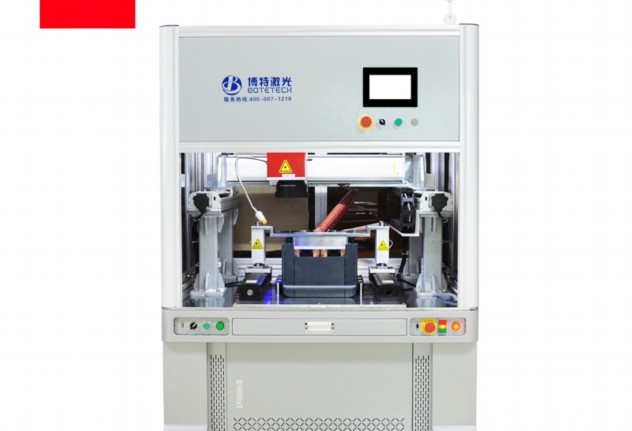

半导体制造中的关键设备

划片机(Dicing Saw)是半导体后道封装工艺中的核心设备之一,主要用于将晶圆(Wafer)分割成单个芯片(Die)。随着半导体技术不断发展,芯片尺寸不断缩小,集成度不断提高,划片机在半导体制造过程中的重要性日益凸显。

主要应用领域

1. 传统半导体芯片切割

在集成电路制造中,划片机主要用于硅基晶圆的切割。经过前道工艺完成的晶圆表面布满数百甚至数千个芯片,划片机通过高速旋转的金刚石刀片或激光技术,沿着预先设计的切割道(Scribe Line)进行精确切割,将晶圆分离成单个芯片。这一过程需要极高的精度控制,通常切割精度要求在±5μm以内,以避免损伤芯片功能区域。

2. 先进封装技术应用

随着2.5D/3D封装、扇出型晶圆级封装(FOWLP)等先进封装技术的发展,划片机的应用范围进一步扩展:

– 芯片堆叠技术:在3D IC封装中,需要对薄晶圆进行超精密切割,厚度可能降至50μm以下

– 扇出型封装:需要先切割重组晶圆,再进行二次封装

– 硅通孔(TSV)技术:要求划片机具备处理带有通孔结构的晶圆能力

3. 化合物半导体加工

除传统硅基半导体外,划片机还广泛应用于:

– GaAs/GaN器件:用于5G射频器件、功率器件的切割

– SiC晶圆:电动汽车用功率模块的关键加工设备

– 蓝宝石衬底:LED芯片制造中的必要工序

4. MEMS传感器切割

微机电系统(MEMS)器件如加速度计、陀螺仪、压力传感器等,因其特殊的机械结构,对划片工艺有更高要求:

– 需要控制切割应力,避免微结构损坏

– 部分器件要求斜切或阶梯切割

– 对于含有空腔的MEMS器件,需要特殊工艺防止污染

技术发展趋势

现代划片机技术正朝着以下方向发展:

1. 激光划片技术:逐步替代部分机械切割,尤其适用于超薄晶圆和特殊材料

2. 多功能集成:集成检测、清洗等功能,实现一体化加工

3. 智能化控制:引入AI算法优化切割参数,提高良率

4. 环保设计:减少切削液使用,开发干式切割技术

行业影响与市场前景

全球半导体设备市场中,划片机约占封装设备份额的15-20%。随着5G、物联网、人工智能等新兴技术的发展,对高性能芯片的需求持续增长,推动划片机市场稳步扩大。预计到2025年,全球划片机市场规模将超过15亿美元,年复合增长率保持在6-8%。

在中国半导体产业链自主化进程中,高端划片机的国产替代已成为重点攻关方向,国内设备厂商正逐步突破核心技术壁垒,在部分细分领域已达到国际先进水平。

划片机作为半导体制造的关键设备,其技术进步直接影响到芯片的性能、可靠性和生产成本,在未来半导体产业发展中将继续发挥不可替代的作用。

点击右侧按钮,了解更多激光打标机报价方案。

相关推荐

划片机典型应用有哪些

划片机典型应用有哪些

划片机的典型应用

半导体制造领域

在半导体工业中,划片机是最核心的应用领域之一,主要用于晶圆的划片和切割工艺:

1. 晶圆切割:将完成所有前端工艺的整片晶圆切割成单个芯片(die),这是半导体后道封装工艺中的关键步骤。现代划片机能够处理从6英寸到12英寸的各种尺寸晶圆,切割精度可达±5μm以内。

2. 先进封装应用:在Fan-out WLP、3D IC、SiP等先进封装技术中,划片机用于实现超薄晶圆切割(厚度可至50μm以下)、多芯片同时切割等复杂工艺。

3. 化合物半导体加工:针对GaAs、GaN、SiC等化合物半导体材料,划片机需采用特殊的切割工艺(如激光隐形切割),克服这些材料硬度高、脆性大的加工难点。

光电显示行业

1. LED芯片切割:划片机用于蓝宝石衬底上的LED外延片切割,要求刀片寿命长、切割道窄(≤30μm)以提升产出率。激光划片机在此领域应用广泛,可实现无粉尘污染的高质量切割。

2. Micro-LED制造:在Micro-LED的巨量转移前制程中,高精度划片机可实现微米级芯片的精准分离,切割精度要求达±1μm级别。

3. OLED显示面板:用于柔性OLED面板的激光划片,要求在不损伤柔性基板的前提下完成异形切割,包括L型、U型等复杂轮廓。

电子元器件领域

1. SAW/BAW滤波器切割:在射频器件制造中,划片机需处理压电材料(如LiTaO₃、LiNbO₃),控制切屑大小防止器件性能劣化。

2. MEMS器件划切:针对含有空腔结构的MEMS器件(如加速度计、陀螺仪),需采用步进式切割或激光保护切割等特殊工艺。

3. 功率器件分离:IGBT、MOSFET等功率器件通常较厚(300-700μm),要求划片机具备高刚性主轴和大切削力。

新兴技术领域

1. Mini/Micro LED转移:采用激光诱导前向转移(LIFT)技术的划片机可实现数百万颗微芯片的批量转移,加工效率达10,000die/秒以上。

2. CIS芯片切割:图像传感器芯片的背照式(BSI)结构要求划片机具备超洁净切割能力,防止感光区污染。

3. 第三代半导体加工:针对SiC功率器件,金刚石刀片寿命管理技术和激光辅助加热切割成为关键技术。

特殊材料加工

1. 陶瓷基板划切:在LED封装、功率模块等领域,划片机处理Al₂O₃、AlN等陶瓷材料时需优化切削参数防止崩边。

2. 玻璃精密切割:用于消费电子中的cover glass切割,要求边缘崩边尺寸<10μm,Ra<0.2μm的表面质量。 3. 复合材料加工:在PCB、FPC等含多层异质材料的切割中,需动态调整切割参数实现高质量断面。 技术发展趋势 现代划片机正向着以下方向发展: - 多工艺集成(机械切割+激光切割+检测一体化) - 智能化(AI参数优化、数字孪生技术应用) - 超高精度(亚微米级定位精度) - 绿色制造(干式切割、废料回收系统) 随着5G、AIoT、新能源汽车等新兴产业的快速发展,划片机的应用领域将持续扩展,技术门槛也将不断提高。未来,具备多功能、高柔性、智能化的划片系统将成为市场主流。

点击右侧按钮,了解更多激光打标机报价方案。

划片机典型应用是什么

划片机典型应用是什么

划片机的典型应用

一、划片机概述

划片机(Dicing Saw)是一种精密加工设备,主要用于半导体、LED、太阳能电池等硬脆材料的切割分离。它通过高速旋转的金刚石刀片或激光等方式,将晶圆、基板等材料按照设计要求分割成单个芯片或元件。划片机作为半导体后道工艺中的关键设备,其加工精度直接影响芯片的良率和性能。

二、划片机的主要应用领域

1. 半导体芯片制造

在集成电路制造中,划片机是晶圆切割的核心设备:

– 晶圆分割:将完成所有前道工艺的整片晶圆切割成单个芯片

– 高精度要求:切割道宽度通常只有50-100μm,需保持极高的位置精度

– 多种材料处理:可加工硅、砷化镓、碳化硅等不同半导体材料

– 先进封装应用:用于Fan-Out WLP、3D IC等先进封装技术的芯片分离

2. LED产业应用

LED制造中划片机发挥重要作用:

– 蓝宝石衬底切割:处理高硬度的蓝宝石衬底材料

– Mini/Micro LED生产:满足微小尺寸LED芯片的高精度切割需求

– 薄膜LED加工:实现薄膜LED芯片的高质量分离

– 倒装芯片制备:为LED倒装芯片工艺提供精准切割服务

3. 功率器件制造

在功率半导体领域:

– SiC/GaN器件加工:处理碳化硅、氮化镓等宽禁带半导体材料

– 厚芯片切割:可加工厚度达几百微米的功率器件芯片

– 低损伤要求:减少切割过程对器件边缘造成的损伤

4. 太阳能电池生产

光伏产业中的划片机应用:

– 硅片切割:将大尺寸硅片分割成所需规格

– 薄膜太阳能电池加工:处理脆性薄膜材料的分割

– PERC/TOPCon电池生产:适应新型高效电池的切割需求

5. 传感器制造

各类传感器生产中的划片应用:

– MEMS器件分割:处理微机电系统器件的精密切割

– 生物传感器加工:满足生物芯片的洁净切割要求

– 光学传感器制造:保证光学元件切割面的质量

三、划片机的特殊应用

1. 先进封装领域

– 晶圆级封装:用于WLCSP等晶圆级封装工艺

– 芯片堆叠技术:为3D IC提供精准的芯片切割

– 异构集成:支持不同尺寸芯片的集成需求

2. 射频器件制造

– 高频器件加工:减少切割对高频性能的影响

– 滤波器切割:保证声表面波器件的切割质量

3. 医疗电子应用

– 植入式设备芯片:满足医疗级洁净度和精度要求

– 生物芯片加工:实现微流控芯片的精密分割

四、划片机的技术发展与应用拓展

随着技术进步,划片机应用不断扩展:

1. 激光划片技术:应用于超薄晶圆和易碎材料加工

2. 隐形切割技术:实现内部改质的外部切割,减少表面损伤

3. 智能划片系统:集成AI技术实现自适应切割参数调整

4. 复合加工能力:结合研磨、切割等多功能于一体

五、结论

划片机作为精密加工的关键设备,其应用已渗透到电子信息产业的各个领域。从传统的半导体芯片制造到新兴的Mini LED、功率器件、先进封装等领域,划片技术都在不断发展和创新。随着材料科学的进步和器件结构的复杂化,划片机将继续向更高精度、更低损伤、更强适应性的方向发展,为电子信息产业提供更先进的加工解决方案。未来,划片机的应用范围还将进一步扩大,在5G、物联网、人工智能等新兴技术领域发挥更加重要的作用。

点击右侧按钮,了解更多激光打标机报价方案。

划片机典型应用实验报告

划片机典型应用实验报告

划片机典型应用实验报告

一、实验目的

本实验旨在通过对划片机的实际操作,掌握划片机的基本工作原理、操作流程及典型应用场景,了解划片机在半导体、光伏等精密加工领域中的重要作用,并验证其加工精度和效率。

二、实验设备

1. 全自动精密划片机(型号:DAD-3350)

2. 硅晶圆片(4英寸,厚度300μm)

3. 金刚石切割刀片(刀片厚度0.025mm)

4. 光学显微镜

5. 电子天平(精度0.001g)

6. 数字千分尺(精度0.001mm)

三、实验原理

划片机是通过高速旋转的金刚石刀片对脆性材料进行精密切割的设备。其工作原理主要包括:

1. 机械切割原理:金刚石刀片在高速旋转(30000-60000rpm)下,通过机械磨削作用实现对材料的切割。

2. 精密运动控制:X/Y/Z三轴精密伺服系统实现纳米级定位精度。

3. 冷却系统:采用去离子水冷却,防止切割过程中产生热损伤。

四、实验步骤

1. 样品准备:将4英寸硅晶圆片用酒精清洗干净,晾干后称重并记录初始质量。

2. 设备调试:

– 安装金刚石切割刀片

– 设置主轴转速为40000rpm

– 设置进给速度为5mm/s

– 设置切割深度为320μm(含20μm过切量)

3. 对刀操作:使用自动对刀系统确定刀片与样品表面的接触位置。

4. 图形编程:导入5×5mm的方形切割图案。

5. 切割加工:启动自动切割程序,观察切割过程。

6. 结果检测:

– 使用光学显微镜观察切割边缘质量

– 测量切割道宽度

– 称量切割后样品质量

五、实验结果与分析

1. 切割质量:

– 切割边缘整齐,无明显崩边现象

– 平均切割道宽度为0.028mm(理论值0.025mm+0.003mm误差)

– 边缘垂直度偏差<0.5° 2. 加工效率: - 完成25个5×5mm方片的切割用时8分32秒 - 单个芯片切割周期约20.5秒 3. 材料损耗: - 切割前样品质量:5.324g - 切割后样品质量:5.301g - 材料损耗率:0.43% 4. 异常情况: - 第7号切割道出现约10μm的偏离,可能与样品表面残留水渍有关 - 第19号芯片角部有微小崩边(<20μm) 六、典型应用分析 1. 半导体芯片分割:本实验验证了划片机在半导体晶圆切割中的适用性,可实现高精度、高效率的芯片分割。 2. 光伏电池加工:类似工艺可用于太阳能电池片的切割,但需调整切割参数以适应不同材料特性。 3. LED芯片制造:对于蓝宝石衬底等硬脆材料,划片机同样表现出良好的加工性能。 4. 传感器制造:MEMS传感器等微型器件的精密分割也可采用此工艺。 七、实验结论 1. 现代划片机能够实现微米级精度的脆性材料切割,满足半导体等行业的高精度加工需求。 2. 合理的参数设置对切割质量有显著影响,需根据材料特性优化转速、进给速度等参数。 3. 冷却系统的有效工作对防止热损伤和提高刀片寿命至关重要。 4. 自动化程度高的划片机可显著提高生产效率和一致性,降低人工操作误差。 八、改进建议 1. 增加视觉定位系统,提高切割位置精度 2. 优化冷却液配方,减少切割残留物 3. 开发自适应切割参数调整算法,适应不同材料 4. 增加切割过程实时监测功能,及时发现异常 九、心得体会 通过本次实验,我深入了解了划片机的工作原理和操作要点,认识到精密加工设备在现代制造业中的关键作用。同时,也体会到工艺参数优化和设备维护对保证加工质量的重要性。未来将继续深入研究划片工艺的优化方法,为提高生产效率和产品质量探索更多可能性。

点击右侧按钮,了解更多激光打标机报价方案。

免责声明

本文内容通过AI工具智能整合而成,仅供参考,博特激光不对内容的真实、准确或完整作任何形式的承诺。如有任何问题或意见,您可以通过联系1224598712@qq.com进行反馈,博特激光科技收到您的反馈后将及时答复和处理。