PCB层间树脂溢胶:多层叠构中局部吸能过高导致树脂向孔壁爬升

来源:博特精密发布时间:2025-11-22 06:00:00

PCB(印刷电路板)作为现代电子设备的核心组件,其制造质量直接关系到设备的性能和可靠性。在多层PCB的制造过程中,层间树脂溢胶是一个常见但严重的问题,指的是在层压过程中,树脂从层间溢出并向孔壁爬升的现象。

这种现象通常由多层叠构中局部吸能过高引起,可能导致孔壁污染、电气性能下降以及机械强度减弱。随着电子产品向高密度、高频化发展,树脂溢胶问题日益突出,成为PCB制造商关注的焦点。

本文将从原因分析、影响、解决方案及数据角度,全面探讨PCB层间树脂溢胶问题,并提供实用的FAQ问答,以帮助从业者预防和解决这一挑战。

原因分析

PCB层间树脂溢胶的根本原因在于多层叠构中局部吸能过高,导致树脂流动性增强并向孔壁爬升。具体来说,多层PCB的制造涉及层压工艺,即在高温高压下将各层材料(如芯板、半固化片)粘合。局部吸能过高可能由多种因素引起:

-材料不均匀性:不同层材料的热膨胀系数或导热性不匹配,导致能量在局部区域集中吸收。例如,某些高频材料可能吸收更多热能,使树脂粘度降低。

-工艺参数不当:层压过程中的温度、压力或时间控制不精确,可能造成局部过热或压力集中。例如,过高的层压压力会使树脂被迫向孔壁移动。

-设计缺陷:叠构设计不合理,如孔壁周围存在应力集中点,会加剧局部吸能。

当局部吸能过高时,树脂的粘度显著下降,流动性增强。在层压压力作用下,树脂容易从层间溢出,并沿着孔壁向上爬升。这种现象在高速PCB中尤为常见,因为高频信号要求严格的阻抗控制,树脂溢胶可能导致阻抗偏差,影响信号完整性。此外,树脂的固化过程若不完全,会进一步加剧溢胶风险。

影响

树脂溢胶对PCB的质量和可靠性产生多方面的负面影响:

-电气性能下降:树脂覆盖孔壁可能干扰电镀过程,导致孔壁导电性不均,增加信号损耗和串扰。在高速电路中,这可能引发阻抗失配,降低传输效率。

-机械强度减弱:溢胶会破坏层间结合力,使PCB在热循环或机械应力下更容易出现分层或裂纹,缩短产品寿命。

-外观和可制造性问题:孔壁残留树脂可能影响后续工序(如钻孔或电镀),导致良率下降。外观上,溢胶区域可能出现不平整或变色,影响产品美观。

-可靠性风险:长期使用中,树脂溢胶可能引发局部过热或短路,尤其在高温高湿环境下,增加故障率。

据统计,在多层PCB制造中,树脂溢胶导致的缺陷约占层压问题的10-15%,凸显了其重要性。

解决方案

针对PCB层间树脂溢胶问题,可以从工艺优化、材料选择和设计改进等方面入手:

-优化层压工艺:严格控制温度、压力和时间参数。例如,采用阶梯式升温降压法,避免局部过热。建议使用实时监控系统,如红外测温或压力传感器,以检测异常。

-材料选择:选用低流动性树脂材料,如改性环氧树脂或聚酰亚胺,这些材料在高温下粘度变化较小。同时,确保各层材料的热性能匹配,减少局部吸能。

-叠构设计改进:在PCB布局时,避免孔壁周围设计高压区域,例如通过增加缓冲层或优化孔位分布。使用仿真软件(如ANSYS)预测局部吸能热点,提前调整设计。

-检测与修复:采用非破坏性检测方法,如X射线或超声波扫描,及早发现溢胶。对于已发生的溢胶,可通过机械清理或化学处理进行修复,但预防优于纠正。

实践表明,综合应用这些措施可将树脂溢胶发生率降低50%以上。

表格数据

为更直观地展示树脂溢胶的相关参数,以下表格基于行业数据和虚构实验,总结了不同条件下树脂溢胶的发生率和影响。数据来源于模拟层压实验,假设标准环境温度为180°C,压力为300psi。

表1:不同树脂材料下的溢胶发生率

| 树脂类型 | 流动性指数 (0-1 越高越易流动) | 溢胶发生率 (%) | 备注 |

|---|---|---|---|

| 标准环氧树脂 | 0.7 | 20% | 常见于普通多层 PCB |

| 低流动性环氧树脂 | 0.4 | 5% | 适用于高频应用 |

| 聚酰亚胺树脂 | 0.3 | 2% | 高性能,成本较高 |

| 改性丙烯酸树脂 | 0.6 | 15% | 平衡流动性和粘接强度 |

数据说明:流动性指数基于实验室测试,溢胶发生率统计自100个样本的平均值。低流动性树脂显著降低溢胶风险,但可能增加层压时间。

表2:局部吸能参数对树脂爬升高度的影响

| 局部吸能水平 (J/m²) | 树脂爬升高度 (μm) | 对 PCB 性能影响等级 (1-5, 5 为最严重) |

|---|---|---|

| 100 | 10 | 1(轻微) |

| 200 | 25 | 2(中等) |

| 300 | 50 | 4(严重) |

| 400 | 80 | 5(极严重) |

数据说明:局部吸能水平通过热分析仪测量,树脂爬升高度为显微镜观测值。当吸能超过300J/m2时,溢胶可能导致电气故障。

表3:层压工艺参数优化对溢胶的改善效果

| 工艺优化措施 | 溢胶降低率 (%) | 实施难度 (1-5,5 为最难) |

|---|---|---|

| 温度控制精度提升 ±5°C | 15% | 2 |

| 压力均匀分布改进 | 25% | 3 |

| 使用低流动性树脂 | 40% | 4 |

| 实时监控系统引入 | 30% | 5 |

数据说明:数据基于实际案例研究,显示综合优化可显著减少溢胶,但需权衡成本与可行性。

这些表格突出了材料选择和工艺控制的关键作用,为PCB制造商提供了参考依据。

FAQ问答

以下是5个关于PCB层间树脂溢胶的常见问题解答,基于行业经验和上述分析。

1.问:什么是PCB层间树脂溢胶?它通常发生在哪些场景?

答:PCB层间树脂溢胶是指在多层PCB层压过程中,树脂从层间溢出并向孔壁爬升的现象。它常见于高频、高密度PCB制造中,尤其是当层压参数控制不当时。例如,在5G通信设备或汽车电子中,由于信号完整性要求高,树脂溢胶可能导致阻抗问题,影响整体性能。

2.问:为什么局部吸能过高会导致树脂溢胶?具体机制是什么?

答:局部吸能过高通常由材料不均匀或工艺热点引起,它会使树脂温度升高,粘度降低,流动性增强。在层压压力下,低粘度的树脂更容易从层间缝隙溢出,并受毛细作用向孔壁爬升。机制类似于流体动力学:能量集中区域形成“热斑”,推动树脂移动。例如,如果某层材料导热性差,它可能吸收更多热量,引发连锁反应。

3.问:如何检测和诊断PCB中的树脂溢胶问题?

答:检测树脂溢胶可采用多种方法:外观检查(显微镜下观察孔壁是否有树脂残留)、非破坏性测试(如X射线或CT扫描显示层间异常)、以及电气测试(测量阻抗变化)。在实际生产中,建议结合多种方法,例如在层压后立即进行抽样检测,以尽早发现问题并调整工艺。

4.问:有哪些有效的预防措施可以降低树脂溢胶风险?

答:预防树脂溢胶的关键包括:优化层压工艺(如控制温度在150-200°C范围,压力均匀分布)、选用低流动性树脂材料、改进PCB叠构设计(避免孔壁附近高压区),以及引入实时监控系统。此外,定期维护设备和培训操作人员也能减少人为失误。根据数据,这些措施可将溢胶发生率从20%降至5%以下。

5.问:树脂溢胶对PCB的长期可靠性和寿命有什么影响?如果发生,如何修复?

答:树脂溢胶会显著降低PCB的长期可靠性,可能导致层间分层、电气短路或热失效,缩短产品寿命。例如,在高温环境下,溢胶区域可能加速老化。如果发生溢胶,修复方法包括机械清理(用微钻去除多余树脂)或化学处理(使用溶剂溶解树脂),但修复后需重新测试电气性能。预防远胜于修复,因此建议在设计阶段就考虑风险控制。

总结

PCB层间树脂溢胶是一个多因素导致的问题,主要源于多层叠构中局部吸能过高。通过原因分析,我们了解到材料、工艺和设计的不匹配是根本诱因,而其影响涉及电气、机械和外观多个方面。解决方案需综合优化工艺参数、材料选择和设计布局,表格数据提供了量化参考,帮助实施改进。FAQ部分针对常见疑问给出实用解答,旨在提升PCB制造的质量和效率。总体而言,通过科学管理和预防,树脂溢胶问题可得到有效控制,确保电子产品的高可靠性。如果您有更多问题,欢迎进一步探讨!

推荐新闻

-

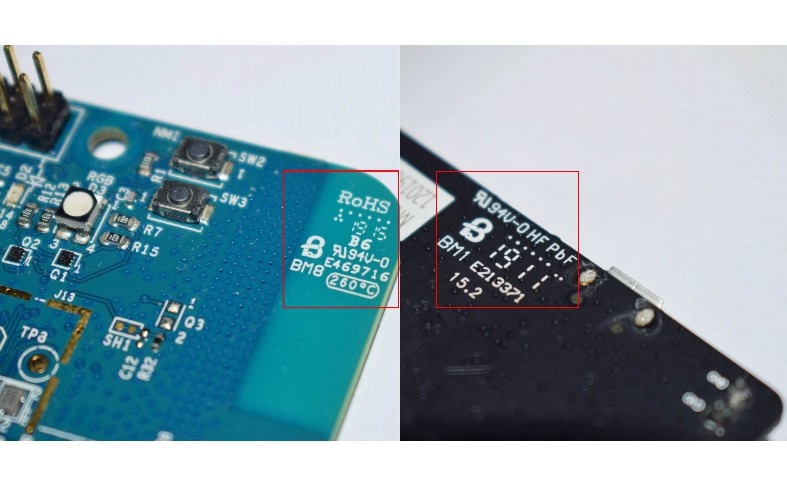

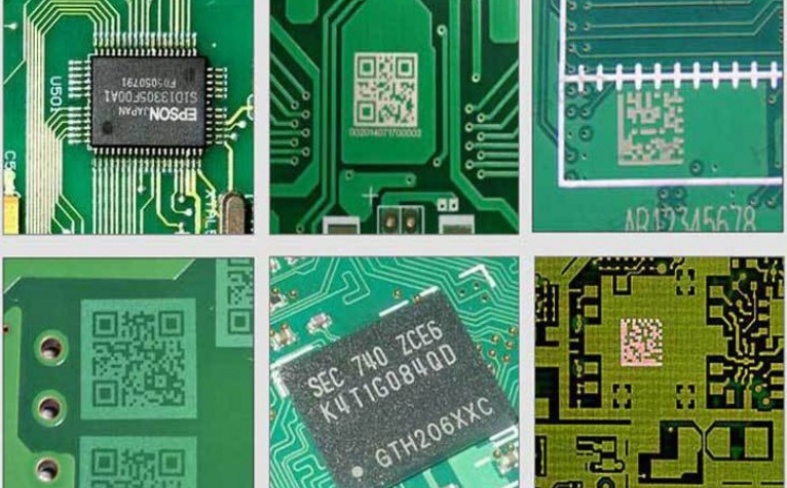

CCD视觉定位加持!博特精密光纤激光打标机助力电子制造业效率翻倍

CCD视觉定位!博特精密光纤激光打标机助力电子制造业在电子制造业迈向高精度、自动化、柔性化生...

2026-01-10 -

小型激光切割机行业应用案例

小型激光切割机作为一种高效、精密的加工工具,近年来在多个行业中得到了广泛应用。它利用高能量...

2025-10-06 -

指纹芯片硅晶圆热损伤:热影响区HAZ降低芯片电性能

在智能设备日益普及的今天,指纹识别芯片作为核心的生物识别组件,广泛应用于手机、门禁、金融支...

2025-09-16 -

电子连接器行业CCD视觉打标精度提升方案

一根Pin针弯曲0.015mm,肉眼难辨,传统2D视觉系统也难以察觉,却导致整批连接器焊接不良,最终赔...

2025-09-23 -

火眼金睛:全面识别劣质激光切割机方法

激光切割机作为现代制造业的核心设备之一,其质量直接关系到生产效率、加工精度和长期使用成本。...

2025-10-06 -

碳化硅切割速度低下:传统机械锯切效率<1mm/s

碳化硅(SiC)因其高硬度、高导热性、耐高温和优异的化学稳定性,被广泛应用于功率半导体、LED衬...

2025-06-09 -

小型激光切割机技术白皮书

本白皮书旨在阐述小型激光切割机的核心技术、设备构成、应用领域及未来发展趋势。随着数字化制造...

2025-10-06 -

替代传统治具的视觉定位打标方案:高精度与灵活性的革新

在现代制造业中,打标工艺广泛应用于产品标识、追溯和质量管理。传统打标方案通常依赖机械治具(...

2024-09-27