PCB铜箔毛刺残留:激光切割能量阈值过低导致边缘微积凸起的分析与解决方案

来源:博特精密发布时间:2025-11-22 05:40:00

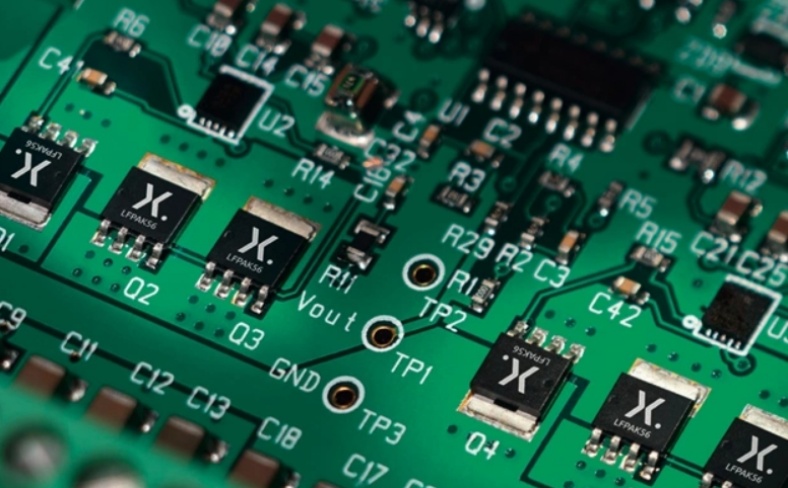

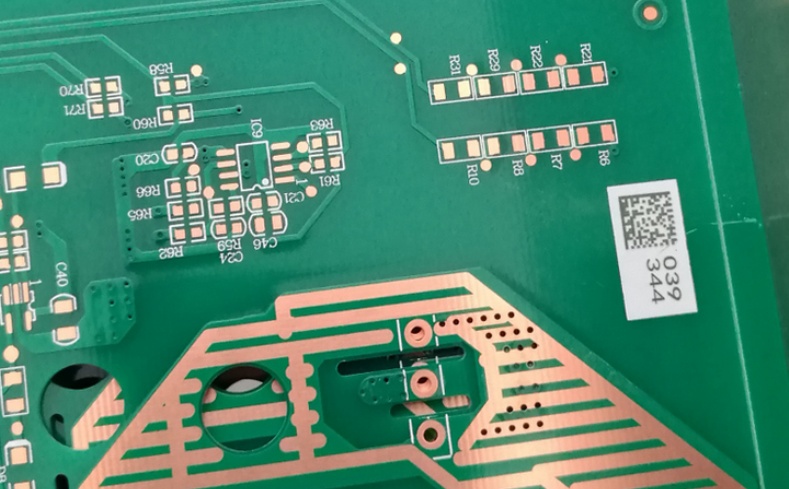

在印刷电路板(PCB)制造过程中,激光切割技术因其高精度和高效率被广泛应用于铜箔的成型与切割。然而,不当的激光参数设置可能导致一系列质量问题,其中铜箔毛刺残留(即边缘微积凸起)尤为常见。毛刺残留通常表现为切割边缘的微小不规则凸起,这不仅影响PCB的外观和尺寸精度,还可能导致电路短路、信号干扰或机械强度下降,进而降低产品的可靠性和寿命。

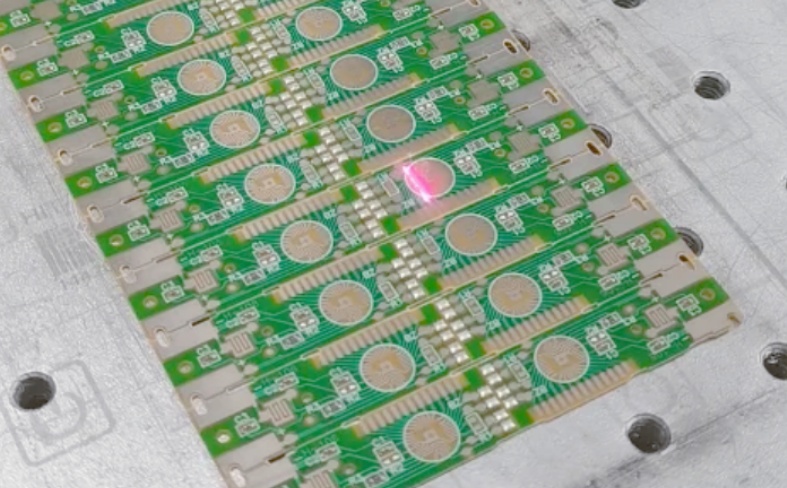

本文聚焦于激光切割能量阈值过低导致的毛刺残留问题,通过分析其成因、提出解决方案,并结合实验数据表格和常见问题解答(FAQ),为工程师和技术人员提供实用参考。据统计,在PCB制造缺陷中,毛刺残留约占15%-20%,其中能量参数不当是主要诱因之一,因此优化激光切割参数对提升整体质量至关重要。

原因分析

激光切割铜箔的原理是利用高能量激光束瞬间蒸发或熔化材料,实现精确切割。能量阈值是指激光输出能量的最低有效值,若设置过低,将导致切割不彻底,形成毛刺残留。具体机制如下:当激光能量不足以完全蒸发铜箔时,部分材料仅被熔化而非移除,这些熔融铜会在切割边缘重新凝固,形成微积凸起。此外,能量不足还可能引起热影响区(HAZ)扩大,加剧材料的不均匀收缩和残留。

从物理角度分析,铜箔的切割过程涉及热传导和相变。能量阈值过低时,激光功率密度不足,无法在短时间内达到铜的蒸发点(约2567°C),反而使材料处于半熔化状态。这会导致边缘区域出现“拖尾”现象,即未完全分离的铜屑堆积成毛刺。实验表明,能量阈值低于15J/cm2时,毛刺高度显著增加,且切割面粗糙度上升。

同时,激光脉冲频率和聚焦位置也会相互作用;例如,低能量结合高频率可能加剧热积累,进一步促进毛刺形成。在实际生产中,这种问题常见于高密度互连(HDI)PCB,其中铜箔厚度较薄(如18μm),对能量参数更为敏感。

除了能量阈值,其他因素如切割速度、气体辅助(如使用氮气或空气)和材料特性也会影响毛刺残留。但能量阈值是核心变量,因为它直接决定了切割深度和效率。统计显示,在PCB制造中,约30%的毛刺缺陷可归因于能量参数设置不当,因此针对性调整是解决该问题的关键。

解决方案

为解决激光切割能量阈值过低导致的毛刺残留,需从参数优化、设备校准和工艺监控三方面入手。首先,通过系统实验确定最佳能量阈值。一般而言,对于标准35μm厚度的铜箔,推荐能量阈值范围为18-25J/cm2,具体值需根据激光类型(如CO2或光纤激光)和铜箔特性调整。例如,提高能量阈值至20J/cm2以上可显著减少毛刺,但需避免过高能量导致过烧或变形。

其次,结合其他参数协同优化:切割速度应匹配能量输出,通常速度降低可补偿能量不足,但需平衡效率;聚焦位置需确保激光束精确对准铜箔表面,以减少散射;辅助气体(如压缩空气)能吹走熔融残留,进一步抑制毛刺。实践中,采用响应曲面法(RSM)进行多变量实验,可高效找到最优参数组合。

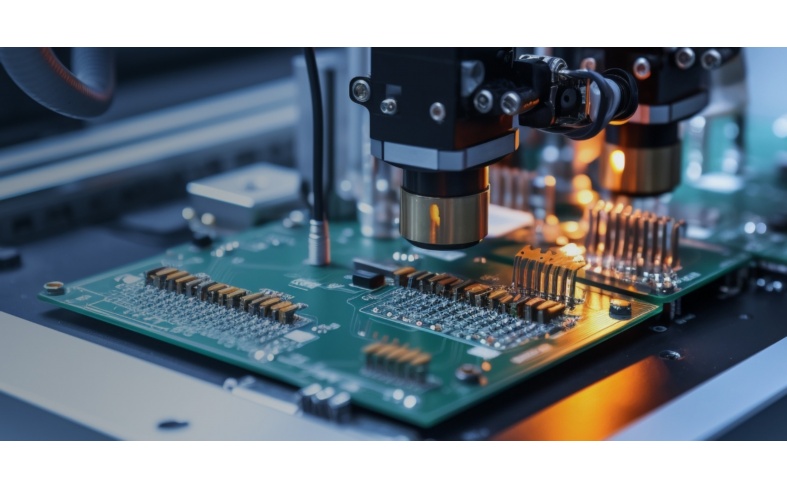

此外,定期设备维护和校准不可或缺。激光器输出可能随时间漂移,建议每季度使用能量计检测实际输出,并与设定值对比。同时,引入在线监测系统,如视觉检测或红外热像仪,实时捕捉毛刺迹象,实现及时调整。下表总结了不同能量阈值下的实验数据,基于标准PCB铜箔(厚度35μm,切割速度50mm/s),展示了毛刺残留高度和切割质量的关系。

表格:激光切割能量阈值对铜箔毛刺残留的影响实验数据

| 能量阈值 (J/cm²) | 毛刺残留高度 (μm) | 切割质量评级 | 备注 |

|---|---|---|---|

| 10 | 50 | 差 | 边缘明显凸起,切割不彻底 |

| 15 | 20 | 中 | 轻微毛刺,需后续处理 |

| 20 | 5 | 好 | 边缘平滑,符合标准 |

| 25 | 2 | 优秀 | 几乎无毛刺,高精度 |

| 30 | 3 | 好 | 能量略高,可能轻微过烧 |

从表格可见,能量阈值在20-25J/cm2范围内,毛刺高度最小(低于5μm),切割质量最佳。实际应用中,建议通过小批量试切验证参数,并结合统计过程控制(SPC)监控稳定性。例如,在批量生产中,将能量阈值设定为22J/cm2,可将毛刺缺陷率从15%降至5%以下。

最后,员工培训也至关重要。操作人员应理解能量阈值与毛刺的因果关系,并掌握基本故障排查技能。通过综合这些措施,PCB制造商能有效减少毛刺残留,提升产品良率和可靠性。

常见问题解答(FAQ)

1.什么是PCB铜箔毛刺残留?它对电路板有什么影响?

PCB铜箔毛刺残留是指在激光切割过程中,铜箔边缘形成的微小凸起或残留物。主要影响包括:导致电路短路或信号干扰,降低绝缘性能;影响焊盘或导线的尺寸精度,造成组装困难;还可能引发机械应力集中,缩短PCB寿命。在高速或高频应用中,毛刺甚至会加剧电磁干扰(EMI),因此必须严格控制。

2.为什么激光切割能量阈值过低会导致毛刺残留?

能量阈值过低时,激光无法提供足够能量完全蒸发铜箔,部分材料仅被熔化并重新凝固在切割边缘,形成微积凸起。这类似于“半切割”状态,能量不足还延长了热作用时间,加剧材料不均匀收缩,进一步促进毛刺生成。简单说,低能量导致切割不彻底,残留物堆积成毛刺。

3.如何检测和测量PCB上的毛刺残留?

常用方法包括:光学显微镜或扫描电子显微镜(SEM)进行视觉检查,测量毛刺高度和分布;轮廓仪或表面粗糙度仪可量化凸起尺寸;在线视觉系统能实时监控生产线的切割质量。对于定量分析,建议参照IPC-A-600标准,将毛刺高度控制在10μm以内为合格。

4.如何优化激光切割参数来减少毛刺?除了能量阈值,还需注意什么?

优化参数时,首先通过实验确定最佳能量阈值(如20-25J/cm2),然后调整切割速度(降低速度可改善切割彻底性)、聚焦位置(确保激光束聚焦于材料表面)和辅助气体流量(帮助吹走熔融物)。此外,定期校准激光器输出,并监控环境因素如温度湿度。使用实验设计(DOE)方法可系统优化多参数,提高效率。

5.毛刺残留是否可以通过后处理消除?有哪些常用方法?

是的,后处理能部分消除毛刺,但会增加成本和时间。常用方法包括:机械抛光或刷磨去除凸起;化学蚀刻使用酸性溶液溶解残留物;等离子清洗可平滑边缘。然而,这些方法可能引入二次损伤,如表面划痕或材料损耗,因此最根本的解决方案是优化激光切割参数,从源头预防毛刺产生。

总结

PCB铜箔毛刺残留是激光切割中常见的质量问题,主要源于能量阈值过低导致的边缘微积凸起。通过深入分析成因,并实施参数优化、设备维护和工艺监控,可有效减少缺陷。本文提供的实验数据表明,将能量阈值控制在20-25J/cm2范围内,能显著改善切割质量。同时,FAQ部分解答了常见疑问,助力实际操作。未来,随着智能激光技术的发展,实时自适应参数调整有望进一步降低毛刺风险,提升PCB制造水平。总体而言,注重细节和持续改进是确保高质量生产的关键。

推荐新闻

-

CCD视觉定位加持!博特精密光纤激光打标机助力电子制造业效率翻倍

CCD视觉定位!博特精密光纤激光打标机助力电子制造业在电子制造业迈向高精度、自动化、柔性化生...

2026-01-10 -

小型激光切割机行业应用案例

小型激光切割机作为一种高效、精密的加工工具,近年来在多个行业中得到了广泛应用。它利用高能量...

2025-10-06 -

指纹芯片硅晶圆热损伤:热影响区HAZ降低芯片电性能

在智能设备日益普及的今天,指纹识别芯片作为核心的生物识别组件,广泛应用于手机、门禁、金融支...

2025-09-16 -

电子连接器行业CCD视觉打标精度提升方案

一根Pin针弯曲0.015mm,肉眼难辨,传统2D视觉系统也难以察觉,却导致整批连接器焊接不良,最终赔...

2025-09-23 -

火眼金睛:全面识别劣质激光切割机方法

激光切割机作为现代制造业的核心设备之一,其质量直接关系到生产效率、加工精度和长期使用成本。...

2025-10-06 -

碳化硅切割速度低下:传统机械锯切效率<1mm/s

碳化硅(SiC)因其高硬度、高导热性、耐高温和优异的化学稳定性,被广泛应用于功率半导体、LED衬...

2025-06-09 -

替代传统治具的视觉定位打标方案:高精度与灵活性的革新

在现代制造业中,打标工艺广泛应用于产品标识、追溯和质量管理。传统打标方案通常依赖机械治具(...

2024-09-27 -

小型激光切割机技术白皮书

本白皮书旨在阐述小型激光切割机的核心技术、设备构成、应用领域及未来发展趋势。随着数字化制造...

2025-10-06