自动化激光焊接机怎么编译

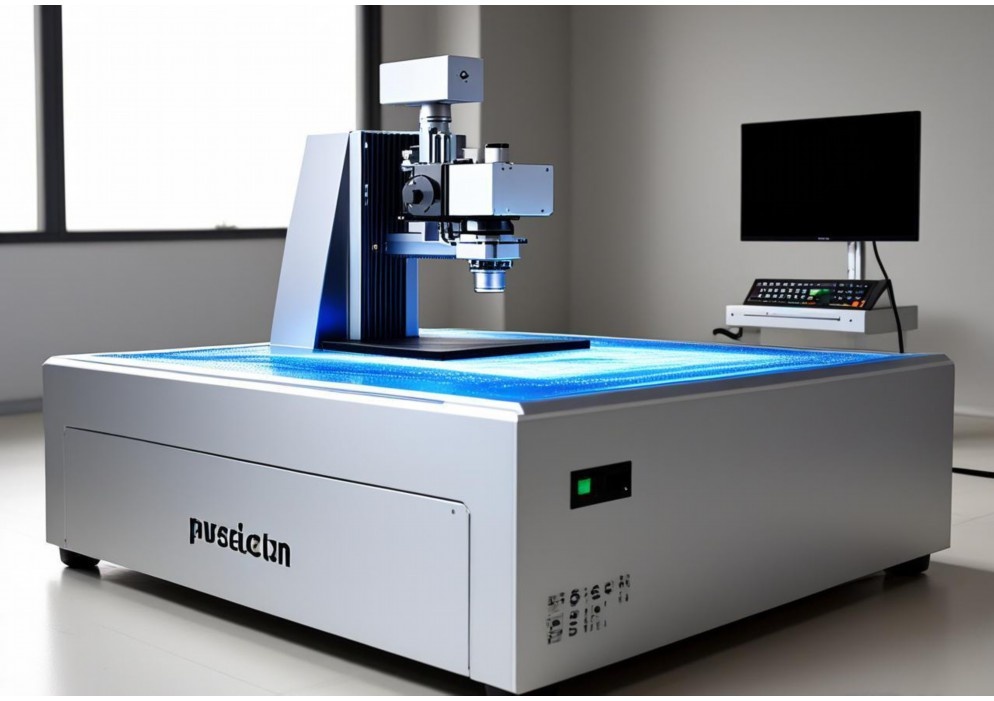

自动化激光焊接机的编译过程详解

自动化激光焊接机的编译过程详解

自动化激光焊接机的编译是将设计好的控制程序转换为机器可执行代码的过程,这一过程对于确保焊接精度、效率和质量至关重要。以下是自动化激光焊接机编译的详细步骤和技术要点:

一、编译前的准备工作

1. 硬件配置确认

– 检查激光发生器、光学系统、运动控制系统、冷却系统等硬件组件

– 验证各接口连接状态(如EtherCAT、Profibus等工业总线)

– 确认传感器(位置、温度、气体流量等)校准状态

2. 软件环境搭建

– 安装专用编译环境(如Siemens TIA Portal、Beckhoff TwinCAT或厂商专用IDE)

– 配置实时操作系统(RTOS)参数

– 建立与CAD/CAM系统的数据接口

二、核心编译流程

1. 焊接工艺参数转换

– 将焊接功率(通常500-6000W)、速度(0.1-20m/min)、焦点位置等参数转换为控制指令

– 生成脉冲调制(PWM)参数用于激光控制

– 编译气体保护参数(氩气/氮气流量通常5-25L/min)

2. 运动轨迹编译

– 将CAD模型中的三维路径转换为G代码(ISO 6983标准)

– 进行插补算法优化(线性/圆弧插补精度通常±0.02mm)

– 生成加速度曲线(典型值0.5-5m/s²)

3. 实时控制代码生成

– 将高级语言(如ST、IL)转换为机器码

– 优化扫描振镜控制算法(响应时间<1ms) - 编译安全监控逻辑(急停响应时间<10ms) 三、关键编译技术 1. 多轴同步控制 - 编译同步运动指令(X-Y-Z轴+旋转轴) - 实现激光开关与运动的精确同步(同步误差<0.1ms) 2. 自适应焊接算法 - 集成视觉反馈的实时路径修正 - 编译焊缝跟踪算法(基于CCD或红外传感) 3. 能量控制模型 - 编译PID控制算法调节激光功率 - 实现脉冲波形优化(频率50-5000Hz可调) 四、编译优化与验证 1. 仿真测试 - 进行虚拟焊接过程模拟 - 验证碰撞检测和极限位置保护 2. 代码优化 - 减少循环周期时间(目标<2ms) - 优化内存使用(典型PLC程序<16MB) 3. 现场调试 - 逐点验证焊接位置精度 - 调整焦点补偿参数(通常±0.5mm范围) 五、安全相关编译 1. 安全PLC代码 - 编译符合IEC 61508的安全逻辑 - 设置多级互锁(激光互锁、气体监测等) 2. 故障处理机制 - 编译异常处理例程 - 设置500ms看门狗定时器 六、文档生成 1. 自动生成以下文档: - 变量映射表(I/O地址分配) - 交叉引用报告 - 操作维护手册(含报警代码解释) 现代自动化激光焊接机的编译过程已高度集成化,如通快(TRUMPF)的TruTops系列可实现从CAD到机器码的一键式编译,但专业工程师仍需深入理解底层参数设置才能发挥设备最佳性能。编译质量直接影响焊接成品率,优秀编译可使不锈钢焊接速度提升30%同时降低气孔率至<0.5%。

点击右侧按钮,了解更多激光打标机报价方案。

相关推荐

自动化激光焊接机怎么编译程序

自动化激光焊接机怎么编译程序

自动化激光焊接机的程序编译指南

自动化激光焊接机的程序编译是将焊接工艺要求转化为机器可执行指令的关键过程。以下是详细的编译步骤和注意事项:

一、前期准备工作

1. 工艺参数确定

– 根据焊接材料特性确定激光功率范围(通常50-5000W)

– 设定焊接速度(0.1-10m/min)

– 确定焦点位置(±0.1mm精度)

– 选择保护气体类型及流量(氩气/氮气,5-20L/min)

2. 三维建模

– 使用CAD软件建立工件3D模型(STEP/IGES格式)

– 确定焊缝轨迹坐标(精度±0.05mm)

– 标注关键焊接位置和过渡点

二、编程环境配置

1. 软件选择

– 常用编程软件:Siemens NX、RobotStudio、KUKA.OfficeLite

– 激光专用模块:LaserTech、PRECITEC激光头控制插件

2. 设备参数设置

“`gcode

; 示例:基础参数设置

M03 S500 ; 激光开启,功率500W

G94 ; 进给速度单位mm/min

G21 ; 毫米模式

G90 ; 绝对坐标

“`

三、核心程序编写

1. 运动轨迹编程

“`python

示例:Python格式的焊接路径

waypoints = [

{“X”:0, “Y”:0, “Z”:10, “Speed”:2000, “Power”:300},

{“X”:50, “Y”:0, “Z”:10, “Speed”:1500, “Power”:350},

{“X”:50, “Y”:30, “Z”:10, “Speed”:1000, “Power”:400},

{“X”:0, “Y”:30, “Z”:10, “Speed”:1500, “Power”:350}

]

“`

2. 工艺参数集成

“`xml

“`

四、高级功能实现

1. 实时调整功能

– 通过传感器反馈动态调节参数:

“`cpp

// 示例:PID控制算法片段

while(welding){

sensor_read = get_temperature();

error = setpoint – sensor_read;

power_adjust = Kperror + Kiintegral + Kdderivative;

set_laser_power(base_power + power_adjust);

}

“`

2. 多道焊接编程

“`gcode

; 示例:多层焊接路径

G01 X0 Y0 Z10 F2000

M03 S300

G01 X50 Y0 Z10 F1500

G01 X50 Y0 Z9.8 F1200 M03 S350

G01 X0 Y0 Z9.8 F1500

“`

五、仿真与验证

1. 虚拟调试

– 使用DELMIA/Process Simulate进行碰撞检测

– 验证焊接可达性(确保所有焊点在机械臂工作范围内)

2. 工艺验证

– 首件试焊参数:

“`

功率梯度测试:300W→400W→500W,步长50W

速度测试:0.5m/min→1.0m/min→1.5m/min

“`

六、后处理与优化

1. 程序优化技巧

– 使用子程序减少代码量:

“`gcode

; 调用焊接子程序

M98 P1000 L4 ; 调用O1000子程序4次

“`

2. 异常处理

“`python

示例:异常检测逻辑

def monitor_process():

while True:

if get_plasma() > threshold:

emergency_stop()

if abs(position_error) > 0.1:

pause_and_alert()

“`

七、文档编制

完整程序包应包含:

1. 主程序文件(.src或.ls格式)

2. 参数配置文件(.xml或.ini)

3. 焊接工艺卡(含所有参数记录)

4. 仿真验证报告(含关键位置截图)

注意事项

1. 安全规范:

– 必须包含激光安全互锁指令

– 急停回路验证(响应时间<100ms) 2. 版本控制: - 使用Git/SVN管理程序版本 - 每次修改必须添加注释和版本号 通过以上步骤,可以系统性地完成自动化激光焊接机的程序编译工作,确保焊接质量和生产效率。实际应用中应根据具体设备和工艺要求调整参数和编程方法。

点击右侧按钮,了解更多激光打标机报价方案。

自动化激光焊接机怎么编译视频教程

自动化激光焊接机怎么编译视频教程

自动化激光焊接机视频教程编译指南

一、前期准备工作

1. 设备与软件准备

– 确保自动化激光焊接机处于正常工作状态

– 准备高清摄像设备(建议4K分辨率)

– 安装视频编辑软件(如Adobe Premiere、Final Cut Pro或DaVinci Resolve)

– 准备屏幕录制软件(如OBS Studio或Camtasia)

2. 内容规划

– 确定教程目标受众(初学者/专业人员)

– 列出教程大纲:从基础操作到高级功能

– 准备详细的脚本,包括解说词和操作步骤

二、视频拍摄与录制

1. 实际操作拍摄

– 使用三脚架固定摄像机,确保画面稳定

– 多角度拍摄焊接过程(正面、侧面、特写)

– 保持充足的光线,避免激光干扰画面

– 录制设备操作界面和参数设置过程

2. 屏幕录制

– 清晰展示控制软件界面

– 录制参数设置、程序编辑等操作过程

– 确保鼠标移动和点击清晰可见

三、视频编辑流程

1. 素材整理

– 将所有拍摄素材按章节分类

– 删除无用片段,保留精华内容

– 标记重要操作节点

2. 剪辑与拼接

– 按照逻辑顺序拼接各个操作步骤

– 保持每个知识点时长在2-5分钟内

– 添加平滑的转场效果

3. 字幕与标注

– 添加操作步骤的文字说明

– 在关键参数处添加标注和箭头指示

– 为专业术语添加解释性字幕

四、后期制作与优化

1. 音频处理

– 录制清晰的解说音频

– 降噪处理,提高语音清晰度

– 添加背景音乐(音量控制在语音的30%以下)

2. 特效与动画

– 添加设备部件的标注动画

– 使用动画展示激光路径和焊接原理

– 为重要安全提示添加醒目特效

3. 质量检查

– 检查视频流畅度和逻辑连贯性

– 验证所有操作步骤的准确性

– 测试在不同设备上的播放效果

五、输出与发布

1. 视频输出设置

– 选择适当的视频格式(推荐MP4/H.264)

– 设置合适的分辨率(至少1080p)

– 平衡文件大小与画质

2. 辅助材料

– 准备配套的PDF操作手册

– 制作章节索引,方便用户跳转

– 提供常见问题解答部分

3. 发布平台选择

– 公司官网/内部培训系统

– 视频分享平台(YouTube、B站等)

– 在线学习平台(Udemy、Coursera等)

通过以上步骤,您可以制作出专业、易懂的自动化激光焊接机操作视频教程,帮助用户快速掌握设备使用方法,提高工作效率和安全性。

点击右侧按钮,了解更多激光打标机报价方案。

激光焊接机怎么编程

激光焊接机怎么编程

激光焊接机编程指南

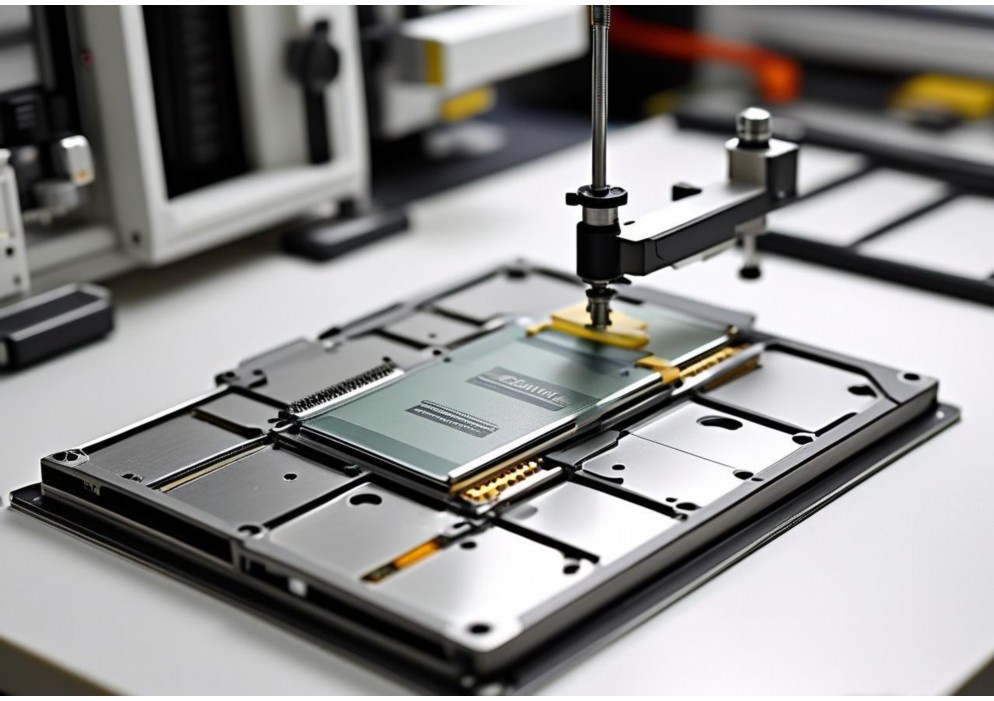

一、激光焊接机编程基础

激光焊接机的编程是将焊接工艺参数转化为机器可执行指令的过程,需要结合焊接材料特性、工件几何形状和焊接质量要求进行综合考量。现代激光焊接机通常采用图形化编程界面与代码编程相结合的方式。

1.1 编程前的准备工作

– 材料分析:确定被焊材料的类型、厚度、反射率等特性

– 接头设计:根据应用需求选择对接、搭接、角接等接头形式

– 工艺试验:通过小样测试确定最佳工艺参数组合

– 工装夹具:设计并安装确保工件精确定位的夹具系统

二、激光焊接参数设置

2.1 核心参数配置

1. 激光功率:通常设置在500W-10kW范围,根据材料厚度调整

– 薄板(0.1-1mm):500-1500W

– 中厚板(1-5mm):1500-4000W

– 厚板(>5mm):4000W以上

2. 焊接速度:与功率配合调节,一般0.5-10m/min

– 高速精密焊接:3-10m/min

– 常规焊接:1-3m/min

– 深熔焊接:0.5-2m/min

3. 离焦量:控制光斑直径和能量密度

– 正离焦:增大光斑,降低能量密度

– 负离焦:减小光斑,提高能量密度

2.2 辅助参数设置

– 保护气体:氩气、氮气或氦气,流量10-25L/min

– 脉冲参数(脉冲激光):频率10-500Hz,脉宽0.5-20ms

– 摆动焊接:振幅0.1-2mm,频率10-200Hz

三、编程方法与步骤

3.1 图形化编程流程

1. 导入或绘制工件CAD模型

2. 定义焊接路径和顺序

3. 设置各段路径的工艺参数

4. 添加辅助功能指令(气体开启、夹具控制等)

5. 模拟运行验证程序正确性

6. 生成机器可执行代码

3.2 代码编程示例(G代码)

“`

G90 G54 (绝对坐标,工件坐标系)

M08 (保护气体开启)

S1500 (设定激光功率1500W)

F1200 (进给速度1200mm/min)

G1 X0 Y0 Z10 (快速定位至起点上方)

G1 Z-0.5 (下扎至焊接位置)

G1 X100 (直线焊接100mm)

G2 X150 Y50 I50 J0 (顺时针圆弧焊接)

M05 (激光关闭)

M09 (保护气体关闭)

G0 Z20 (抬枪)

M30 (程序结束)

“`

四、高级编程技巧

4.1 变参数焊接编程

– 根据路径曲率变化自动调整焊接速度

– 在转角部位降低速度20-30%以保证焊接质量

– 厚板多层焊接时逐层调整离焦量和功率

4.2 智能补偿编程

– 基于视觉系统的焊缝跟踪补偿

– 热变形实时补偿算法

– 间隙自适应填充焊接策略

五、程序验证与优化

1. 空运行测试:检查机械运动轨迹是否正确

2. 低速试焊:验证参数设置的合理性

3. 金相分析:通过截面检测评估熔深和焊缝质量

4. 参数优化:基于试验结果调整功率、速度等参数

5. 程序固化:将验证后的参数存入工艺数据库

六、安全注意事项

1. 编程前确保设备处于安全锁定状态

2. 首次运行新程序时应降低50%功率进行测试

3. 设置合理的加速度和减速度防止机械冲击

4. 程序必须包含紧急停止和故障处理逻辑

5. 定期备份重要程序和数据

掌握激光焊接机编程技术需要理论知识与实践经验相结合,建议操作人员在专业工程师指导下,通过大量实际案例积累编程经验,逐步提升编程效率和焊接质量。

点击右侧按钮,了解更多激光打标机报价方案。

免责声明

本文内容通过AI工具智能整合而成,仅供参考,博特激光不对内容的真实、准确或完整作任何形式的承诺。如有任何问题或意见,您可以通过联系1224598712@qq.com进行反馈,博特激光科技收到您的反馈后将及时答复和处理。