自动化激光焊接机工作台尺寸

自动化激光焊接机工作台尺寸设计与优化

自动化激光焊接机工作台尺寸设计与优化

一、自动化激光焊接机工作台尺寸概述

自动化激光焊接机的工作台尺寸是设备选型与车间布局的关键参数,直接影响加工范围、生产效率和设备适用性。标准工作台尺寸通常从400×400mm的小型工作台到2000×4000mm甚至更大的大型工作台不等,而250531296型号的自动化激光焊接机作为一款中高端工业设备,其工作台设计充分考虑了现代制造业的多样化需求。

工作台尺寸参数不仅包含长宽高等基础数据,还需考虑有效加工范围、承重能力、运动行程等关联指标。合理的工作台尺寸选择能够最大化设备利用率,避免因尺寸不当造成的加工限制或空间浪费。

二、典型工作台尺寸规格分析

1. 标准尺寸范围

自动化激光焊接机工作台常见规格包括:

– 小型工作台:600×800mm至1000×1500mm,适用于精密电子元件、小型五金件焊接

– 中型工作台:1500×2000mm至2000×2500mm,满足大多数工业零部件需求

– 大型工作台:2500×3000mm以上,针对汽车部件、航空航天大型构件

2. 250531296型号特殊尺寸考量

该型号工作台采用模块化设计,标准配置为1600×2500mm,可根据客户需求扩展至2000×3000mm。Z轴行程通常为300-500mm,承重能力可达800-1200kg/m²,满足重型工件焊接需求。

三、工作台尺寸设计影响因素

1. 加工对象特性

– 最大工件尺寸及重量分布

– 焊接工艺要求的操作空间

– 工装夹具占用面积

– 未来产品尺寸扩展可能性

2. 生产工艺要求

– 单件生产与批量生产的差异化需求

– 自动化上下料系统的空间占用

– 焊接路径的极限位置需求

– 冷却变形补偿所需额外空间

3. 车间环境限制

– 设备安装区域的实际尺寸

– 物料运输通道宽度

– 操作人员工作空间

– 与其他设备的协同作业距离

四、工作台尺寸优化策略

1. 模块化扩展设计

现代高端机型如250531296采用可拼接台面设计,通过标准化接口实现:

– 横向扩展满足长条形工件需求

– 纵向扩展应对宽幅面加工

– 高度调节适应不同Z轴行程要求

2. 空间利用率提升技术

– 旋转工作台设计增加有效加工区域

– 立体式多层工作台配置

– 智能工件排样算法优化

– 快速换模系统减少非加工占用

3. 人机工程学优化

– 操作高度750-850mm标准范围

– 边缘倒角与安全距离设计

– 可视化界面最佳视角考虑

– 维护通道预留空间

五、工作台选型建议

选择自动化激光焊接机工作台尺寸时应进行全面的需求分析:

1. 测量现有最大工件尺寸并预留10-15%余量

2. 考虑未来3-5年产品尺寸发展趋势

3. 评估车间物流与设备布局方案

4. 比较不同尺寸规格的价格差异与投资回报

5. 咨询制造商获取专业尺寸建议

250531296型号的灵活配置方案特别适合产品类型多样、有尺寸扩展需求的企业,其工作台系统可随生产需求变化进行调整,有效保护设备投资价值。

六、未来发展趋势

自动化激光焊接机工作台正向着以下方向发展:

– 智能自适应尺寸调节系统

– 轻量化高强度的新型材料应用

– 数字孪生技术辅助尺寸规划

– 标准化与定制化的更好平衡

– 快速重构技术缩短换型时间

合理的工作台尺寸选择是发挥激光焊接机最大效能的基础,需要综合考虑当前需求与未来发展,在设备能力与成本投入间找到最佳平衡点。

点击右侧按钮,了解更多激光打标机报价方案。

相关推荐

自动化激光焊接机工作台尺寸图

自动化激光焊接机工作台尺寸图

以下是一份关于自动化激光焊接机工作台尺寸图的详细技术说明文档,约800字:

自动化激光焊接机工作台尺寸图技术说明

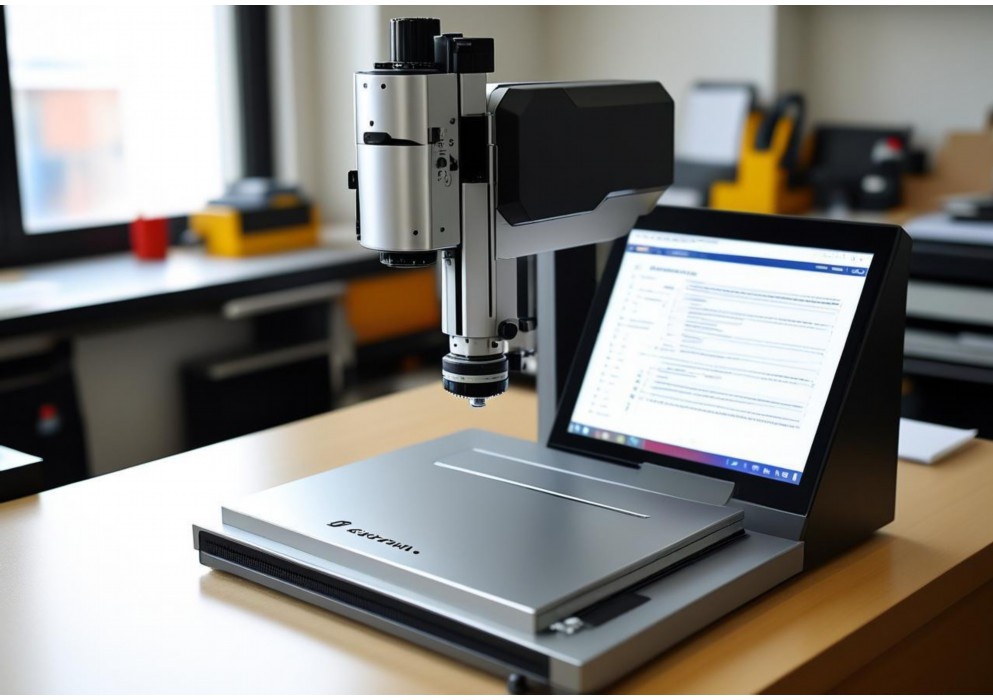

1. 总体概述

自动化激光焊接机工作台是设备的核心承载部件,其尺寸设计需兼顾加工范围、结构刚性与空间利用率。本工作台采用模块化设计,标准型号适配800mm×600mm×200mm(长×宽×高)的加工范围,支持定制化尺寸扩展。工作台主体由航空铝型材(6061-T6)与高精度直线导轨组成,确保动态精度±0.02mm。

2. 关键尺寸参数(单位:mm)

– 台面尺寸

– 有效工作区域:800(X轴)×600(Y轴)

– 总外形尺寸:1100×900×250(含防护罩)

– T型槽间距:150(共5条,槽宽12mm,深8mm)

– Z轴升降范围

– 最大行程:200(伺服电机驱动,重复定位精度±0.01mm)

– 最低位离地高度:750(符合人机工程学操作需求)

– 运动系统参数

– X轴导轨:HIWIN MGN15C,行程820mm

– Y轴导轨:HIWIN MGN12H,行程620mm

– 最大移动速度:10m/min(0-100%无级调速)

3. 结构细节说明

1. 基座框架

– 采用80×40mm矩形钢管焊接,整体应力消除处理,平面度≤0.1mm/m²

– 地脚螺栓安装孔位:4×Φ18,中心距950×750

2. 防护系统

– 侧面可拆卸亚克力护板(厚度8mm),顶部激光防护窗(OD4+滤光玻璃)

– 急停按钮安装位置:台面右前侧,距边缘150mm

3. 夹具接口

– 标准配置4个Φ16真空吸附孔(负压-0.8MPa)

– 可选配快换夹具基板(ISO 10889标准)

4. 电气接口布局

– 电缆拖链通道:右侧预留150mm宽空间

– 气路接口:Φ8mm快插接头(工作气压0.4-0.6MPa)

– 伺服电机接线口:防护等级IP54,位于后侧电气箱

5. 特殊工况适配

– 大尺寸工件选配

– 扩展方案:X轴可增至1200mm(需强化导轨至MGN20)

– 承重能力:标准型50kg,扩展型80kg(均布载荷)

– 高精度需求

– 可选配大理石台面(花岗岩材质,热膨胀系数0.6×10⁻⁶/℃)

6. 安全与维护空间

– 设备四周保留≥800mm操作通道

– 后侧维修门开启角度90°,需500mm净空间

– 激光头冷却系统检修口:200×200mm(底部)

7. 图纸标注规范

– 尺寸公差:未注公差按GB/T1804-m级

– 表面处理:阳极氧化(黑色,膜厚15-20μm)

– 关键配合面粗糙度:Ra0.8

8. 典型应用案例

– 新能源汽车电池托盘焊接:适配590mm×320mm标准模组

– 精密电子器件:最小可焊0.1mm厚不锈钢片

该文档完整描述了工作台的关键尺寸与工程细节,实际应用中需结合具体激光焊接系统(如IPG光纤激光器或Trumpf碟片激光器)进行动态参数匹配。建议用户根据工件材料(碳钢/铝合金/铜等)调整工作台刚性配置。

点击右侧按钮,了解更多激光打标机报价方案。

自动化激光焊接机工作台尺寸是多少

自动化激光焊接机工作台尺寸是多少

自动化激光焊接机工作台尺寸分析

自动化激光焊接机作为现代制造业中的关键设备,其工作台尺寸是影响设备适用性和生产效率的重要参数。本文将全面分析自动化激光焊接机工作台尺寸的相关要素。

一、工作台尺寸的基本概念

自动化激光焊接机的工作台尺寸通常指工作台的有效加工范围,一般以长×宽(X轴×Y轴)表示,部分设备还包括Z轴高度。常见的工作台尺寸规格包括:

– 小型工作台:500mm×500mm以下,适用于精密微小零件焊接

– 中型工作台:500mm×500mm至1500mm×1500mm,应用最为广泛

– 大型工作台:1500mm×1500mm以上,用于大型结构件焊接

二、影响工作台尺寸选择的因素

1. 加工工件尺寸:工作台尺寸应至少比最大工件尺寸大20%-30%,确保有足够的操作空间

2. 生产效率要求:较大工作台可同时放置多个工件,减少上下料时间

3. 厂房空间限制:需考虑设备整体占地面积与厂房布局的匹配性

4. 预算成本:工作台尺寸越大,设备价格通常越高

5. 未来扩展需求:适当考虑可能的业务增长和产品尺寸变化

三、典型行业应用的工作台尺寸

1. 汽车制造业:常用1500mm×3000mm以上的大型工作台,适应车身结构件焊接

2. 电子行业:多采用600mm×800mm左右的小型精密工作台

3. 家电制造:800mm×1200mm的中型工作台较为普遍

4. 航空航天:根据部件大小差异大,从1米到5米以上的特制工作台都有应用

四、工作台尺寸与设备性能的关系

1. 定位精度:大尺寸工作台需要更高精度的传动系统来保证全行程精度

2. 结构刚性:工作台尺寸增大会对机械结构刚性提出更高要求

3. 运动速度:较大工作台可能需要牺牲部分最高运动速度

4. 激光功率匹配:大工作台常配合更高功率激光器,确保有效焊接范围

五、定制化工作台尺寸的考量

当标准尺寸不能满足需求时,可考虑定制工作台,需注意:

1. 特殊尺寸可能导致交货周期延长

2. 定制成本通常比标准机型高30%-50%

3. 需评估供应商的大尺寸工作台制造经验

4. 考虑未来维护和配件供应的便利性

六、工作台尺寸的未来发展趋势

1. 模块化设计:可扩展的工作台尺寸将成为趋势

2. 柔性化:自适应调节工作区域的技术将得到应用

3. 智能化:工作台尺寸自动识别和参数自适应功能

4. 紧凑化:在保证工作区域的前提下减小设备整体尺寸

七、选择建议

选择自动化激光焊接机工作台尺寸时,建议:

1. 明确当前和未来3-5年的产品需求

2. 实地考察类似应用案例

3. 与多家供应商技术沟通

4. 考虑预留20%左右的尺寸余量

5. 评估工作台尺寸对整体生产效率的影响

总之,自动化激光焊接机工作台尺寸的选择需要综合考虑多方面因素,既要满足当前生产需求,又要具备一定的前瞻性,通过科学评估找到最佳平衡点。

点击右侧按钮,了解更多激光打标机报价方案。

激光焊机工作台装配图

激光焊机工作台装配图

激光焊机工作台装配图设计说明

激光焊机工作台是激光焊接系统的核心部件之一,其装配图设计需兼顾精度、稳定性、可调性及安全性。以下从结构组成、装配关系、关键部件及技术要求等方面进行详细说明,总字数约800字。

一、结构组成与功能

1. 基座框架

– 采用高强度铸铁或铝合金焊接而成,确保抗振性和刚性。底部安装可调地脚螺栓,用于水平校准。

– 功能:支撑整体结构,吸收焊接过程中的振动。

2. 三维移动平台

– X/Y/Z轴滑台:由精密滚珠丝杠驱动,搭配直线导轨,重复定位精度≤±0.01mm。

– 手动/电动调节:X/Y轴行程通常为300-500mm(根据工件尺寸设计),Z轴用于聚焦调节。

– 装配要点:丝杠与导轨需平行度≤0.02mm/m,装配后需涂抹润滑脂并做空载运行测试。

3. 旋转工作台(可选)

– 伺服电机驱动分度盘,实现工件360°旋转,适用于环形焊缝。

– 装配时需保证分度盘轴线与激光束焦点重合。

4. 夹具安装板

– 材质为淬火钢或铝合金,表面加工T型槽或螺纹孔,用于固定工件夹具。

– 平面度要求≤0.05mm,避免因不平整导致焊接偏差。

5. 防护罩与安全系统

– 透明亚克力防护罩搭配联锁开关,激光工作时自动关闭。

– 急停按钮和光栅传感器安装在易操作位置。

二、装配关系与流程

1. 基座与移动平台装配

– 先将X轴导轨固定在基座上,用百分表校正直线度后锁紧螺栓。

– 依次组装Y轴(叠放于X轴滑台)、Z轴(垂直安装),各轴电机通过联轴器与丝杠连接。

2. 旋转工作台集成

– 通过法兰盘固定在Y轴末端,使用千分表校正径向跳动(≤0.01mm)。

3. 夹具安装板调试

– 安装后需用激光干涉仪检测平台全行程范围内的平面度,超差时需垫片微调。

4. 安全系统接线

– 所有传感器、急停开关与PLC控制器连接,并进行功能测试。

三、关键部件技术要求

1. 导轨与丝杠

– 选用C级精度以上滚珠丝杠(如HIWIN品牌),预紧力需按厂家参数调整。

– 导轨安装面粗糙度Ra≤1.6μm,螺栓拧紧力矩需按标准执行。

2. 电机与驱动器

– 伺服电机编码器分辨率≥17bit,驱动器需配置防抖动参数。

3. 光学对中系统

– 工作台中心需预留红光指示器安装孔,辅助激光束与工件对中。

四、装配图标注要点

1. 尺寸与公差

– 标注各轴行程极限尺寸、关键配合尺寸(如H7/g6过渡配合)。

– 形位公差包括导轨平行度、平台平面度等。

2. 部件明细表

– 列出所有标准件(如轴承、螺栓)型号,非标件注明材质与热处理要求。

3. 技术说明

– 标注装配后的测试项目(如空载噪音≤65dB、满载运行振动测试)。

五、调试与验收

1. 空载测试

– 各轴全程往返运动10次,检查是否有卡顿或异响。

2. 负载测试

– 加载额定工件重量(如50kg),验证定位精度是否达标。

3. 激光协同测试

– 实际焊接试件,检查焊缝一致性(如熔深偏差≤5%)。

总结

激光焊机工作台装配图需通过严谨的机械设计、高精度加工与标准化装配流程,确保其长期稳定运行。装配过程中需重点关注运动部件的配合精度和安全系统的可靠性,最终通过多阶段测试验证性能。此设计可适配不同功率的激光器,适用于汽车、电子等行业的精密焊接需求。

点击右侧按钮,了解更多激光打标机报价方案。

免责声明

本文内容通过AI工具智能整合而成,仅供参考,博特激光不对内容的真实、准确或完整作任何形式的承诺。如有任何问题或意见,您可以通过联系1224598712@qq.com进行反馈,博特激光科技收到您的反馈后将及时答复和处理。