自动化激光焊接机工作流程详解

自动化激光焊接机工作流程详解

自动化激光焊接机工作流程详解

自动化激光焊接机是一种高效、精密的焊接设备,广泛应用于汽车制造、电子元件、医疗器械等领域。其核心优势在于非接触式加工、热影响区小、焊缝质量高,且能通过自动化系统实现连续作业。以下是其详细工作流程:

1. 前期准备

– 材料检查:确认待焊工件的材质、厚度及表面清洁度(需去除油污、氧化层等),确保符合焊接要求。

– 设备校准:调整激光器的输出功率、焦距和光束模式,并校准机械臂或工作台的定位精度。

– 程序输入:通过CAD/CAM软件导入焊接路径设计,或手动编程设定焊接轨迹、速度及参数(如脉冲频率、占空比)。

2. 工件定位与装夹

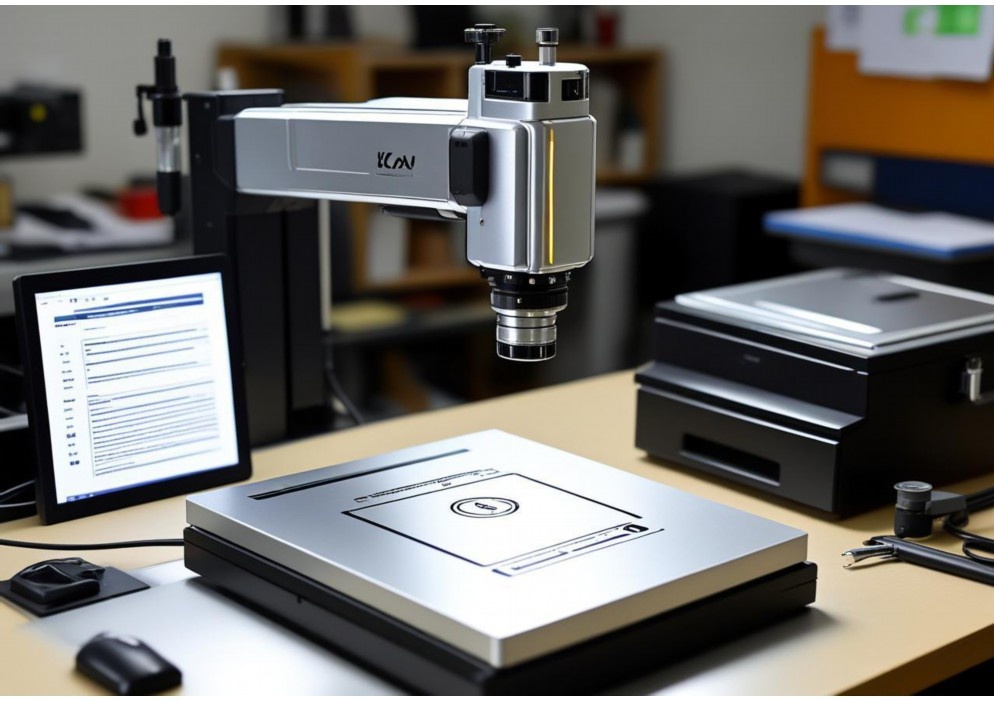

– 使用夹具或真空吸盘固定工件,确保拼接处紧密贴合,避免错位。高精度应用可能配备视觉系统(如CCD相机)进行实时定位补偿。

3. 激光发射与焊接

– 激光聚焦:通过透镜或光纤将激光束聚焦至微米级光斑(直径通常0.1-0.5mm),能量密度高达(10^6 text{W/cm}^2),瞬间熔化材料。

– 焊接模式:

– 穿透焊:高功率激光直接熔透叠层材料,形成深宽比大的焊缝。

– 热传导焊:低功率下热量通过传导熔化表层,适用于薄板焊接。

– 保护气体喷射:同步通入氩气或氮气,防止熔池氧化,提升焊缝强度。

4. 实时监测与调整

– 集成传感器(如红外测温、等离子体监测)反馈焊接状态,若检测到气孔或未熔合,系统自动调节功率或速度。

– 闭环控制系统确保工艺稳定性,尤其对异种金属或复杂几何结构工件至关重要。

5. 焊接完成与后处理

– 激光停止后,熔池快速凝固,形成窄而均匀的焊缝,通常无需二次打磨。

– 部分精密部件可能需退火处理以消除残余应力。

6. 质量检验

– 无损检测:X射线或超声波探伤检查内部缺陷。

– 外观检测:自动化光学检测(AOI)评估焊缝表面平整度、裂纹等。

7. 设备维护

– 定期清理光学镜片,检查冷却系统(水冷或风冷)和气体管路,确保激光器长时间稳定运行。

关键技术与优势

– 高速高精度:焊接速度可达每分钟数十米,重复精度±0.05mm。

– 柔性生产:通过更换夹具和程序即可适应不同产品,适合小批量多品种需求。

– 节能环保:相比传统电弧焊,能耗降低30%以上,无烟尘污染。

应用场景举例

– 新能源汽车:电池模组极耳焊接、电机定子铜线连接。

– 消费电子:手机中框无缝焊接、传感器密封。

自动化激光焊接机通过集成智能化控制与高能激光技术,显著提升了焊接效率与一致性,成为现代制造业的核心装备之一。

点击右侧按钮,了解更多激光打标机报价方案。

相关推荐

自动化激光焊接机工作流程详解图

自动化激光焊接机工作流程详解图

自动化激光焊接机工作流程详解图

在现代制造业中,自动化激光焊接技术以其高精度、高效率和非接触式的特点,逐渐成为精密焊接领域的首选方案。以下将通过详解自动化激光焊接机的工作流程,揭示这一先进技术如何将金属部件完美连接。

一、前期准备阶段

1. 工件预处理

焊接前需对工件表面进行严格清洁,去除油污、氧化物等杂质。通常采用化学清洗或机械打磨方式,确保焊接区域表面粗糙度Ra≤1.6μm。对于特殊材料如铝合金,还需进行阳极氧化处理以增强激光吸收率。

2. 装夹定位

通过三维可调夹具将工件固定在焊接平台上,定位精度需达到±0.05mm。现代系统配备视觉定位系统,可自动识别工件特征点并补偿装夹误差。重要工序包括:

– 基准面校正

– 间隙检测(控制在0.1-0.2mm)

– 预压紧力测试

二、参数设置阶段

3. 工艺数据库调用

根据材料组合调取预设参数库,典型参数包括:

“`markdown

| 材料厚度(mm) | 功率(kW) | 速度(m/min) | 离焦量(mm) | 保护气体 |

|–|-|-||-|

| 0.5 | 1.2| 3.5| +2| Ar |

| 2.0 | 3.0| 1.8| 0 | He/Ar混合|

“`

4. 路径规划

CAD模型导入后,智能算法自动生成最优焊接路径,考虑因素包括:

– 热变形补偿

– 焊缝重叠率(通常20-30%)

– 拐角降速策略

三、核心焊接阶段

5. 激光发射控制

光纤激光器(波长1070nm)通过准直镜和聚焦镜组形成直径0.1-0.3mm的光斑,峰值功率密度可达10^6W/cm²。实时功率监测系统确保能量波动<±2%。

6. 熔池动态监控

采用同轴CCD摄像系统和红外测温仪组成闭环控制:

– 熔池尺寸检测精度:±0.01mm

– 温度采样频率:10kHz

– 异常飞溅识别响应时间:<5ms

四、后处理阶段

7. 在线质量检测

激光轮廓仪进行三维扫描检测,主要指标:

– 焊缝余高公差:±0.1mm

– 咬边深度:<材料厚度的10%

– 气孔率:<3个/cm

8. 智能分拣系统

基于机器学习算法,自动分类处理:

– A类(合格件)→ 流出线体

– B类(可返修)→ 标记缺陷位置

– C类(报废件)→ 气动剔除

五、设备维护周期

每日点检包括保护镜片清洁(酒精纯度≥99.7%)、导轨润滑(锂基脂NLGI2级);每月需校准光路同轴度(偏差<0.05mrad),每2000小时更换激光器冷却液(介电强度≥30kV)。

该工作流程通过PLC与MES系统集成,实现焊接过程全数字化追溯。某汽车零部件案例显示,采用此系统后焊接效率提升40%,不良率从1.2%降至0.15%,典型节拍时间可达15秒/件。未来随着AI工艺优化算法的应用,参数自学习能力将进一步提升系统智能化水平。

点击右侧按钮,了解更多激光打标机报价方案。

激光焊接机自动化设备

激光焊接机自动化设备

激光焊接机自动化设备技术分析

一、激光焊接机自动化设备概述

激光焊接机自动化设备是现代制造业中的高端加工装备,它集成了激光技术、自动化控制、精密机械和计算机技术于一体。这类设备通过高能量密度激光束作为热源,实现材料的精确熔接,具有焊接速度快、热影响区小、焊缝质量高等显著优势。典型的激光焊接自动化系统主要由激光发生器、光学传输系统、工作台、机器人手臂、自动送料装置、冷却系统、控制系统和监测系统等组成。根据应用需求,可分为点焊、缝焊、叠焊等多种工艺类型,广泛应用于汽车制造、电子元器件、医疗器械、航空航天等高精度领域。

二、核心技术特点

1. 高精度激光控制系统:采用脉冲或连续光纤激光器,光束质量因子M²<1.1,定位精度可达±0.02mm,功率稳定性±1%。通过自适应光学系统可实时调节焦点位置和光斑直径(0.1-2mm可调)。 2. 六轴联动机械手系统:重复定位精度±0.05mm,最大运动速度可达10m/min,配合视觉定位系统实现三维空间复杂轨迹焊接。部分高端机型配备力觉传感器,实现接触压力闭环控制。 3. 智能工艺数据库:内置上千种材料参数组合(包括不锈钢、铝合金、钛合金等),自动匹配功率(100-6000W)、频率(1-1000Hz)、脉宽(0.1-20ms)等参数。具备深度学习功能,可不断优化焊接参数。 4. 在线质量监测系统:集成红外测温(精度±5℃)、CCD视觉检测(分辨率5μm)和等离子体光谱分析,实时监控焊缝成形、气孔缺陷和熔深变化,不良品自动分拣率>99.9%。

三、行业应用现状

在新能源汽车领域,激光焊接自动化设备已实现电池模组焊接节拍15秒/件,焊缝气密性<0.05Pa·m³/s。某知名车企采用16台光纤激光焊接机器人组成的全自动产线,使白车身减重18%,刚度提升20%。 电子行业应用中,微型元器件焊接精度达50μm,热影响区控制在100μm以内,大幅降低PCB板变形率。某手机制造商引入激光自动化焊接后,天线支架良品率从92%提升至99.6%。 在医疗器械领域,心脏支架激光焊接设备可实现φ0.8mm管材的圆周焊缝,焊缝宽度仅80μm,完全满足ISO 13485医疗器材洁净度要求。 四、发展趋势与挑战 未来五年,激光焊接自动化设备将向以下方向发展:开发30kW以上超高功率激光器,实现50mm厚板单道焊透;普及5G远程运维系统,实现设备预测性维护;应用数字孪生技术,焊接工艺开发周期缩短70%。 主要技术挑战包括:异种材料焊接界面脆性相控制(如钢铝焊接)、超薄材料(<0.1mm)焊接变形抑制、以及多物理场耦合过程的精确建模等。某实验室最新研究表明,采用蓝光激光(450nm)可将铜材吸收率从40%提升至65%,为高反材料焊接提供了新方案。 随着智能传感器成本下降和AI算法进步,预计到2025年,全球激光焊接自动化设备市场规模将突破85亿美元,年复合增长率维持在12%以上,成为先进制造领域的重要增长点。

点击右侧按钮,了解更多激光打标机报价方案。

自动激光焊接机的工作原理

自动激光焊接机的工作原理

自动激光焊接机工作原理详解

自动激光焊接机是一种利用高能量密度激光束实现材料高效连接的先进设备,广泛应用于汽车制造、电子精密加工、航空航天等领域。其核心原理是通过激光发生器产生的高能光束,经光学系统聚焦后作用于工件表面,使材料局部熔化并形成牢固焊缝。以下是其工作原理的详细分析:

一、激光产生与能量转换

1. 激光发生器

自动激光焊接机的核心部件是激光源,常见类型包括:

– 光纤激光器:通过掺杂稀土元素的光纤产生波长1064nm的激光,电光转换效率高达30%,适合高精度焊接。

– CO₂激光器:气体介质产生10.6μm波长激光,适合深熔焊,但效率较低(约10%)。

– 半导体激光器:体积小、能耗低,适用于薄板材料。

激光的产生基于受激辐射原理:工作物质(如Yb³⁺离子)在泵浦源激励下发生粒子数反转,通过谐振腔放大后输出相干性极强的单色光。

2. 能量控制

通过调节电流、脉冲频率(如1-1000Hz)和占空比,精确控制激光输出功率(通常100W-6kW),适应不同材料(如不锈钢、铝合金)的熔化需求。

二、光束传输与聚焦系统

1. 光学路径

激光束通过反射镜或光纤传导至聚焦镜组,过程中需保持光束质量(M²值接近1为佳)。光纤传输系统灵活性高,适合复杂轨迹焊接。

2. 聚焦技术

使用F-theta透镜或动态聚焦镜将光束聚焦到微米级光斑(直径0.1-0.5mm),功率密度可达10⁶-10⁷ W/cm²,瞬间气化金属形成匙孔(Keyhole),实现深熔焊(穿透深度可达10mm)。

三、焊接过程动力学

1. 材料相互作用

– 热传导焊(功率密度<10⁵ W/cm²):材料表面熔化,熔深浅(约0.5mm),适用于电子元件封装。 - 深熔焊(功率密度>10⁶ W/cm²):金属蒸气压力形成等离子体,激光通过匙孔深入材料内部,熔深可达板厚的60%。

2. 熔池行为

熔池温度可达2000-3000°C,表面张力与马兰戈尼效应影响熔池流动,需通过保护气体(如Ar、He)抑制氧化,气体流速通常为10-20L/min。

四、自动化控制系统

1. 运动定位

– 机器人手臂:6轴机械手重复定位精度±0.05mm,配合离线编程实现三维路径焊接。

– 数控工作台:直线电机驱动速度可达10m/min,适用于平面焊缝。

2. 实时监测

– 视觉系统:CCD相机配合红外传感器监测熔池形态,反馈调节功率(闭环控制精度±2%)。

– 光谱分析:检测等离子体发射谱线,识别焊接缺陷(如气孔)。

3. 工艺参数优化

通过DOE(实验设计)确定最佳参数组合,例如:

– 铝合金焊接:功率3kW,速度5m/min,离焦量+2mm

– 不锈钢焊接:脉冲频率200Hz,脉宽5ms

五、典型应用案例

1. 动力电池焊接

采用蓝光激光(450nm)焊接铜箔,热影响区<50μm,满足电动汽车电池极耳连接要求。 2. 汽车白车身 光纤激光远程焊接系统(扫描振镜)可在3秒内完成车门铰链14个焊点,效率较传统点焊提升400%。 技术优势与挑战 - 优势:非接触加工(无工具磨损)、热变形小(HAZ宽度0.1-1mm)、可焊高反射材料(如铜)。 - 挑战:设备成本高(进口系统超200万元)、对装配精度要求严格(间隙需<0.1mm)。 随着光束整形、同轴监测等技术的发展,自动激光焊接正向着智能化(AI参数自适应)、超快(飞秒激光)方向演进,持续推动制造业升级。

点击右侧按钮,了解更多激光打标机报价方案。

免责声明

本文内容通过AI工具智能整合而成,仅供参考,博特激光不对内容的真实、准确或完整作任何形式的承诺。如有任何问题或意见,您可以通过联系1224598712@qq.com进行反馈,博特激光科技收到您的反馈后将及时答复和处理。