光模块芯片切割机培训

以下是关于光模块芯片切割机培训的详细内容大纲,约800字:

以下是关于光模块芯片切割机培训的详细内容大纲,约800字:

光模块芯片切割机操作培训方案

一、培训目标

1. 掌握光模块芯片切割机的基本原理、结构及功能;

2. 熟练操作设备完成芯片切割任务,确保加工精度与效率;

3. 熟悉安全规范与日常维护流程,降低设备故障率;

4. 具备基础故障诊断与应急处理能力。

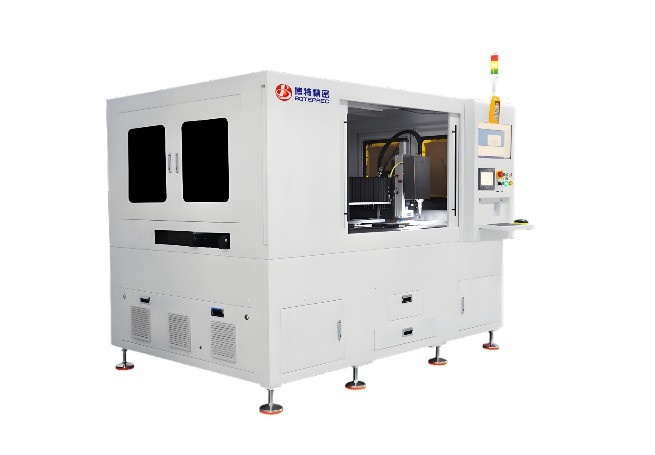

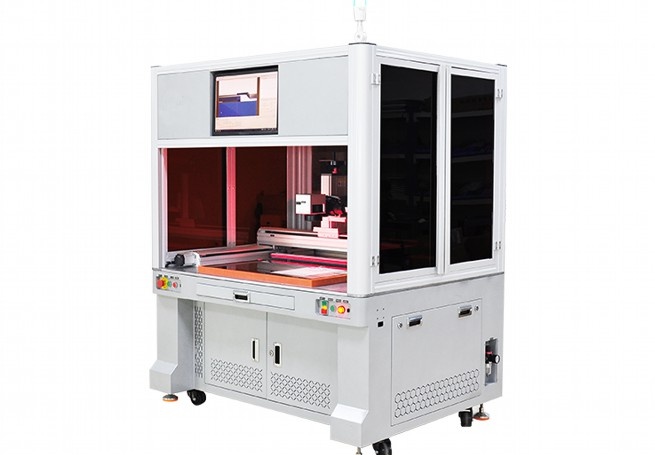

二、设备概述

1. 设备组成

– 激光切割系统:高精度激光源、光学聚焦模块;

– 运动控制平台:XYZ三轴精密导轨与伺服电机;

– 视觉定位系统:CCD相机与图像识别软件;

– 辅助模块:真空吸附台、冷却系统、除尘装置。

2. 核心参数

– 切割精度:±1μm;

– 激光波长:355nm(紫外);

– 适用材料:硅基、磷化铟等光通信芯片。

三、操作流程培训

1. 前期准备

– 检查设备电源、气源、冷却液状态;

– 佩戴防静电手环、护目镜等防护装备;

– 清洁工作台并固定晶圆,避免偏移。

2. 参数设置

– 根据芯片材质选择激光功率(10-30W)、频率(1-100kHz);

– 导入切割路径文件(Gerber格式),校准视觉定位;

– 设置切割深度(通常为晶圆厚度的90%)。

3. 切割执行

– 启动真空吸附,确保晶圆稳定;

– 分步执行切割程序,实时监控切割质量;

– 使用显微镜或AOI(自动光学检测)检查切槽均匀性。

4. 收尾工作

– 关闭激光源,清理切割碎屑;

– 导出加工日志,记录关键参数;

– 复位设备并填写交接记录。

四、安全规范与注意事项

1. 激光安全

– 严禁直视激光束,操作时关闭防护罩;

– 设备运行时禁止打开光路部件。

2. 电气安全

– 接地线必须可靠连接;

– 禁止湿手操作控制面板。

3. 应急处理

– 突发停电:立即按下急停按钮,备份数据;

– 异常报警:根据HMI提示排查故障源,联系技术人员。

五、维护与保养

1. 日常维护

– 清洁镜头与导轨,使用无尘布与专用清洁剂;

– 检查冷却液纯度(电导率<5μS/cm),定期更换。

2. 定期校准

– 每月校准激光光路与视觉定位精度;

– 每季度润滑运动部件,检测伺服电机状态。

3. 耗材更换

– 激光器寿命:约10,000小时;

– 滤芯/除尘袋:每200小时更换一次。

六、常见故障处理

1. 切割位置偏差

– 可能原因:视觉定位偏移、材料变形;

– 解决方案:重新校准坐标系,调整吸附力度。

2. 切槽深度不足

– 可能原因:激光功率衰减、焦距偏移;

– 解决方案:检测激光能量,清洁聚焦镜。

3. 设备频繁报警

– 可能原因:散热不良、运动卡顿;

– 解决方案:检查冷却系统,清理导轨异物。

七、考核与认证

1. 理论考试:涵盖设备原理、参数设置、安全规范(闭卷笔试);

2. 实操评估:独立完成晶圆切割任务,成品合格率需≥98%;

3. 通过考核者颁发《光模块芯片切割机操作认证证书》。

总结:通过系统化培训,学员可全面掌握光模块芯片切割机的操作技能与维护要点,提升生产良率与设备使用寿命,为光通信器件制造提供可靠保障。

以上内容可根据实际设备型号及企业需求调整细节。

点击右侧按钮,了解更多激光打标机报价方案。

相关推荐

激光切割机入门培训

激光切割机入门培训

以下是一篇关于激光切割机入门培训的800字指南,结构清晰、内容实用:

激光切割机入门培训指南

激光切割机作为现代制造业的重要工具,因其高精度、高效率的特点被广泛应用于金属、塑料、木材等材料的加工。本文将从基础原理、操作流程、安全规范及常见问题四方面,帮助新手快速掌握激光切割机的使用方法。

一、激光切割机工作原理

激光切割通过高能激光束聚焦后照射材料表面,使材料迅速熔化、汽化或达到燃点,配合辅助气体(如氧气、氮气)吹走熔渣,从而实现精准切割。其核心组件包括:

– 激光发生器:产生高能激光(CO₂、光纤等类型)。

– 控制系统:通过软件(如LightBurn、CorelDraw)设定图形和参数。

– 运动系统:导轨和伺服电机控制切割头移动。

– 冷却系统:防止设备过热。

二、基础操作流程

1. 开机准备

– 检查设备电源、气源连接,确保冷却系统正常运行。

– 佩戴防护装备:护目镜、手套,确保工作区域通风良好。

2. 材料与参数设置

– 材料选择:根据材质(如亚克力、不锈钢、木板)调整激光功率和速度。例:3mm亚克力常用功率40%、速度10mm/s。

– 软件操作:导入设计文件(DXF/SVG格式),设置切割路径、顺序及分层参数。

3. 对焦与测试

– 使用对焦工具校准激光头高度,确保焦点位于材料表面。

– 进行小范围试切,验证参数合理性。

4. 正式切割

– 固定材料,防止移动;启动设备并实时观察切割状态。

– 切割完成后关闭设备,清理残留碎屑。

三、安全操作规范

1. 人身安全:

– 严禁直视激光光束,避免皮肤直接接触高温区域。

– 切割易燃材料时配备灭火器,远离可燃物。

2. 设备安全:

– 定期检查镜片清洁度,污渍会导致能量损失。

– 避免超负荷运行,金属切割需使用专用气体保护光学元件。

四、常见问题及处理

| 问题现象 | 可能原因 | 解决方法|

|–|–|–|

| 切割边缘粗糙 | 激光功率不足/速度过快 | 提高功率或降低速度 |

| 材料无法切透 | 焦距偏差/镜片污染 | 重新对焦并清洁光学部件|

| 切口发黑(金属)| 辅助气体压力不足| 检查气路并增大气压 |

| 设备异常报警 | 散热不良/机械卡顿 | 暂停使用并联系售后检修|

五、维护与保养

– 每日维护:清理导轨灰尘,检查气管/水管密封性。

– 每周维护:用无水酒精擦拭聚焦镜、反射镜。

– 每月维护:润滑传动部件,校准光路系统。

结语

掌握激光切割技术需理论与实践结合。建议新手从低功率材料(如木板、皮革)开始练习,逐步积累参数设置经验。同时,务必熟读设备说明书,参与专业培训以提升操作规范性。安全与细节决定成品质量,持续学习方能发挥设备的全部潜能。

本指南涵盖基础操作要点,实际应用中需结合具体机型调整参数,复杂工艺建议咨询专业技术人员。

点击右侧按钮,了解更多激光打标机报价方案。

光纤激光切割机

光纤激光切割机

光纤激光切割机:现代制造业的精密”裁缝”

(引言)

在工业4.0时代背景下,光纤激光切割机正以革命性的加工方式重塑现代制造业。这种将光子能量转化为金属切割力的智能装备,凭借其卓越的性能指标,已成为汽车制造、航空航天、电子通讯等高端领域的核心加工设备,全球市场规模预计在2025年突破50亿美元。

(技术原理)

光纤激光切割机的核心在于其独特的激光发生机制。通过掺镱光纤中的受激辐射过程,将电能转化为波长1070nm的近红外激光。相较于传统CO2激光器,光纤激光的谐振腔长度可延长至数十米,使光束质量因子M²达到1.05的超优水平。切割过程中,聚焦镜组将直径20mm的光束压缩至0.01mm级光斑,在焦点处形成108W/cm²的能量密度,瞬间使材料气化。辅助气体系统根据材料特性选用氧气、氮气或压缩空气,在吹除熔渣的同时控制氧化反应。

(性能优势)

1. 能效革命:电光转换效率达35%,较CO2激光器提升5倍,单台年节电量相当于300户家庭用电

2. 切割精度:定位精度±0.03mm,重复定位精度±0.01mm,可实现复杂轮廓的微米级加工

3. 材料适应性:碳钢切割厚度突破40mm,不锈钢达25mm,铝合金可达15mm

4. 运行成本:无激光气体消耗,维护周期延长至2000小时,综合使用成本降低60%

(行业应用)

在新能源汽车领域,光纤激光切割机正创造着令人惊叹的制造纪录:特斯拉超级工厂采用12kW光纤设备,可在45秒内完成Model Y整体底盘部件的切割,切口锥度控制在0.5°以内。航空航天领域,其精密切割的钛合金蒙皮部件,将飞机结构件减重15%的同时提升疲劳寿命。更值得关注的是在精密电子行业的创新应用——通过纳秒级脉冲控制,可在0.1mm厚的不锈钢片上雕刻出5000PPI的微孔阵列,为5G滤波器提供核心部件。

(智能进化)

新一代设备正朝着智能化方向跃进:

– 视觉识别系统:配备2000万像素CCD相机,实现0.02mm的自动对焦精度

– 工艺数据库:内置2000+种材料加工参数,通过机器学习持续优化切割策略

– 数字孪生系统:实时监控12项设备参数,预测性维护准确率达95%

– 云端协同:支持5G远程操控,实现跨工厂设备群的协同作业

(发展趋势)

行业正呈现三大技术突破方向:超高功率领域,30kW设备已进入实用阶段,可一次切割80mm厚钢板;超快激光方向,皮秒级脉冲设备在脆性材料加工领域开辟新战场;绿色制造方面,激光余热回收系统可将40%废热转化为设备用电。值得关注的是,复合加工技术的兴起——某德国厂商最新机型已集成激光切割、焊接、淬火三模组,实现全工序一体化加工。

(结语)

从精密医疗器械到巨型船舶构件,光纤激光切割机正不断突破物理边界。随着量子点光纤激光器等新技术的成熟,未来或将实现原子层级的材料加工精度。这场由光子技术引领的制造革命,不仅改写着传统工业的制造范式,更在微观尺度上重构着人类对物质世界的操控能力。

点击右侧按钮,了解更多激光打标机报价方案。

多线切割机

多线切割机

多线切割机:精密制造的核心设备

在现代制造业中,精密加工技术是推动半导体、光伏、电子元器件等产业发展的关键。多线切割机(Multi-Wire Saw)作为一种高精度切割设备,凭借其高效、低损耗的特点,已成为硬脆材料加工领域不可或缺的工具。本文将从工作原理、应用领域、技术优势及未来趋势等方面,系统介绍多线切割机的核心价值。

一、工作原理与核心技术

多线切割机通过高速运动的金属线(通常为金刚石涂层钢丝或合金钢丝)携带磨料(如碳化硅或金刚石颗粒),对硬脆材料进行往复式或单向切割。其核心结构包括放线轮、收线轮、导轮系统及张力控制装置。设备运行时,数百根金属线在精密导向系统的控制下形成平行线网,材料被固定在线网上方,通过线网的上下运动与磨料的摩擦实现切割。

与传统切割技术相比,多线切割机的优势在于:

1. 高精度:切割精度可达±0.02mm,表面粗糙度低于Ra0.2μm;

2. 高效率:可同时切割数百片晶圆,大幅提升产能;

3. 低损耗:材料利用率超过90%,减少资源浪费。

二、核心应用领域

1. 半导体行业

用于硅晶圆的切片加工,是制造集成电路、功率器件的基础环节。随着芯片制程迈向3nm以下,对晶圆厚度均匀性(偏差<1μm)的要求更高,多线切割机通过闭环张力控制与温度补偿技术满足需求。

2. 光伏产业

在单晶硅、多晶硅太阳能电池片的生产中,设备可将硅锭切割成160-200μm厚度的硅片。最新技术已实现“金刚线+冷却液”的干式切割,降低生产成本20%以上。

3. 特种材料加工

蓝宝石(用于LED衬底、手机镜头)、碳化硅(第三代半导体)、石英玻璃等材料的切割均依赖多线切割技术。例如,蓝宝石切割需保持边缘崩边<10μm,设备通过优化走线速度(10-15m/s)与磨料浓度实现微米级控制。

三、技术演进与创新方向

1. 智能化升级

集成AI算法的多线切割机可通过实时监测线网张力、振动频率等参数,动态调整切割路径。如某厂商开发的SmartCut系统,能将切割良率提升至99.5%。

2. 超细线径技术

金属线直径从早期的300μm降至目前的50-70μm,配合金刚石微粉涂层,使硅片厚度突破100μm极限,同时降低切割损耗(Kerf Loss)至60μm以下。

3. 绿色制造

采用水基环保冷却液替代矿物油,结合废料回收系统,减少90%的危废排放。部分设备已实现能耗降低30%的节能目标。

四、市场现状与挑战

据Global Market Insights数据,2023年全球多线切割机市场规模达48亿美元,预计2030年将突破72亿美元,年复合增长率6.2%。中国占据全球60%以上的光伏切割设备市场,但高端半导体级设备仍依赖进口。核心技术瓶颈包括:

– 超精密导轮轴承寿命(需突破30,000小时);

– 纳米级线径一致性控制;

– 设备综合成本过高(高端机型单价超500万美元)。

五、未来展望

随着新能源汽车、AR/VR设备对第三代半导体需求的爆发,多线切割机将向模块化设计(兼容不同材料加工)、数字孪生运维(预测性维护)及原子层精度切割方向发展。此外,与激光加工、离子束刻蚀等技术的融合,可能催生新一代复合加工设备,进一步推动制造业向精密化、绿色化迈进。

结语

作为“工业牙齿”,多线切割机的技术突破直接关系到下游产业的升级速度。在智能化与可持续发展的双重驱动下,该领域的技术竞赛将持续升温,中国制造企业唯有攻克核心部件国产化难题,方能在全球高端装备市场占据制高点。

点击右侧按钮,了解更多激光打标机报价方案。

免责声明

本文内容通过AI工具智能整合而成,仅供参考,博特激光不对内容的真实、准确或完整作任何形式的承诺。如有任何问题或意见,您可以通过联系1224598712@qq.com进行反馈,博特激光科技收到您的反馈后将及时答复和处理。