激光加工平台参数设置详解

以下为激光加工平台参数设置详解:

以下为激光加工平台参数设置详解:

一、激光加工核心参数解析

(1)激光功率(Power)

功率范围通常为设备最大功率的20-100%,切割金属需80%以上功率(例如1000W设备需≥800W),雕刻木材建议30-60%。需注意功率密度计算:功率(W)/光斑面积(mm²)应>材料汽化阈值。

(2)加工速度(Speed)

典型参数范围50-5000mm/min。速度与功率呈反比关系,公式:V=K×P/(T×ρ)(K为材料系数,T厚度,ρ密度)。切割5mm亚克力推荐200mm/min,雕刻木板建议1500mm/min。

(3)脉冲频率(Frequency)

适用于脉冲激光器(如光纤激光器),范围1-5000Hz。切割不锈钢薄板宜用1000Hz,雕刻精细图案建议5000Hz高频。连续波模式对应0Hz设置。

(4)离焦量(Defocus)

正离焦(+0.5-2mm)增大光斑适合焊接,负离焦(-0.3-1mm)提高能量密度用于切割。焦深公式:ΔZ=λ/(2NA²),其中λ为波长,NA数值孔径。

二、材料专用参数配置方案

金属加工:

-304不锈钢(2mm):功率900W,速度2m/min,氮气压力15Bar,频率1000Hz

-铝合金(3mm):功率1200W,速度1.5m/min,氧气辅助,离焦-0.5mm

非金属加工:

-亚克力切割:CO2激光80W,速度10mm/s,频率5000Hz

-木材雕刻:功率30%,速度800mm/s,Z轴抬升0.2mm

三、进阶参数优化技巧

1.能量密度控制公式:E=P/(V×D)(E能量密度,P功率,V速度,D光斑直径)

2.重叠率计算:R=(1-(V)/(f×d))×100%(f频率,d单脉冲作用直径)

3.斜坡功率控制:切割转角自动降低10-15%功率防止过烧

4.分层加工策略:厚材料采用多遍加工,每遍递减20%功率

四、典型故障参数调整

1.切缝过宽:降低功率5%或提速10%,检查透镜清洁度

2.底部挂渣:增加辅助气体压力2-3Bar,调整离焦量+0.2mm

3.断面倾斜:校准光路同轴度,检查喷嘴同心度(偏差应<0.05mm)

4.位置偏差:校验传动系统反向间隙,调整加速度参数降低至80%

五、智能参数设置系统

现代设备配备AI参数库,通过以下方式优化:

-材料数据库:预存2000+种材料参数组合

-视觉识别:自动检测材料类型和厚度(精度±0.1mm)

-实时监控:等离子体传感器自动调节功率±5%

-工艺链集成:与MES系统联动自动调用工艺参数

建议每次加工前进行参数验证测试:使用10×10mm方格进行阶梯测试(功率/速度各设5个梯度),通过显微镜观察加工质量,建立企业专属工艺数据库。

点击右侧按钮,了解更多激光打标机报价方案。

相关推荐

激光加工平台参数设置详解图

激光加工平台参数设置详解图

以下为激光加工平台参数设置详解的结构化内容,约800字,便于快速理解与操作参考:

激光加工平台核心参数详解图

一、核心参数分类

1.功率(Power)

-作用:决定激光能量输出强度,直接影响穿透力与加工速度。

-设置范围:10%~100%(根据设备型号)。

-示例:

-切割5mm亚克力:60%~80%

-雕刻木材:30%~50%

2.速度(Speed)

-作用:激光头移动速率,影响加工精度与材料热影响区。

-设置原则:

-高精度雕刻:低速(100~300mm/s)

-快速切割:高速(500~1000mm/s)

3.频率(Frequency)

-适用类型:脉冲激光器(如CO₂、光纤)。

-影响:

-高频(20~50kHz):精细雕刻、薄材切割。

-低频(1~5kHz):厚材切割,增强熔渣排出。

4.焦距(FocalLength)

-关键点:调整激光焦点位置至材料表面。

-测试方法:阶梯测试法,选择切缝最窄的焦距。

5.辅助气体(Gas)

-类型与作用:

-氧气:助燃,提升金属切割效率(易氧化边缘)。

-氮气:惰性保护,防止金属氧化(无毛刺)。

-压力设置:0.5~2.0Bar(依材料厚度增加)。

二、参数设置流程(以切割为例)

1.材料测试:

-使用小样进行功率/速度梯度测试,确定最佳组合。

2.焦点校准:

-自动寻焦或手动调整至材料表面±0.1mm。

3.气体配置:

-金属切割选氮气(高纯度),非金属可选空气。

4.分层加工(厚材料):

-多遍加工,逐层增加功率5%~10%,避免过热。

三、材料参数参考表

|材料类型|厚度|功率(%)|速度(mm/s)|频率(kHz)|气体压力(Bar)|

||–|-|-||-|

|不锈钢|2mm|80|800|1.5|1.2(氮气)|

|亚克力|5mm|70|400|20|0.8(空气)|

|橡木|8mm|45|200|30|关闭|

四、常见问题与调参方案

1.边缘烧焦:

-原因:功率过高或速度过慢。

-解决:降低功率10%或提速20%。

2.切不透材料:

-原因:功率不足/焦距偏移/气体压力低。

-解决:逐项检查并增加功率5%、校准焦点、调高气压0.2Bar。

3.雕刻深浅不均:

-原因:平台不平或材料表面反射率差异。

-解决:启用自动调平功能,或覆盖哑光涂层。

五、进阶优化技巧

-能量密度计算:

公式:`能量密度(J/cm²)=功率(W)/[速度(cm/s)×光斑直径(cm)]`

-目标值参考:金属切割需>200J/cm²,雕刻纸张<50J/cm²。

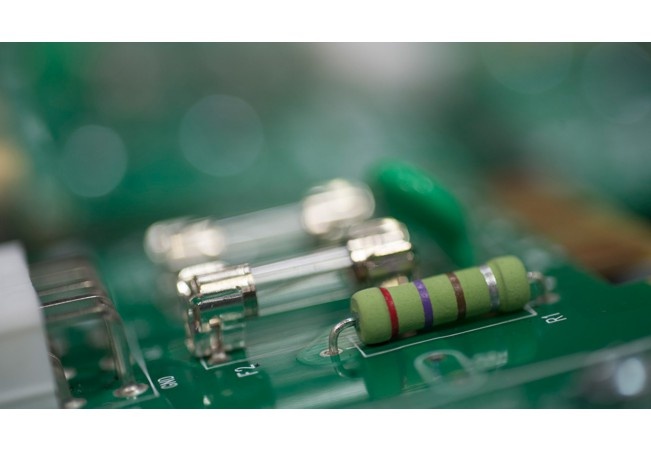

-波形调制(PWM):

-调整脉冲占空比控制热输入,减少热变形(如精密电子元件加工)。

六、安全与维护

-定期校准:每月检查激光器光路与透镜清洁度。

-实时监控:使用红外测温仪监测材料温度,避免燃点超标。

通过系统化参数配置,可显著提升加工质量与效率。建议保存常用材料参数模板,并记录每次优化结果以形成数据库。

点击右侧按钮,了解更多激光打标机报价方案。

激光加工系统

激光加工系统

激光加工系统:原理、应用与未来趋势

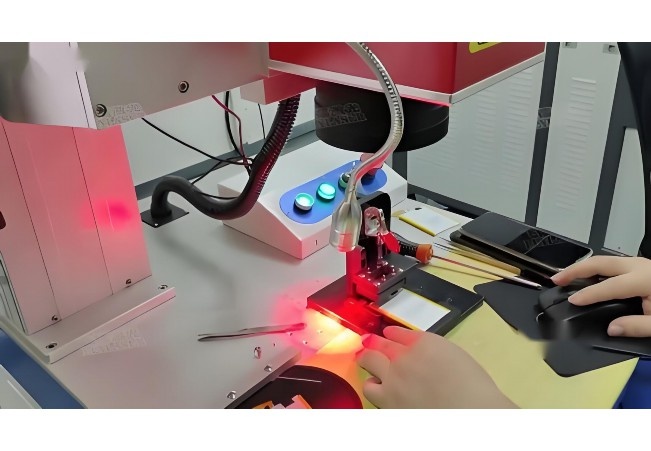

激光加工系统是利用高能激光束对材料进行切割、焊接、打标、表面处理等精密加工的技术装备。其核心在于通过激光的高能量密度实现非接触式加工,具有精度高、效率高、适应性强等优势,广泛应用于制造业、医疗、电子、航空航天等领域。

一、激光加工的基本原理

激光(LightAmplificationbyStimulatedEmissionofRadiation)通过激发原子或分子产生受激辐射,形成高度相干、单色且方向性强的光束。激光加工系统通常由激光发生器、光路传输系统、聚焦装置、控制系统及工作台组成。加工时,激光束经聚焦后能量密度可达(10^6sim10^{12},text{W/cm}^2),使材料瞬间熔化、汽化或改性,从而实现加工目的。

二、核心技术与系统组成

1.激光器类型

-CO₂激光器(波长10.6μm):适用于非金属材料(如木材、塑料)切割和雕刻。

-光纤激光器(1.06μm):高电光转换效率,擅长金属切割与焊接。

-超快激光器(飞秒/皮秒级脉冲):用于微纳加工,减少热影响区。

2.关键技术参数

-功率(数百瓦至万瓦级)、波长、脉冲频率及光束质量(M²值)直接影响加工效果。

-动态聚焦技术可适应复杂曲面加工,如三维切割。

3.智能控制系统

-集成CAD/CAM软件实现路径规划,结合机器视觉实时校准,误差可控制在±0.01mm内。

三、典型应用场景

1.精密制造

-汽车行业:激光焊接车身,强度提升30%,减少材料冗余。

-消费电子:iPhone内部构件采用紫外激光切割,精度达微米级。

2.新能源领域

-动力电池极耳焊接需无飞溅工艺,光纤激光器可确保电芯安全性。

3.医疗与微加工

-飞秒激光制作心血管支架,切割边缘光滑无毛刺。

四、技术挑战与发展方向

1.当前瓶颈

-高反材料(如铜、金)加工易造成激光器回光损伤。

-超硬材料(碳化硅)加工效率低,刀具磨损问题突出。

2.创新趋势

-复合加工技术:激光-水射流复合切割可降低热变形,已用于航空航天钛合金加工。

-智能化升级:AI算法实时优化加工参数,德国通快(TRUMPF)2023年推出自学习激光焊接系统。

-绿色制造:欧盟启动“Laser4Surf”项目,开发低能耗激光表面处理工艺。

五、未来展望

随着5G通信、新能源汽车等产业对精密制造需求的爆发,全球激光加工市场预计2025年将突破200亿美元。我国锐科激光等企业已实现万瓦级光纤激光器国产化,打破欧美垄断。下一代技术将向多波长协同加工、量子激光应用等方向突破,推动制造业向智能化、柔性化转型。

激光加工系统正从单一工具向数字化制造节点演变,其与物联网、数字孪生技术的融合,将重新定义未来工厂的边界。掌握核心技术、突破材料与工艺极限,是占领这一战略高地的关键。

点击右侧按钮,了解更多激光打标机报价方案。

激光加工中心设备

激光加工中心设备

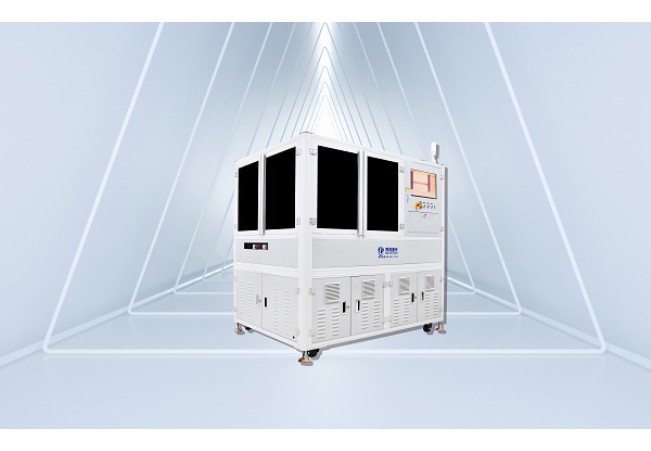

激光加工中心设备:精密制造的核心力量

激光加工技术作为现代制造业的革新性手段,正深刻改变着传统工业的生产模式。激光加工中心设备集高精度、高效率与高灵活性于一体,已成为航空航天、汽车制造、电子通信等高端领域不可或缺的核心装备。本文将从技术原理、应用场景及发展趋势三个维度,系统解析这一先进制造工具的价值与潜力。

一、技术架构与工作原理

激光加工中心的核心由激光发生器、运动控制系统、冷却单元和智能监控模块构成。光纤激光器凭借20%-30%的能效转化率成为主流选择,配合高刚性龙门结构机床,可保持±0.02mm的定位精度。其工作原理基于受激辐射放大原理,通过Nd:YAG晶体或光纤介质产生1064nm波长激光束,经准直镜聚焦后形成0.1mm级光斑,瞬间产生10^6W/cm²的能量密度,实现材料的汽化切割或相变改性。

二、多维应用场景解析

在汽车制造领域,6kW光纤激光切割机可每分钟完成12米1.5mm钢板的精准裁切,相比传统冲压工艺效率提升5倍。医疗器械行业采用紫外纳秒激光进行血管支架的微米级雕刻,表面粗糙度控制在Ra0.8μm以内。新能源领域,皮秒激光器在动力电池极片上打出直径40μm的微孔阵列,使电解液浸润效率提升70%。航空航天构件加工中,20kW级激光复合焊接将钛合金蒙皮与框架的连接强度提高至母材的95%,显著减轻结构重量。

三、技术演进方向

当前发展呈现三大趋势:复合化加工平台整合激光切割、焊接、熔覆等工艺模块,如通快TruLaserCell7040已实现五轴联动复合加工;智能化系统通过机器视觉实时监测熔池形态,自适应调节功率参数,西门子SinumerikMDynamics套件可将加工效率提升30%;绿色制造方面,闭合式除尘系统配合波长锁定技术,使能量利用率突破40%,碳排放降低60%。超快激光技术的突破更将加工精度推进至亚微米级,飞秒激光在脆性材料加工中实现零热影响区效果。

四、产业升级价值

某新能源汽车企业引入激光加工中心后,白车身焊接工位从32个缩减至8个,生产节拍提升至90秒/台。精密电子元件制造商采用紫外激光微加工系统后,产品不良率从3‰降至0.5‰。统计显示,采用激光智能产线的企业平均节约能耗25%,材料利用率提高15%,产品迭代周期缩短40%。这些数据印证了激光加工技术对制造业提质增效的杠杆效应。

随着”工业4.0″的深化推进,激光加工中心正朝着网络化、智能化的方向进化。数字孪生技术的引入实现了工艺参数的虚拟验证,5G传输使远程运维响应速度提升至毫秒级。可以预见,这种将光子学、材料科学与信息技术深度融合的先进制造装备,将持续推动全球制造业向精密化、柔性化、可持续化方向转型升级。

点击右侧按钮,了解更多激光打标机报价方案。

免责声明

本文内容通过AI工具智能整合而成,仅供参考,博特激光不对内容的真实、准确或完整作任何形式的承诺。如有任何问题或意见,您可以通过联系1224598712@qq.com进行反馈,博特激光科技收到您的反馈后将及时答复和处理。