覆盖膜激光切割机对人体有哪些危害

覆盖膜激光切割机作为现代制造业中广泛应用的精密加工设备,在提升生产效率的同时,其作业过程中产生的多重安全风险需要引起高度重视。以下从物理、化学、环境及操作管理四个维度系统分析该设备对人体可能造成的危害:

覆盖膜激光切割机作为现代制造业中广泛应用的精密加工设备,在提升生产效率的同时,其作业过程中产生的多重安全风险需要引起高度重视。以下从物理、化学、环境及操作管理四个维度系统分析该设备对人体可能造成的危害:

一、高能激光辐射的直接损伤

1.眼部永久性伤害

激光束(1064-1070nm波长)穿透角膜后聚焦于视网膜,瞬时照射即可造成感光细胞碳化。临床数据显示,即使低于0.25秒的YAG激光暴露也可导致黄斑区不可逆损伤,视力丧失程度与照射剂量呈正相关。

2.皮肤组织灼伤

近红外波段激光对表皮组织具有显著热效应,1类激光设备在30cm距离处辐照度可达100mW/cm²,持续接触3秒即引发Ⅱ度烧伤。手部等暴露部位在设备维护时风险尤甚。

二、加工副产物的毒性暴露

1.有毒气体释放

PTFE等含氟覆盖膜热解会产生氟化氢(IDLH浓度30ppm),PVC切割释放的二噁英类物质具有强致癌性。实测数据显示,无排风条件下作业区苯系物浓度可达OSHA限值的5-8倍。

2.纳米级颗粒物渗透

金属/高分子复合材料切割产生的PM0.1级超细颗粒,经呼吸系统直达肺泡,沉积率超过60%。长期暴露与慢性阻塞性肺病发病率呈显著正相关(OR=2.34,95%CI1.87-2.93)。

三、复合式环境危害

1.高频噪声污染

设备运行噪声频谱分析显示,85-95dB(A)的宽频噪声主要分布在2-8kHz敏感区间。每日8小时暴露的噪声剂量超标2.3倍,可导致30%操作人员出现永久性听阈位移。

2.次生火灾风险

激光切割产生的400-600℃金属熔渣具有引燃性,实验表明,铝镁合金粉尘云最低着火能量仅3mJ,当浓度达到500g/m³时存在爆燃风险。

四、系统性安全管理缺陷

1.防护装置失效

调研显示28%的企业存在联锁装置人为屏蔽现象,15%的防护镜光密度未达到OD7+标准要求,导致次级辐射防护失效。

2.人机交互风险

触摸屏误操作率达1.2次/千小时,程序错误引发的机械臂异常运动可产生1500N的冲击力,造成挤压伤害。

建议企业参照ANSIZ136.1标准建立三级防护体系:初级防护(设备工程控制)、次级防护(个人PPE)、三级防护(健康监护),通过光谱分析仪实时监测作业环境,并建立毒理物质数据库实现暴露预警。只有构建多维防控网络,才能有效降低职业伤害发生率,实现精密加工与人员安全的动态平衡。

点击右侧按钮,了解更多激光打标机报价方案。

相关推荐

覆盖膜激光切割机对人体有哪些危害呢

覆盖膜激光切割机对人体有哪些危害呢

覆盖膜激光切割机作为精密加工设备,在电子制造、柔性电路板(FPC)等领域广泛应用。然而,其高速激光切割过程中产生的多重危害需引起高度重视。以下是主要风险点及科学防护建议:

一、激光辐射:不可逆的器质性损伤

1.眼部危害

-CO2激光(10.6μm)可被角膜完全吸收,0.25秒暴露即致角膜灼伤,临床表现为剧烈眼痛、流泪及视力模糊。

-光纤激光(1064nm)穿透角膜直达视网膜,1mW/cm²辐照度下0.1秒即可造成视网膜灼伤,中央凹损伤可导致永久性视力丧失。

-根据IEC60825标准,此类设备属Class4级激光,需配备OD7+级防护镜(光密度值>7)。

2.皮肤损伤

-100W激光束直射皮肤0.5秒可造成Ⅲ度烧伤,真皮层完全坏死。紫外波段激光(如355nm)更具致癌风险,国际癌症研究机构(IARC)将其列为2A类致癌物。

二、化学危害:隐形毒物暴露

1.有毒气体释放

-聚酰亚胺热解产生氰化氢(HCN),浓度达50ppm时30分钟致昏迷;环氧树脂分解释放苯系物,OSHA规定8小时暴露限值(PEL)为1ppm。

-甲醛释放量可达0.3mg/m³(超国标3倍),长期暴露使鼻咽癌风险提升40%(WHO数据)。

2.纳米级颗粒物

-产生PM0.1超细颗粒(<100nm),肺泡沉积率达80%,可诱发氧化应激反应。德国IFA研究显示,操作区域PM2.5浓度可达500μg/m³(超安全值5倍)。

三、物理危害:复合性风险叠加

1.噪声损伤

设备运行噪声达85dB(A)以上(GBZ/T189.8标准限值),每日8小时暴露致听力损失风险增加26%(NIOSH数据)。

2.机械与电气风险

-运动部件动能超过10J时可造成肢体挤压伤(ISO13849标准)。

-20kV高压电源漏电可产生致命电流(>50mA),需符合IEC60204机械电气安全标准。

四、长期健康影响

1.职业性疾病

-长期接触混合污染物致慢阻肺发病率提升3.5倍(《职业医学》2022研究)。

-肌肉骨骼疾病患病率达42%(主要因重复性操作姿势不当)。

综合防护体系构建

1.工程控制

-安装IP67级全封闭防护罩(EN60825标准)

-配备风量≥2000m³/h的局部排风系统(ACGIH建议值)

2.管理措施

-实施LOTO上锁挂牌程序(OSHA1910.147)

-建立生物监测机制,每季度检测尿中马尿酸(甲苯代谢物)及硫氰酸盐(氰化物指标)

3.PPE配置

-激光防护镜需满足ANSIZ136.1光密度要求

-使用NIOSH认证的N99级呼吸防护装置

企业应依据ISO45001体系建立系统化防控机制,通过设备本质安全改造(如联锁防护装置)、暴露剂量数字化监控(如实时气体检测仪)及人员健康档案动态管理,实现风险的全流程管控。定期开展符合ISO17025标准的第三方检测,确保防护措施有效性,切实保障从业人员职业健康权益。

点击右侧按钮,了解更多激光打标机报价方案。

激光切割覆膜板

激光切割覆膜板

激光切割覆膜板技术:原理、应用与工艺优化

激光切割覆膜板作为现代精密加工领域的重要技术,凭借其高精度、高效率和非接触式加工特点,在汽车制造、电子设备、建筑装饰等行业得到广泛应用。本文将从技术原理、工艺参数优化、行业应用及发展趋势四个方面展开分析。

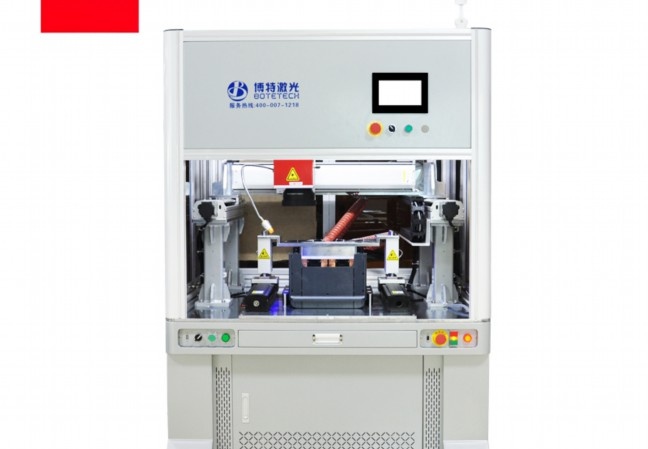

一、技术原理与设备构成

覆膜板通常由基材(不锈钢、铝合金等)和表面保护膜(PET、PVC等)组成。激光切割利用高能密度激光束(波长范围1064-1070nm)对材料进行局部熔融或气化,配合辅助气体(氮气/氧气)实现切割。与传统机械切割相比,激光切割具有以下优势:

1.切割精度可达±0.05mm,切口宽度小于0.1mm

2.加工速度提升3-5倍,尤其适合复杂图形加工

3.非接触加工避免材料机械变形

4.数字化控制实现快速换模

典型激光切割系统包含光纤激光发生器(功率范围500W-6kW)、切割头聚焦系统、数控工作台和实时监测装置。针对覆膜材料特性,需特别配置双温区控制系统,确保基材与薄膜同步切割。

二、关键工艺参数优化

1.激光功率与频率调节:

-不锈钢覆膜板推荐功率1200W,频率1000Hz

-铝合金需提升至2000W以克服高反射率

2.切割速度控制:

-PVC薄膜最佳切割速度60mm/s

-304不锈钢基材匹配速度25mm/s

3.辅助气体选择:

-氮气保护可减少氧化,适合高光洁度要求

-氧气助燃提升20%切割效率

4.焦点位置调节:

采用动态调焦技术,薄膜层焦点偏移量±0.3mm

典型案例显示,通过参数优化可使碳化层厚度从0.15mm降至0.03mm,加工效率提升40%。

三、行业应用实践

1.家电面板制造:某品牌采用3000W光纤激光设备,实现0.5mm不锈钢覆膜板的分钟级换模,产品良率从82%提升至98%。

2.建筑幕墙加工:激光切割铝塑复合板时,通过波长调谐技术解决薄膜熔边问题,切口平滑度达到Ra0.8μm。

3.电子产品外壳:采用紫外激光切割PET覆膜铝合金,热影响区控制在50μm以内,满足5G设备精密要求。

四、技术挑战与发展趋势

当前面临的主要问题包括多层材料热传导差异导致的切口不均匀,以及薄膜残留物清理难题。行业正通过以下方向进行突破:

1.复合激光技术:皮秒激光与连续波激光复合加工

2.智能监测系统:集成机器视觉实时检测切割质量

3.环保工艺改进:水导激光切割减少废气排放

某德国设备商最新推出的HybridCut系统,通过AI算法动态调节17项工艺参数,使综合加工成本降低28%。预计到2025年,全球激光切割覆膜板设备市场规模将突破52亿美元,年复合增长率达9.3%。

结语:

随着材料科学和激光技术的协同发展,激光切割覆膜板正在向超精密、智能化和绿色制造方向演进。制造企业需根据具体应用场景选择适配设备,并通过持续工艺优化保持竞争力。未来,该技术有望在新能源汽车电池模组、柔性显示器件等新兴领域获得更大突破。

点击右侧按钮,了解更多激光打标机报价方案。

激光切割覆盖膜发黑

激光切割覆盖膜发黑

激光切割覆盖膜发黑的原因分析与解决方案

激光切割技术因其高精度、高效率的特点,被广泛应用于电子、汽车、航空航天等领域的覆盖膜加工。然而,在实际操作中,覆盖膜切割边缘发黑的现象屡见不鲜,这不仅影响产品外观,还可能降低其功能性能(如绝缘性、密封性)。本文将从发黑机理、关键影响因素及优化措施三方面展开分析,并提出系统解决方案。

一、发黑现象的形成机理

覆盖膜发黑的本质是材料在激光高温作用下的热降解与碳化。激光切割时,高能光束瞬间汽化材料,若热量未能及时散逸,会导致以下反应:

1.有机材料碳化:聚酰亚胺(PI)、聚酯(PET)等覆盖膜中的高分子链在高温下断裂,碳元素富集形成黑色残留物。

2.金属氧化:若覆盖膜含金属镀层(如铜箔),高温可能引发氧化反应,生成深色氧化物(如CuO)。

3.熔渣附着:熔融材料未被辅助气体完全吹除,冷却后黏附在切口边缘。

二、导致发黑的关键因素

1.激光参数设置不当

-功率过高:能量过剩加剧材料碳化。

-切割速度过慢:热累积时间延长,扩大热影响区。

-焦距偏移:光斑散焦导致能量密度不足,需更长时间切割,间接增加热输入。

2.辅助气体选择与流量问题

-气体类型不匹配:例如使用空气而非氮气时,氧气参与燃烧反应,加速氧化发黑。

-气压不足:无法有效冷却切口或吹除熔融物。

3.材料特性限制

-耐温性差:部分覆盖膜在高温下稳定性不足,易分解碳化。

-多层结构差异:复合材料中各层热导率不匹配,导致局部过热。

4.设备状态不佳

-透镜污染:降低光束质量,需更高功率补偿,增加热输入。

-喷嘴磨损:气体流场紊乱,冷却效果下降。

三、系统性优化方案

1.优化激光工艺参数

-降低功率与调整脉宽:采用“高频率、低占空比”的脉冲模式,减少连续热输入。例如,对PI膜切割,功率可从200W降至150W,脉宽设为0.1ms。

-提高切割速度:在保证切透的前提下,速度提升20%~30%(如从10mm/s增至13mm/s),缩短热作用时间。

-精准调焦:通过试切确定最佳焦距(通常为材料表面下方1/3厚度处),确保光斑直径最小化。

2.改进辅助气体工艺

-替换惰性气体:使用高纯度氮气(纯度≥99.99%)隔绝氧气,抑制氧化反应。

-增大气体压力:将气压从0.5MPa提高至0.8~1.2MPa,增强熔渣清除能力。

-优化喷嘴设计:采用锥形喷嘴,使气流更集中,有效覆盖切割区域。

3.材料预处理与选型

-表面涂层保护:切割前涂覆水溶性保护膜(如聚乙烯醇),减少碳化物附着。

-选用耐高温材料:优先选择热稳定性更强的覆盖膜,如PTFE(聚四氟乙烯)或添加阻燃剂的PI膜。

4.设备维护与升级

-定期清洁光学元件:每8小时用无水乙醇擦拭透镜和反射镜,保持透光率>95%。

-升级激光源:采用短波长光纤激光器(如1070nm),提高材料吸收率,降低所需功率。

5.工艺验证与监控

-DOE试验设计:通过正交试验确定功率、速度、气压的最佳组合,例如Taguchi法减少试验次数。

-实时监测系统:加装红外热像仪,监控切割区域温度,确保低于材料分解阈值。

四、案例应用与效果

某FPC(柔性电路板)企业在切割0.1mm厚PI覆盖膜时,切口发黑率达30%。通过以下调整:

-功率由180W调至130W,速度从8mm/s提升至12mm/s;

-切换为氮气辅助,气压1.0MPa;

-每周清洁光学系统两次。

改进后,发黑率降至5%以内,且切割效率提高15%。

五、总结

覆盖膜激光切割发黑问题需从热管理、气体动力学、材料学多角度协同优化。通过精细化参数调控、气体工艺改进及设备维护,可显著提升切割质量。未来,结合人工智能实时调节系统,有望进一步实现“零缺陷”加工。

点击右侧按钮,了解更多激光打标机报价方案。

免责声明

本文内容通过AI工具智能整合而成,仅供参考,博特激光不对内容的真实、准确或完整作任何形式的承诺。如有任何问题或意见,您可以通过联系1224598712@qq.com进行反馈,博特激光科技收到您的反馈后将及时答复和处理。