pcb电路板激光切割机免费打样试机

PCB电路板激光切割机免费打样试机服务详解

PCB电路板激光切割机免费打样试机服务详解

一、服务背景与优势

在电子制造行业,PCB(印刷电路板)的精密加工需求日益增长。传统机械切割方式存在毛刺、精度不足等问题,而激光切割技术凭借无接触、高精度、高效率的特点成为行业新趋势。为助力客户体验先进技术,我司推出PCB激光切割机免费打样试机服务,客户可零成本验证设备性能与工艺效果。

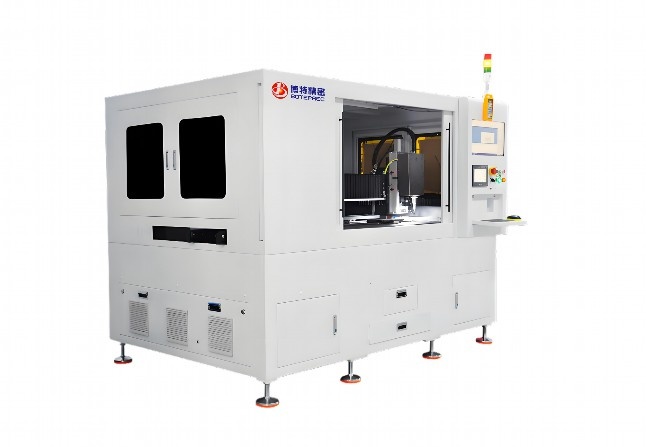

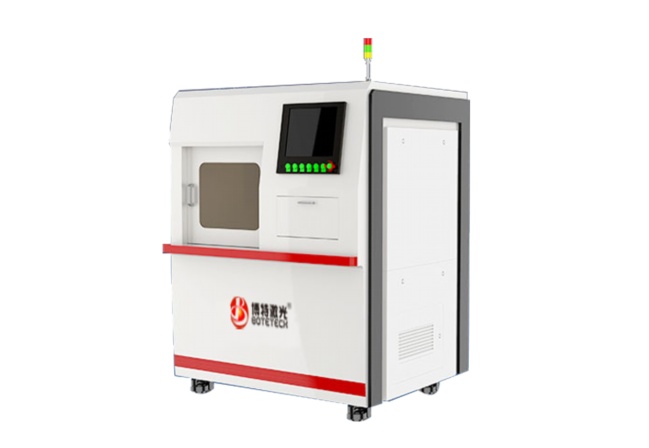

二、设备核心技术参数

1. 激光类型:CO₂/紫外/光纤激光(根据材料适配)

– 紫外激光:适用于柔性板(FPC)和超薄硬板,精度±0.01mm。

– CO₂激光:适合FR4等常规板材,切割速度可达20mm/s。

2. 加工范围:最大支持600×600mm板面,厚度0.1-4mm。

3. 精度控制:光学定位系统+CCD视觉校准,重复定位精度≤5μm。

4. 边缘质量:无碳化、斜边<0.05mm,满足高频信号板要求。

三、免费试机服务流程

1. 需求对接(1工作日)

– 客户提供Gerber文件或设计图,标注材料类型(如FR4、铝基板、陶瓷基板等)、厚度及特殊要求(如阻抗控制)。

2. 工艺匹配(2工作日)

– 工程师根据材料特性选择激光参数(功率、频率、速度),并模拟切割路径。

3. 实际打样(3-5工作日)

– 完成5-10片样品切割,附检测报告(包括切缝宽度、热影响区显微照片)。

4. 效果验收

– 支持邮寄样品或视频验收,提供工艺优化建议(如避免铜箔翘曲的辅助方案)。

四、客户受益点

1. 零风险验证:

– 无需设备投入即可测试复杂设计(如异形孔、0.2mm微狭缝)的可行性。

2. 成本优化:

– 对比外协加工,试机可节省打样费用30%-50%(例如10片多层板样品市场价约800元,本服务全免)。

3. 技术支持:

– 提供《激光切割工艺白皮书》,涵盖高频板防干扰处理、HDI板分层控制等实战经验。

五、行业应用案例

– 5G天线板:某客户采用试机服务后,将天线馈线的切割公差从±0.1mm提升至±0.03mm,插损降低15%。

– 医疗传感器:陶瓷基板激光切割实现零崩边,良率从70%提升至98%。

六、服务承诺与后续合作

– 保密协议:所有设计文件签署NDA协议,试机后彻底销毁。

– 长期合作激励:试机客户订购设备可享首单8折,并赠送1年维护包。

立即申请:拨打400-XXX-XXXX或扫描官网二维码,提交文件即可启动服务。

通过此项服务,我们致力于帮助客户在小批量试产阶段即锁定最佳工艺方案,缩短产品上市周期,抢占市场先机。

点击右侧按钮,了解更多激光打标机报价方案。

相关推荐

PCB免费打样

PCB免费打样

被”免费”打样遮蔽的产业困境:中国PCB行业的创新迷思

当一家知名PCB制造商打出”免费打样”的广告时,表面上看是客户占了便宜——无需支付分文就能获得产品原型。但细究其商业逻辑,这不过是行业恶性竞争的最新表现形式。中国PCB(印制电路板)行业已陷入一种集体性的创新惰性,企业宁愿在价格战的泥潭中互相踩踏,也不愿投入资源突破技术瓶颈。”免费打样”绝非行业福音,而是折射出中国制造业深层次危机的症状,它像一面镜子,照出了我们在价值链低端徘徊的窘境。

中国PCB行业的同质化竞争已达到令人窒息的程度。全国约1500家PCB企业中,80%以上集中在中低端市场,产品性能参数惊人地相似。当一家企业推出”免费打样”服务,立即会有数十家跟进,最终演变为行业标配。这种竞争不仅吞噬企业利润,更形成了一种扭曲的市场预期——客户开始认为打样本就该免费。数据显示,PCB样板业务的平均利润率从2015年的18%暴跌至2022年的3%,部分企业甚至长期亏损运营。更严峻的是,这种竞争模式正在向多层板、HDI板等中高端领域蔓延,威胁整个行业的可持续发展。

“免费打样”背后隐藏着巨大的机会成本。一家中型PCB企业每年处理约5000个打样订单,若按成本价计算,相当于每年放弃600-800万元的直接收入。这些资源本可用于购置先进设备或研发投入。日本旗胜和台湾欣兴等国际大厂的研发投入占比常年保持在4-5%,而中国PCB企业平均不足2%。在5G基站用高频PCB、汽车电子用高可靠性PCB等高端领域,国内企业的市场占有率不足20%。当我们将资源过度配置在免费服务这种低价值环节时,实际上是在透支未来的创新能力。

PCB行业的技术门槛正在急剧升高。现代电子产品对电路板的要求已从单纯的连接功能,发展为需要集成阻抗控制、信号完整性管理、散热设计等多重性能。苹果iPhone的主板采用任意层互连(Any-layer HDI)技术,线宽/线距达到40/40μm;而国内多数企业仍停留在75/75μm水平。在IC载板领域,全球市场几乎被日本揖斐电、韩国三星电机等垄断。这些高端产品的打样成本动辄上万元,绝非”免费”模式可以支撑。当中国企业在低端市场血拼时,国际巨头正通过技术壁垒构建难以逾越的护城河。

价格战的恶性循环导致人才结构持续低端化。PCB行业顶尖人才流向外资企业或转行互联网的现象日益严重。某高校电子材料专业调研显示,毕业生首选PCB企业的比例从2010年的35%降至2022年的12%。行业平均薪资水平仅为半导体行业的60%、新能源行业的70%。缺乏高素质人才又反过来制约技术创新,形成难以破解的负向循环。更值得警惕的是,这种人才流失正在向产业链上游的基材、设备等领域扩散,危及整个电子产业生态。

破局之道在于重构价值创造逻辑。深圳某企业放弃价格战,专注汽车雷达用高频PCB开发,其77GHz产品性能媲美罗杰斯(Rogers)同类产品,利润率高达45%。苏州某厂投入年营收的6%研发IC载板技术,三年内实现国产替代。这些案例证明,只有通过技术创新建立差异化优势,才能跳出”免费陷阱”。政府应引导产业基金支持技术攻关,而非补贴同质化产能;高校需调整专业设置,培养适应高端PCB研发的复合型人才;行业协会则应建立技术路线图,避免重复研发。

PCB虽小,却是电子产品的”骨骼系统”。中国作为全球最大PCB生产国(占全球产值53%),却大而不强。”免费打样”这类营销创新无法带来真正的产业升级。当德国西门子研发下一代嵌入式PCB技术,当日本企业攻克可拉伸电路板难题,我们的企业还在为谁家的打样更快更便宜争论不休。这不是商业智慧的体现,而是创新无能的遮羞布。中国制造业的崛起不能依靠免费模式,而必须依靠那些愿意为技术坐冷板凳的企业家,那些敢于在核心技术领域押注的决策者。PCB行业的困境,实则是中国制造必须跨越的成长之痛。

点击右侧按钮,了解更多激光打标机报价方案。

pcb打样和smt贴片

pcb打样和smt贴片

PCB打样与SMT贴片技术详解

PCB打样技术概述

PCB(Printed Circuit Board)打样是电子产品开发过程中的关键环节,指在批量生产前制作少量电路板样品进行验证的过程。这一阶段对于确保电路设计的正确性、功能性和可靠性至关重要。

PCB打样流程

1. 设计文件准备:使用Altium Designer、Cadence或KiCad等EDA软件完成电路设计,生成Gerber文件、钻孔文件和BOM清单。

2. 材料选择:根据应用需求选择基材(FR-4、高频材料、柔性材料等)、铜箔厚度(通常1oz/35μm)和板厚(0.8mm-2.0mm常见)。

3. 生产工艺:

– 图形转移:通过曝光显影将电路图形转移到覆铜板上

– 蚀刻:去除不需要的铜箔

– 钻孔:机械钻孔或激光钻孔

– 表面处理:沉金、喷锡、OSP等

– 丝印:添加标识和元件位置标记

4. 质量控制:包括电气测试(飞针测试或治具测试)、外观检查和尺寸测量。

PCB打样注意事项

– 设计规则检查(DRC)必须严格执行,避免最小线宽/线距违规

– 高频电路需特别注意阻抗控制和信号完整性

– 考虑散热设计,高热区域需增加散热孔或铜箔面积

– 预留足够的测试点和调试接口

SMT贴片技术详解

SMT(Surface Mount Technology)表面贴装技术是现代电子组装的主流工艺,相比传统通孔技术(THT)具有高密度、高效率和低成本优势。

SMT工艺流程

1. 焊膏印刷:通过钢网将焊膏精准印刷到PCB焊盘上,钢网厚度通常0.1-0.15mm。

2. 元件贴装:高速贴片机(如FUJI、Panasonic、Siemens设备)以每小时数万点的速度精准放置元件,精度可达±0.025mm。

3. 回流焊接:经过预热区、保温区、回流区和冷却区,典型温度曲线峰值约235-245°C(无铅工艺)。

4. 检测环节:

– AOI(Automatic Optical Inspection)自动光学检测

– SPI(Solder Paste Inspection)焊膏检测

– 必要时进行X-ray检测(针对BGA等隐藏焊点)

SMT关键技术要点

1. 元件封装:从0201(0.6×0.3mm)微小元件到大型QFP、BGA封装,需对应不同的贴装和焊接参数。

2. 焊膏选择:根据产品需求选择无铅(SnAgCu合金)或有铅(SnPb合金)焊膏,以及不同颗粒度(3号粉、4号粉常见)。

3. 工艺控制:

– 车间环境:温度23±3°C,湿度40-60%RH

– 静电防护:穿戴防静电手环、工服

– 物料管理:MSD潮湿敏感元件需严格管控

PCB打样与SMT贴片的协同

1. DFM设计:PCB设计阶段就需考虑SMT工艺要求,如元件布局对称性、焊盘尺寸标准化、MARK点设置等。

2. 样板验证:通过打样验证不仅包括电路功能,还应评估SMT组装可行性,避免量产后才发现工艺问题。

3. 快速迭代:现代快板服务可实现24-48小时交付,配合SMT快速贴样,大大缩短产品开发周期。

行业发展趋势

1. 高密度互连:线宽/线距向50μm/50μm发展,盲埋孔技术普及

2. 先进封装:SiP系统级封装、3D封装技术应用增多

3. 智能制造:MES系统整合PCB制造与SMT生产数据,实现全流程追溯

4. 绿色制造:无卤素材料、低能耗工艺成为行业标准

总结

PCB打样与SMT贴片作为电子产品开发的两大核心环节,其质量直接决定产品性能和可靠性。随着电子设备向小型化、高性能方向发展,对这两项技术的要求也越来越高。掌握从设计到制造的完整知识链,才能确保产品快速、高质量地推向市场。

点击右侧按钮,了解更多激光打标机报价方案。

快速pcb打样

快速pcb打样

快速PCB打样:技术、流程与行业应用指南

一、快速PCB打样的核心价值

在电子产品研发周期日益缩短的今天,快速PCB打样已成为硬件创新的关键环节。传统PCB制造通常需要7-15个工作日,而快速服务可将周期压缩至24-72小时,使工程师能够:

– 缩短50%-70%的研发验证时间

– 支持5-8次设计迭代验证

– 降低30%以上的试错成本

典型应用场景包括智能硬件开发、医疗设备原型验证、汽车电子测试等时效性要求高的领域。

二、关键技术指标与工艺选择

1. 加急生产方案对比

– 24小时加急:采用并行工程管理,生产线专属排程

– 48小时标准快件:智能拼板优化+夜间连续生产

– 72小时经济型:预留产能快速响应

2. 材料选择矩阵

| 材料类型 | 适用场景 | 最小线宽 | 热稳定性 |

|||||

| FR-4标准 | 消费电子 | 4mil | 130℃ |

| 高频Rogers | 5G/RF | 3mil | 280℃ |

| 柔性PCB | 可穿戴设备 | 2mil | 160℃ |

3. 特殊工艺处理

– 激光钻孔:可实现0.1mm微孔加工

– 沉金工艺:适合BGA封装(平整度±0.5μm)

– 阻抗控制:±5%公差保证信号完整性

三、行业领先服务商技术参数对比

以国内三大快速打样服务商为例:

1. 厂商A:

– 最大板尺寸:500×600mm

– 最小孔径:0.15mm

– 24小时达成率:92.3%

2. 厂商B:

– 特色服务:3D打印金属化过孔

– 层间对位精度:±25μm

– 支持HDI盲埋孔

3. 厂商C:

– 全自动光学检测(AOI)覆盖率100%

– 阻抗测试报告标配

– 支持刚挠结合板

四、工程优化建议

1. 设计规范优化

– 布线间距建议≥8mil(高速信号≥12mil)

– 避免锐角走线(保持≥45°)

– 测试点直径≥0.8mm

2. 成本控制策略

– 拼板利用率提升至85%可降低20%成本

– 选择0.8mm/1.0mm标准板厚

– 批量订单阶梯报价(5/10/20片分档)

3. 可靠性验证

– 建议进行3次热循环测试(-40℃~125℃)

– 信号完整性预仿真

– 关键网络TDR测试

五、新兴技术融合趋势

1. 人工智能辅助DFM检查:

– 自动识别90%以上设计隐患

– 优化建议响应时间<5分钟 2. 云制造平台: - 实时生产进度追踪 - 全球分布式产能调度 3. 绿色制造: - 无铅化工艺占比提升至95% - 废水回用率≥80% 六、典型应用案例 某无人机飞控模块开发项目: - 采用6层阻抗控制板 - 实现48小时交付(含12小时航空运输) - 经过5次快速迭代后量产 - 最终产品良率提升至99.2% 随着IoT和AIoT设备年增长率保持18%以上,快速PCB打样服务正在向智能化、微型化(0201元件贴装)、高频化(77GHz雷达板)方向发展。选择专业服务商时,建议重点考察其设备更新周期(建议≤3年)、工程团队响应速度(30分钟技术反馈)及客户案例匹配度。通过建立长期合作关系,可进一步获得专属产能保障和年度价格协议等增值服务。

点击右侧按钮,了解更多激光打标机报价方案。

免责声明

本文内容通过AI工具智能整合而成,仅供参考,博特激光不对内容的真实、准确或完整作任何形式的承诺。如有任何问题或意见,您可以通过联系1224598712@qq.com进行反馈,博特激光科技收到您的反馈后将及时答复和处理。