PCB聚酰亚胺烟尘残留:二次沉积对焊盘贴装的致命影响及解决方案

来源:博特精密发布时间:2025-11-22 03:20:00

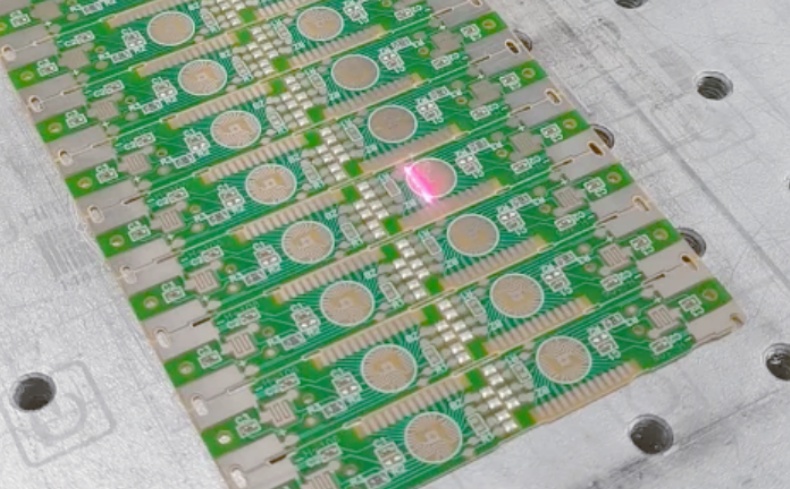

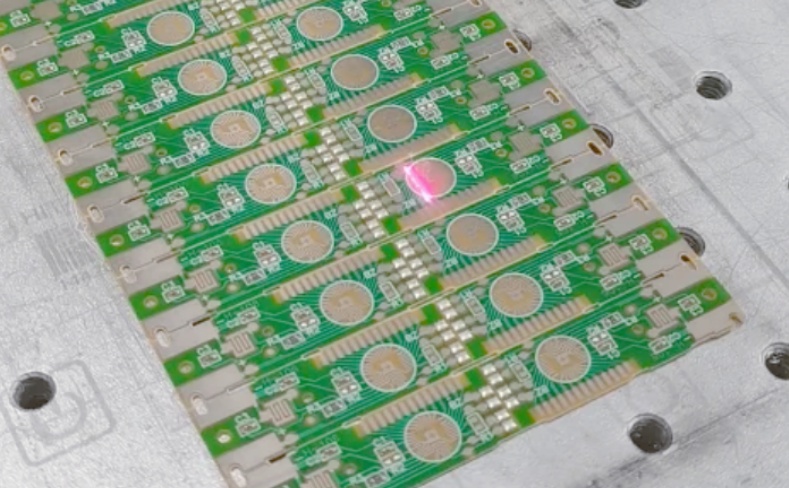

摘要:在高端印制电路板(PCB)的制造中,聚酰亚胺(PI)材料因其优异的耐热性、尺寸稳定性和电气性能而被广泛应用于柔性电路板(FPC)和刚挠结合板。然而,在激光钻孔和机械钻孔过程中产生的聚酰亚胺烟尘,若清洁不彻底,会发生“二次沉积”,严重污染焊盘表面,导致后续的表面贴装(SMT)出现润湿不良、虚焊、立碑等一系列致命缺陷。

本文将深入探讨聚酰亚胺烟尘的形成机理、二次沉积过程,通过数据量化其影响,并提出系统性的预防与改善策略。

一、问题背景:从钻孔到贴装的隐形杀手

聚酰亚胺是一种高性能聚合物,其在高温碳化过程中会产生大量微米及亚微米级的有机物烟尘。在PCB钻孔(特别是激光钻孔,因其高温特性,烟尘问题更为突出)工序中,这些烟尘会附着在孔壁和板面。

传统的清洁工艺(如高压水洗、化学清洗)旨在去除这些一次污染物。但若工艺参数不当或设备效能下降,部分极细微的烟尘颗粒无法被彻底清除,而是残留于清洗液中或板件难以触及的角落。在后续的烘干、储存或运输过程中,随着水分蒸发和气流变化,这些残留烟尘会再次飘散并沉降到PCB表面,尤其是暴露的焊盘上。这一过程被称为“二次沉积”。

二次沉积的烟尘污染是隐性的,在未进行贴装前,肉眼或常规光学检测往往难以发现,但其对焊盘的可焊性构成了严重威胁。

二、二次沉积烟尘影响焊盘贴装的机理

焊盘的良好可焊性依赖于其洁净的金属表面(如化金/ENIG,化银,OSP等)与熔融焊料之间形成牢固的金属间化合物(IMC)。聚酰亚胺烟尘的二次沉积从物理和化学两个层面破坏了这一过程:

1.物理阻隔作用:烟尘颗粒在焊盘表面形成一层极薄的绝缘层,像一道物理屏障,阻隔了焊料与焊盘铜层的直接接触。熔融焊料无法有效润湿被污染的焊盘表面。

2.化学污染作用:聚酰亚胺烟尘的主要成分是碳化的高分子有机物,其表面能极低,并且可能含有极性官能团。它们会与助焊剂发生不可预知的副反应,消耗助焊剂的活性,降低其去除氧化层和促进润湿的能力。

3.增加表面粗糙度:均匀分布的微粒导致焊盘表面微观不平整,影响焊料铺展的均匀性。

导致的典型SMT缺陷包括:

润湿不良:焊料呈球状,无法铺展。

虚焊/冷焊:连接点电阻大,机械强度低。

立碑现象:元件一端被拉起,因两端润湿力不平衡所致。

焊点空洞:污染物在高温下气化,形成空洞。

三、数据量化分析:烟尘残留与焊接良率的关系

为了量化二次沉积烟尘的影响,我们进行了一项模拟实验。通过在洁净的化金焊盘上人为涂覆不同浓度的模拟聚酰亚胺烟尘溶液,然后进行标准的SMT回流焊过程,并统计焊接良率。

表1:聚酰亚胺烟尘残留浓度与SMT焊接良率关系表

| 烟尘残留浓度(μg/cm²) | 焊盘外观(预焊接) | 润湿角(°) | 焊接良率(%) | 主要观察到的缺陷 |

|---|---|---|---|---|

| 0 (对照组) | 洁净,光亮 | 15-25 | 99.8 | 无 |

| 0.5 | 轻微失光,肉眼难辨 | 30-45 | 98.5 | 偶发微小空洞 |

| 1.0 | 可见轻微模糊/雾化 | 50-70 | 92.0 | 润湿不良,空洞增多 |

| 2.0 | 明显雾状,颜色发暗 | 80-110 | 75.5 | 大量虚焊、立碑 |

| 5.0 | 严重污染,可见颗粒 | >120 | 35.0 | 几乎完全不润湿,球状焊点 |

数据分析:

从表中可以清晰看出,随着烟尘残留浓度的增加,焊料的润湿角显著增大,表明可焊性急剧下降。

当残留浓度低至0.5μg/cm2时,对良率的影响已开始显现。当浓度达到1.0μg/cm2时,焊接良率已降至92%,这在电子制造业中是不可接受的。

浓度超过2.0μg/cm2后,生产过程几乎失控。这表明对二次沉积烟尘的管控必须达到极低的水平。

四、系统性解决方案与预防策略

解决二次沉积问题需要一个贯穿前、中、后的全流程控制理念。

1.源头控制:优化钻孔工艺

激光参数优化:采用短脉冲、高频率的激光,减少热影响区,从源头上降低烟尘的产生量和粘附性。

辅助气体:在激光钻孔时使用适当的辅助气体(如压缩空气、氮气),及时吹走产生的烟尘。

2.过程拦截:强化清洁效能

多阶段清洗:采用“化学清洗+高压水洗+超声波清洗+DI水漂洗”的组合工艺。高压水洗负责冲刷大颗粒,超声波清洗能有效去除微孔和缝隙中的细微颗粒。

清洗液管理与过滤:定期更换和监测清洗液,并安装高精度的过滤系统(如1μm甚至0.5μm的过滤器),防止清洗液中的污染物循环沉积。

等离子清洗:作为后道工序,等离子体清洗能有效轰击和分解有机污染物,彻底清洁焊盘表面,是解决二次沉积问题的终极利器。

3.末端监测:建立严格的检验标准

水滴角测试:定期对关键焊盘进行水滴角测试,通过测量接触角来间接评估表面清洁度和可焊性。接触角增大是污染的一个敏感指标。

离子污染测试:使用OmegaMeter等设备测量板面的离子残留,虽然主要针对极性污染物,但可作为整体清洁度的参考。

放大镜/显微镜检查:对焊盘进行高倍率检查,观察是否有雾状或颗粒状残留。

表2:针对二次沉积烟尘的改善措施效果对比

|改善措施|实施成本|效果|适用阶段|

|:|:|:|:|

|优化激光钻孔参数|低|中等,减少源头产生|前道|

|加强高压水洗压力与流量|中|中等,去除一次污染物有效|中道|

|引入/优化超声波清洗|中至高|高,对微颗粒去除效果好|中道|

|加装高精度水过滤系统|中|高,防止污染物循环|中道|

|引入等离子清洗工序|高|极高,几乎可根除问题|后道|

五、结论

聚酰亚胺烟尘的二次沉积是一个典型的“小问题引发大灾难”的案例。其隐蔽性强,但对最终产品的焊接可靠性和良率影响巨大。制造商必须认识到,仅依靠传统的清洗方法已不足以应对高端产品的质量要求。通过“源头减量、过程拦截、末端净化”的系统性工程思维,结合对关键工艺参数的精细控制和严格的监控标准,才能有效遏制二次沉积的发生,确保焊盘的完美可焊性,最终保障电子产品的长期可靠性。

六、常见问题解答(FAQ)

Q1:如何快速判断我的PCB是否存在聚酰亚胺烟尘二次沉积问题?

A1:最快速直观的方法是进行“水滴角测试”。取一小滴去离子水滴滴在待测焊盘上,若水滴迅速铺开,形成很小的接触角(如<30°),说明表面洁净。若水滴呈球状,接触角很大(如>60°),则极有可能存在有机污染,包括烟尘残留。此外,在SMT试产时,观察是否有集中性的润湿不良或立碑缺陷,也是重要的判断依据。

Q2:除了聚酰亚胺,其他PCB基材(如FR-4)会有类似问题吗?

A2:会,但程度不同。FR-4(环氧树脂+玻璃纤维)在钻孔时也会产生树脂烟尘,但其成分和粘性与PI不同,通常更容易被清洗掉。然而,如果清洗工艺不当,FR-4的树脂烟尘同样会发生二次沉积并影响焊接。只是PI因其材料的特殊性,问题更为普遍和严重。

Q3:我们已经有了超声波清洗,为什么问题依然存在?

A3:可能的原因有几个:

清洗液污染:超声波清洗槽内的液体如果没有持续过滤和更换,会变成“污染汤”,使工件在清洗中被二次污染。

参数不当:超声波的功率、频率、时间需要优化。功率太小或时间太短,清洁力不足。

工艺顺序错误:超声波清洗后必须有足够洁净的漂洗和高效的干燥步骤,否则漂洗水中的污染物会再次沉积。

设备死角:清洗篮或夹具可能遮挡了部分区域,导致清洁不彻底。

Q4:等离子清洗是必须的吗?它的主要优势是什么?

A4:对于要求高可靠性的产品(如汽车电子、航空航天、医疗设备),等离子清洗几乎是必须的。其主要优势在于:

超洁净:能彻底去除分子级的有机物污染。

均匀性:能处理复杂结构,包括微孔和缝隙,无死角。

改性作用:在清洁的同时,能轻微活化聚合物表面,增加其表面能,反而提升后续的绑定或涂覆效果。

环保:通常使用空气或氧气作为工艺气体,不产生化学废液。

Q5:如果板子已经被污染且即将上线,有什么紧急补救措施?

A5:对于已污染且无法返工的板子,可以尝试以下紧急措施,但效果和风险需要评估:

1.物理擦拭:使用无尘布蘸取高纯度溶剂(如乙醇、异丙醇)轻轻擦拭焊盘。此法效率低,可能引入纤维或刮伤表面,只适用于小批量。

2.在线等离子处理:寻找可提供紧急服务的等离子清洗加工商,对整批板子进行快速处理。这是最有效且可靠的紧急方案。

3.调整SMT工艺:与SMT工程师协商,临时改用活性更强的助焊剂,或适当提高回流焊的预热区温度和时长,以增强助焊剂的清洗能力。但这有局限性,对严重污染无效,且可能带来焊珠等其他问题。根本之道仍是追溯和解决前道PCB制造中的清洁问题。

推荐新闻

-

CCD视觉定位加持!博特精密光纤激光打标机助力电子制造业效率翻倍

CCD视觉定位!博特精密光纤激光打标机助力电子制造业在电子制造业迈向高精度、自动化、柔性化生...

2026-01-10 -

小型激光切割机行业应用案例

小型激光切割机作为一种高效、精密的加工工具,近年来在多个行业中得到了广泛应用。它利用高能量...

2025-10-06 -

指纹芯片硅晶圆热损伤:热影响区HAZ降低芯片电性能

在智能设备日益普及的今天,指纹识别芯片作为核心的生物识别组件,广泛应用于手机、门禁、金融支...

2025-09-16 -

电子连接器行业CCD视觉打标精度提升方案

一根Pin针弯曲0.015mm,肉眼难辨,传统2D视觉系统也难以察觉,却导致整批连接器焊接不良,最终赔...

2025-09-23 -

火眼金睛:全面识别劣质激光切割机方法

激光切割机作为现代制造业的核心设备之一,其质量直接关系到生产效率、加工精度和长期使用成本。...

2025-10-06 -

碳化硅切割速度低下:传统机械锯切效率<1mm/s

碳化硅(SiC)因其高硬度、高导热性、耐高温和优异的化学稳定性,被广泛应用于功率半导体、LED衬...

2025-06-09 -

替代传统治具的视觉定位打标方案:高精度与灵活性的革新

在现代制造业中,打标工艺广泛应用于产品标识、追溯和质量管理。传统打标方案通常依赖机械治具(...

2024-09-27 -

小型激光切割机技术白皮书

本白皮书旨在阐述小型激光切割机的核心技术、设备构成、应用领域及未来发展趋势。随着数字化制造...

2025-10-06