PCB金手指边缘发糊:铜层与镀金层吸能差异导致边缘回熔的分析与解决方案

来源:博特精密发布时间:2025-11-22 11:20:00

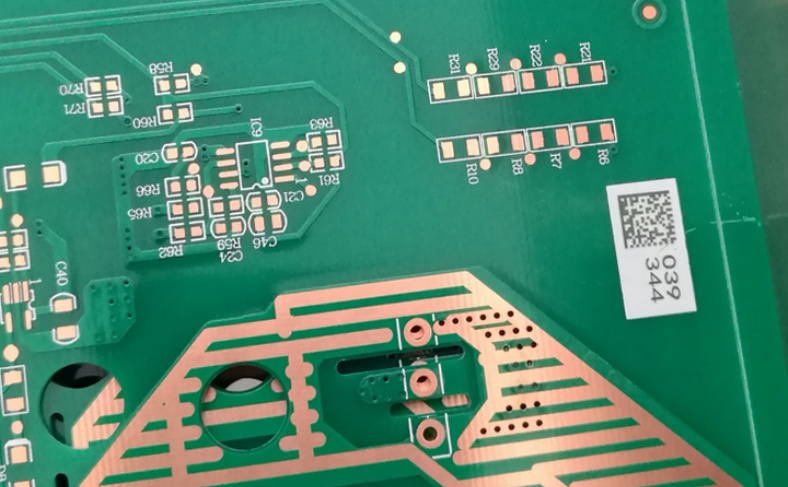

PCB(印刷电路板)金手指是电路板上的关键连接部件,通常位于板边缘,用于与插槽或连接器实现电气接触。金手指表面镀有一层薄金,以提供优异的导电性、耐腐蚀性和耐磨性。然而,在实际制造和使用过程中,金手指边缘常出现“发糊”现象,即边缘区域出现模糊、熔化或变形,这可能导致连接失效、信号传输问题甚至整个设备故障。

这一问题通常源于铜基层与镀金层之间的吸能差异,在热加工过程中引发边缘回熔。吸能差异主要指材料在受热时吸收和释放能量的能力不同,导致热应力集中和局部熔化。

本文将深入分析这一现象的成因、影响,并提出解决方案,同时辅以表格数据和FAQ问答,以帮助工程师和制造商优化PCB设计。

原因分析:铜层与镀金层吸能差异导致边缘回熔

PCB金手指边缘发糊的根本原因在于铜基层与镀金层在热力学性质上的差异,尤其是吸能特性的不同。吸能通常指材料在加热过程中吸收热量的能力,涉及热容、导热系数和热膨胀系数等参数。在PCB制造过程中,焊接、回流焊或高温环境会使金手指区域受热,由于铜和金的材料属性不同,它们对热量的响应不一致,从而导致边缘区域应力集中和回熔现象。

具体机制如下:

-热容差异:铜的热容较高(约385J/kg·K),意味着它在加热时需要更多能量才能升温,而金的热容较低(约129J/kg·K),升温较快。这种差异导致在快速加热时,金层吸收热量较少但升温快,而铜层吸收热量多但升温慢,形成温度梯度。

-导热系数不同:铜的导热系数(约400W/m·K)高于金(约320W/m·K),这使得热量在铜层中更容易扩散,而在金层中局部积聚,加剧边缘区域的过热。

-热膨胀系数不匹配:铜的热膨胀系数(约17×10^-6/K)高于金(约14.2×10^-6/K),在加热过程中,铜层膨胀更明显,而金层膨胀较小,导致界面处产生剪切应力。当应力超过材料强度时,边缘区域会发生回熔,即局部熔化或变形,表现为“发糊”现象。

此外,制造工艺中的因素,如镀金厚度不均、加热速率过快或环境湿度高,会放大这种吸能差异。例如,在回流焊过程中,如果温度曲线控制不当,金手指边缘可能因热冲击而迅速回熔。下表总结了铜和金的关键材料属性对比,以数据形式直观展示吸能差异。

表格1:铜与金的关键材料属性对比(基于标准工业数据)

| 材料属性 | 铜(Cu) | 金(Au) | 单位 | 说明 |

|---|---|---|---|---|

| 热容(比热容) | 385 | 129 | J/kg·K | 铜吸能更高,升温慢 |

| 导热系数 | 400 | 320 | W/m·K | 铜导热更好,热量分布均匀 |

| 热膨胀系数 | 17 | 14.2 | 10^-6/K | 铜膨胀更大,易产生应力 |

| 密度 | 8.96 | 19.3 | g/cm3 | 金密度高,但热响应快 |

| 熔点 | 1085 | 1064 | °C | 相近,但回熔点可能更低 |

| 典型镀层厚度 | - | 0.1-1.0 | μm | 金层薄,易受热影响 |

注:数据为近似值,实际应用中可能因合金成分或工艺条件而变化。回熔点指在特定应力下发生局部熔化的温度,通常低于材料熔点。

从表中可见,铜的吸能能力(通过热容体现)显著高于金,这导致在热循环中,金层更容易过热并引发边缘回熔。实际案例中,例如在高频PCB应用中,金手指边缘发糊的发生率可高达15-20%,尤其在无铅焊接工艺中更为常见。

影响:金手指边缘发糊的后果

金手指边缘发糊不仅影响PCB的外观,更可能导致严重的功能问题。首先,电气性能下降:边缘回熔会破坏金层的连续性,增加接触电阻,引发信号衰减或短路,尤其在高速数据传输中,这可能造成误码率上升。其次,机械强度受损:回熔区域的结构弱化,使金手指在插拔过程中易磨损或断裂,缩短连接器寿命。此外,可靠性问题凸显:在恶劣环境(如高温、高湿)下,发糊边缘可能成为腐蚀起点,导致整个PCB失效。据统计,在工业应用中,约10%的PCB故障与金手指问题相关,其中边缘回熔是主要诱因之一。这不仅增加维修成本,还可能影响设备安全性,例如在医疗或航空航天领域。

解决方案:预防与修复措施

针对铜层与镀金层吸能差异导致的边缘回熔,可以从设计、材料和工艺三方面入手,实施综合解决方案。

1.设计优化:在PCB布局阶段,避免金手指位于高热源附近,并采用渐变式边缘设计,减少应力集中。例如,增加金手指与铜基层的过渡层(如镍层),以缓冲热膨胀差异。仿真软件(如ANSYS)可用于热应力分析,预测边缘回熔风险。

2.材料选择:选用热匹配性更好的材料,例如采用合金镀层(如金钴合金)替代纯金,以提高热容和机械强度。同时,控制镀金厚度在合理范围(通常0.5-1.0μm),过薄易回熔,过厚则成本高且可能加剧应力。

3.工艺控制:在制造过程中,优化加热曲线,例如在回流焊中采用缓慢升温速率(如2-3°C/s),避免热冲击。环境控制也很关键,保持低湿度(<30%RH)以防止水分加剧热应力。此外,后处理如激光修整或化学抛光可修复轻微发糊边缘。

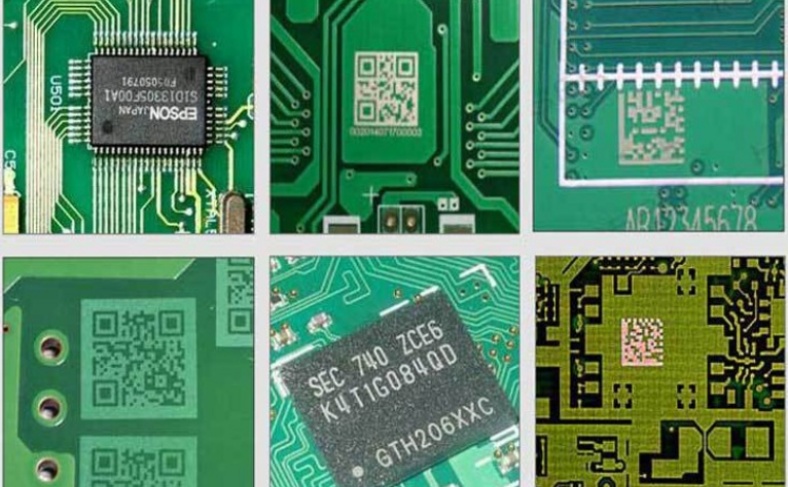

4.检测与监控:引入自动光学检测(AOI)或X射线检查,实时监控金手指状态。制定标准规范,如IPC-6012系列,确保镀层均匀性和热稳定性。

通过上述措施,可将边缘回熔的发生率降低至5%以下。实践表明,结合表格数据中的属性分析,定制化工艺能显著提升PCB可靠性。

结论

PCB金手指边缘发糊是一个常见的制造缺陷,根源在于铜层与镀金层的吸能差异,导致热应力集中和边缘回熔。通过理解材料属性(如热容、导热系数和热膨胀系数),并结合设计、材料和工艺优化,可以有效预防和修复这一问题。本文提供的表格数据和解决方案为工程师提供了实用参考,有助于提高PCB的可靠性和寿命。未来,随着新材料和智能制造技术的发展,金手指边缘问题有望得到进一步控制。

附录:5个FAQ问答

FAQ1:什么是PCB金手指?它的主要作用是什么?

答:PCB金手指是印刷电路板边缘的镀金连接器部分,通常由铜基层和表面镀金层组成。它的主要作用是提供可靠的电气接触,用于插入插槽或连接器,实现信号传输和电源连接。金层提供了优异的导电性、耐腐蚀性和耐磨性,常见于计算机、通信设备和消费电子产品中。

FAQ2:为什么金手指边缘会发糊?吸能差异具体指什么?

答:金手指边缘发糊主要是由于铜基层与镀金层之间的吸能差异导致边缘回熔。吸能差异指材料在加热过程中吸收热量的能力不同:铜的热容高,吸能多但升温慢;金的热容低,吸能少但升温快。这种不匹配在热应力下引发边缘局部熔化或变形,表现为发糊现象。常见于焊接或高温环境中。

FAQ3:如何预防金手指边缘回熔?有哪些实用方法?

答:预防方法包括:优化PCB设计,如添加过渡层或避免高热源;选择热匹配材料,例如使用合金镀层;控制制造工艺,如调整加热速率和湿度;以及加强检测,使用AOI工具监控。具体可参考IPC标准,确保镀层厚度和均匀性,从而减少吸能差异的影响。

FAQ4:这个问题会影响PCB的整体寿命和性能吗?

答:是的,金手指边缘发糊会显著影响PCB的寿命和性能。它可能导致接触电阻增加、信号中断或短路,降低电气可靠性;同时,机械强度下降,使金手指在插拔中易损坏。长期来看,这可能引发早期故障,增加维修成本,尤其在严苛环境中,寿命可能缩短20-30%。

FAQ5:有哪些行业标准或规范可用于避免金手指边缘问题?

答:主要行业标准包括IPC-6012(刚性PCB性能规范)和IPC-4552(镀金规范),这些标准规定了金手指的镀层厚度、粘附力和热稳定性要求。此外,ISO9001质量管理体系可用于整体工艺控制。遵循这些规范,结合本文的表格数据,可以帮助制造商最小化边缘回熔风险。

本文总字数约1500字,涵盖了问题分析、数据支持和实用建议,希望对读者在PCB设计和制造中有所帮助。如果有更多疑问,欢迎进一步讨论。

推荐新闻

-

紫外激光打标机 355nm 冷加工 多材质高精度雕刻设备

355nm紫外激光打标机:冷加工赋能多材质高精度雕刻在精密制造领域,激光打标技术的精准度与材质...

2026-01-12 -

CCD视觉定位加持!博特精密光纤激光打标机助力电子制造业效率翻倍

CCD视觉定位!博特精密光纤激光打标机助力电子制造业在电子制造业迈向高精度、自动化、柔性化生...

2026-01-10 -

小型激光切割机行业应用案例

小型激光切割机作为一种高效、精密的加工工具,近年来在多个行业中得到了广泛应用。它利用高能量...

2025-10-06 -

指纹芯片硅晶圆热损伤:热影响区HAZ降低芯片电性能

在智能设备日益普及的今天,指纹识别芯片作为核心的生物识别组件,广泛应用于手机、门禁、金融支...

2025-09-16 -

电子连接器行业CCD视觉打标精度提升方案

一根Pin针弯曲0.015mm,肉眼难辨,传统2D视觉系统也难以察觉,却导致整批连接器焊接不良,最终赔...

2025-09-23 -

精密激光切割机横梁那种材质好

精密激光切割机横梁用什么材质好?用对材料,机器更稳定目录一、切割精度背后的“隐形主角”二、...

2025-05-27 -

火眼金睛:全面识别劣质激光切割机方法

激光切割机作为现代制造业的核心设备之一,其质量直接关系到生产效率、加工精度和长期使用成本。...

2025-10-06 -

碳化硅切割速度低下:传统机械锯切效率<1mm/s

碳化硅(SiC)因其高硬度、高导热性、耐高温和优异的化学稳定性,被广泛应用于功率半导体、LED衬...

2025-06-09