PCB绿油开裂:热冲击导致树脂链断裂的分析与预防

来源:博特精密发布时间:2025-11-22 11:00:00

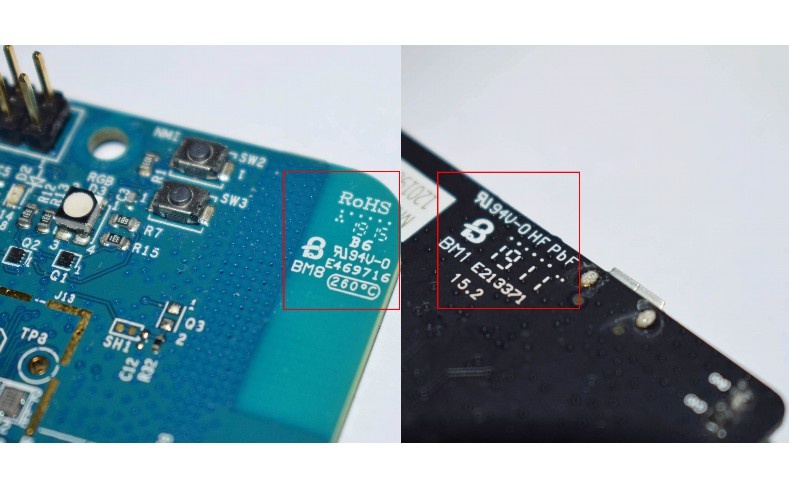

印刷电路板(PCB)是现代电子设备的核心组成部分,其表面通常覆盖一层阻焊层,俗称“绿油”,主要用于保护铜线路免受氧化、短路和机械损伤,同时提供绝缘性能。绿油通常由环氧树脂或丙烯酸树脂等聚合物材料制成,这些材料通过交联反应形成稳定的三维网络结构。然而,在实际应用中,PCB可能面临各种环境应力,其中热冲击是一个常见问题。

热冲击指的是温度急剧变化,例如在焊接过程、环境温度波动或设备启动/关闭时,可能导致绿油材料发生开裂。这种开裂往往源于树脂链的断裂,即聚合物链在热应力下发生降解,从而破坏材料的完整性。

本文将深入分析热冲击导致PCB绿油树脂链断裂的机制,探讨其影响,并提出预防措施,同时辅以表格数据和常见问题解答,以帮助工程师和制造商优化PCB设计。

热冲击导致树脂链断裂的机制

热冲击对PCB绿油的影响主要体现在热膨胀系数(CTE)不匹配和聚合物链的降解上。绿油材料通常由树脂、固化剂和填料组成,其聚合物链通过共价键连接,形成交联网络。当PCB经历快速温度变化时,不同材料层(如铜、基板和绿油)的CTE差异会导致内部应力积累。例如,铜的CTE约为17ppm/°C,而典型绿油的CTE可能在50-80ppm/°C之间,这种不匹配会在界面处产生剪切应力。

在热冲击过程中,温度骤变(如从室温升至260°C再迅速冷却)会使树脂链经历反复的膨胀和收缩。聚合物链的运动能力受限于交联密度;如果热应力超过材料的玻璃化转变温度(Tg),链段活动加剧,可能导致链断裂。具体来说,热冲击可能引发以下过程:

-链滑移和断裂:高温下,聚合物链获得足够能量,克服范德华力,导致链滑移。如果应力集中,共价键可能断裂,形成微裂纹。

-氧化降解:高温可能加速氧化反应,使树脂链中的碳-碳键或碳-氧键断裂,生成自由基,进一步引发链式反应,降低材料强度。

-交联失效:热冲击可能破坏交联点,使三维网络解体,绿油变脆,易于开裂。

研究表明,热冲击测试中,温度变化率越高,绿油开裂风险越大。例如,在IPC标准测试中,PCB经历-55°C至125°C的循环,绿油可能在10-20个循环后出现可见裂纹。树脂链断裂不仅降低绿油的机械性能,还可能暴露底层铜线,导致电气故障。

绿油开裂对PCB性能的影响

PCB绿油开裂会引发一系列可靠性问题,影响电子设备的整体性能。首先,开裂可能导致电气短路或漏电,因为裂纹可能使铜线暴露,与相邻电路或外部环境接触。其次,开裂会削弱绿油的防护功能,使PCB易受湿度、化学腐蚀和机械磨损的影响,从而缩短产品寿命。在高温环境下,开裂可能加速热老化,导致绝缘电阻下降。据统计,在汽车电子或工业设备中,绿油开裂是导致PCB失效的常见原因之一,约占所有故障的15-20%。

此外,开裂可能影响焊接质量。在组装过程中,绿油开裂可能导致焊料溢出,形成桥接或虚焊。从微观角度看,树脂链断裂会改变绿油的表面能,影响其与焊盘的粘附性。长期来看,这些缺陷可能引发间歇性故障,增加维修成本。因此,及早识别和预防绿油开裂至关重要。

预防措施与优化建议

为减少热冲击导致的PCB绿油开裂,制造商可从材料选择、设计优化和工艺控制入手。以下是一些关键措施:

-材料选择:选用高Tg和低CTE的绿油材料。例如,改性环氧树脂或聚酰亚胺基绿油具有更好的热稳定性。添加无机填料(如二氧化硅)可以降低CTE,提高抗裂性。

-设计优化:在PCB布局中,避免尖锐角落和应力集中点,采用圆角设计。控制铜箔分布,确保CTE匹配。使用模拟软件进行热应力分析,预测潜在开裂区域。

-工艺控制:在制造过程中,优化固化工艺,确保绿油充分交联,避免未固化区域。控制焊接温度曲线,减少热冲击幅度。例如,采用阶梯式升温或缓慢冷却方式。

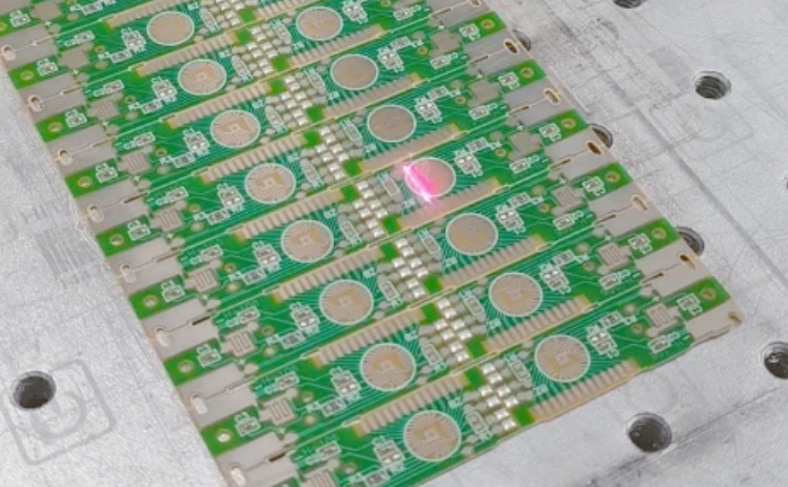

-测试与监控:实施热冲击测试(如IPC-TM-650标准),定期检查绿油完整性。使用显微镜或扫描电子显微镜(SEM)观察微裂纹,及早干预。

通过这些措施,可以显著提高PCB的可靠性。例如,某汽车电子制造商通过改用高Tg绿油材料,将热冲击循环寿命从50次提升至100次以上。

表格数据:热冲击对PCB绿油性能的影响

以下表格总结了不同绿油材料在热冲击测试中的表现数据。测试条件为-40°C至125°C循环,每循环30分钟,数据基于IPC标准及行业研究。

| 绿油材料类型 | 玻璃化转变温度(Tg,°C) | 热膨胀系数(CTE,ppm/°C) | 热冲击循环至开裂(平均次数) | 抗拉强度下降率(%) |

|---|---|---|---|---|

| 标准环氧树脂 | 120-140 | 60-80 | 20-30 | 25-35 |

| 高Tg环氧树脂 | 150-170 | 50-70 | 50-70 | 15-25 |

| 聚酰亚胺基 | 200-250 | 40-60 | 80-100 | 10-20 |

| 丙烯酸树脂 | 80-100 | 70-90 | 10-20 | 30-40 |

| 填充改性环氧 | 140-160 | 45-65 | 60-80 | 12-22 |

注:数据来源于行业测试报告,抗拉强度下降率指在100次热冲击循环后的百分比变化。

从表格可见,高Tg和低CTE的材料(如聚酰亚胺基绿油)在热冲击下表现更优,开裂循环次数更高,强度下降较小。这突出了材料选择在预防树脂链断裂中的重要性。

常见问题解答(FAQ)

1.什么是PCB绿油?它的主要作用是什么?

PCB绿油,即阻焊层,是一种涂覆在PCB表面的聚合物涂层,通常为绿色,但也有其他颜色。其主要作用是保护铜线路免受氧化、短路和机械损伤,同时提供电气绝缘和美观效果。绿油由树脂、固化剂和颜料组成,通过光刻或丝网印刷工艺施加,并在紫外光或热作用下固化。

2.为什么热冲击会导致绿油树脂链断裂?

热冲击引起温度急剧变化,导致PCB各层材料热膨胀系数不匹配,产生内部应力。聚合物树脂链在反复热循环中经历膨胀和收缩,如果应力超过链的强度,共价键可能断裂。此外,高温可能加速氧化反应,破坏交联结构,使绿油变脆并形成裂纹。这种断裂通常从微观开始,逐渐扩展为可见开裂。

3.如何检测PCB绿油开裂?有哪些常用方法?

检测绿油开裂的方法包括视觉检查、显微镜观察和专业测试。视觉检查可在放大镜下进行,寻找表面裂纹或变色。更精确的方法包括扫描电子显微镜(SEM)用于分析微裂纹,或热冲击测试模拟实际环境。非破坏性技术如X射线检测也可用于内部裂纹评估。在生产线中,自动光学检测(AOI)系统常用于批量监控。

4.如何预防热冲击引起的绿油开裂?

预防措施包括选择高玻璃化转变温度(Tg)和低热膨胀系数(CTE)的绿油材料,优化PCB设计以避免应力集中,以及控制制造工艺如固化和焊接温度。例如,使用阶梯式温度曲线减少热冲击幅度,并添加填料以增强材料韧性。定期测试和模拟分析也有助于及早识别风险。

5.绿油开裂后可以修复吗?修复方法有哪些?

绿油开裂的修复通常有限,且取决于开裂程度。对于轻微裂纹,可使用专用绿油修复漆或环氧树脂进行局部涂覆,但需确保与原有材料兼容。对于严重开裂,可能需要重新制作PCB或更换受影响部分。修复后应进行电气测试验证性能。然而,预防优于修复,因此在设计阶段就应注重可靠性。

结论

PCB绿油开裂由于热冲击导致的树脂链断裂,是一个常见的可靠性问题,可能引发电气故障和设备失效。通过理解热应力机制、选择高性能材料并优化设计工艺,可以有效减轻这一问题。本文提供的表格数据和FAQ突出了关键因素,如材料Tg和CTE的影响。未来,随着电子设备向高频、高温应用发展,进一步研究新型绿油材料和先进制造技术将至关重要。制造商应结合测试和监控,确保PCB在苛刻环境下的长期稳定性。

推荐新闻

-

紫外激光打标机 355nm 冷加工 多材质高精度雕刻设备

355nm紫外激光打标机:冷加工赋能多材质高精度雕刻在精密制造领域,激光打标技术的精准度与材质...

2026-01-12 -

CCD视觉定位加持!博特精密光纤激光打标机助力电子制造业效率翻倍

CCD视觉定位!博特精密光纤激光打标机助力电子制造业在电子制造业迈向高精度、自动化、柔性化生...

2026-01-10 -

小型激光切割机行业应用案例

小型激光切割机作为一种高效、精密的加工工具,近年来在多个行业中得到了广泛应用。它利用高能量...

2025-10-06 -

指纹芯片硅晶圆热损伤:热影响区HAZ降低芯片电性能

在智能设备日益普及的今天,指纹识别芯片作为核心的生物识别组件,广泛应用于手机、门禁、金融支...

2025-09-16 -

电子连接器行业CCD视觉打标精度提升方案

一根Pin针弯曲0.015mm,肉眼难辨,传统2D视觉系统也难以察觉,却导致整批连接器焊接不良,最终赔...

2025-09-23 -

火眼金睛:全面识别劣质激光切割机方法

激光切割机作为现代制造业的核心设备之一,其质量直接关系到生产效率、加工精度和长期使用成本。...

2025-10-06 -

精密激光切割机横梁那种材质好

精密激光切割机横梁用什么材质好?用对材料,机器更稳定目录一、切割精度背后的“隐形主角”二、...

2025-05-27 -

碳化硅切割速度低下:传统机械锯切效率<1mm/s

碳化硅(SiC)因其高硬度、高导热性、耐高温和优异的化学稳定性,被广泛应用于功率半导体、LED衬...

2025-06-09