小幅面激光切割机与等离子微切割技术深度对比

来源:博特精密发布时间:2025-11-12 10:12:00

在当今的金属加工领域,追求更高精度、更高效率的“微加工”已成为重要趋势。对于需要在较小尺寸板材(通常指1.5mx3m以内)上进行精细切割的用户而言,小幅面激光切割机和等离子微切割技术是两种主流选择。它们各有千秋,适用于不同的场景和需求。本文将深入对比这两种技术,帮助您做出最合适的选择。

一、技术原理与核心差异

1.小幅面激光切割机

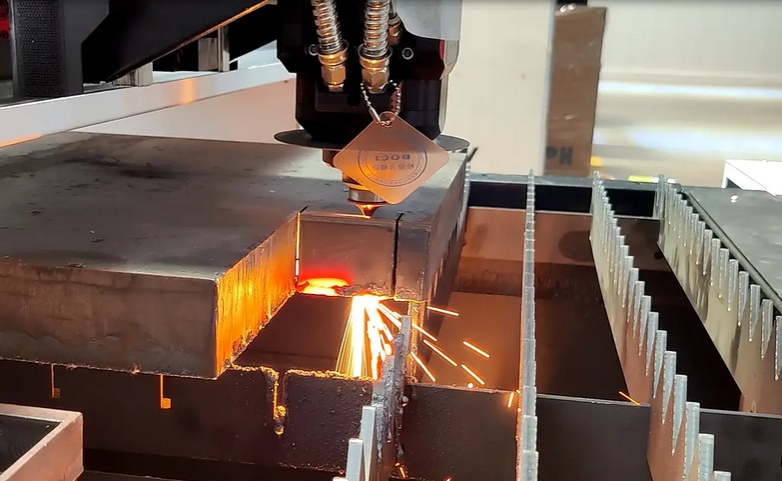

原理:利用经光学系统聚焦后的高能量密度激光束作为“热源”,对材料局部进行照射,使其迅速达到熔化或汽化温度,同时借助高速气流(如氧气、氮气)吹走熔融物质,从而实现切割。

核心特点:非接触式加工,能量高度集中,光斑极小(可达0.01mm级)。

2.等离子微切割技术

原理:通过压缩电弧,使气体(如空气、氧气、氩氢混合气)电离成高温、高速的等离子弧,利用等离子弧的热量将材料熔化,并借助高速等离子流将熔融金属吹走。

核心特点:本质上也是一种电弧加工,属于接触式(弧根接触工件)加工,等离子弧的能量密度和集中度低于激光。

根本差异:激光切割是“光”与材料的相互作用,而等离子切割是“高温等离子电弧”与材料的相互作用。这一根本区别导致了它们在精度、热影响区、适用材料等方面的巨大差异。

二、全方位性能对比

| 对比维度 | 小幅面激光切割机 | 等离子微切割技术 |

|---|---|---|

| 切割精度 | 极高。光斑细微,定位精准,轮廓跟随性好,可轻松实现复杂图案和微孔(Φ0.2mm以上)的精细切割。公差通常可达±0.05mm以内。 | 中等。等离子弧较发散,切口较宽(“割缝”大),难以实现极高的精度。公差通常在±0.5mm左右,精细型设备可达±0.2mm。 |

| 切口质量 | 极佳。切口光滑、无挂渣或极少挂渣,断面垂直度好,可直接作为最终成品使用,通常无需二次加工。 | 一般。切口存在一定斜度(上大下小),断面相对粗糙,可能有挂渣,通常需要打磨、清理等后续工序。 |

| 热影响区 | 非常小。能量高度集中,对材料周边区域的热输入小,材料变形极小,特别适合对热敏感材料的精细加工。 | 较大。高温等离子弧能量分散,热输入大,热影响区宽,可能导致板材变形、硬化。 |

| 加工材料范围 | 广泛。可加工金属(碳钢、不锈钢、铝合金、铜合金等)及非金属材料(亚克力、木材、布料、塑料等),但对高反射性材料(如紫铜、金、银)存在困难与风险。 | 较窄。仅适用于导电金属(碳钢、不锈钢、铝、铜等),无法加工非金属材料。 |

| 加工厚度 | 相对较薄。功率通常为1000W-6000W,理想切割厚度为碳钢1-12mm、不锈钢1-8mm,越薄优势越明显。 | 相对较厚。在同等成本下可切割更厚板材,微等离子可稳定切割0.5-20mm碳钢。 |

| 运营成本 | 较高。消耗品包括激光器、反射镜、聚焦镜及辅助气体,电力消耗较大。 | 较低。主要耗材为电极、喷嘴,气体成本依所用介质不同,整体维护成本低于激光。 |

| 设备投资 | 高昂。核心部件(激光器与精密运动系统)成本高,整机价格通常为同幅面等离子机数倍。 | 经济。技术成熟,结构简单,初始投资远低于激光设备。 |

| 运行速度 | 薄板加工速度极快,切割1-3mm薄板时明显优于等离子。 | 厚板加工速度较快,在中厚板切割中可能优于同功率级激光。 |

三、应用场景与选择建议

| 应用场景对比 | 选择小幅面激光切割机,当您的需求是: | 选择等离子微切割技术,当您的需求是: |

|---|---|---|

| 精度与质量要求 | 高精度与高质量:用于制作精密零件、艺术品、标识牌、钣金件,要求切口光滑、无变形。 | 精度要求适中:工件主要用于结构件或需二次加工,±0.5mm公差可接受。 |

| 加工类型 | 复杂图形与微孔加工:适合复杂曲线、细小文字、微孔等高精度作业。 | 以中厚板切割为主:常加工8–20mm碳钢,对效率有要求。 |

| 材料范围 | 多样性强:除金属外,还能加工亚克力、木板、塑料等非金属材料。 | 仅限导电金属:适用于碳钢、不锈钢、铝、铜等导电材料。 |

| 加工厚度 | 薄板加工为主:理想厚度10mm以下,越薄越具优势。 | 适合中厚板:切割范围广,厚板性能突出。 |

| 投资与运营 | 预算充足:追求高端性能、自动化与无人化生产。 | 成本敏感:初始投资较低,对切口质量要求不极端。 |

| 典型行业 | 精密机械、电子电器、医疗器械、广告标识、珠宝首饰、电梯装饰、厨具卫浴。 | 机箱机柜、钢结构、通风管道、金属家具、农机配件、维修车间。 |

四、总结

小幅面激光切割机和等离子微切割是服务于不同市场定位的两种利器。简而言之:

激光切割是“精雕细琢的艺术家”,它以高昂的代价换取极致的精度、质量和灵活性,是高端精密制造的代表。

等离子切割是“经济实用的实干家”,它以更亲民的价格提供高效的金属切割能力,是中厚板粗/精加工领域性价比极高的选择。

最终的选择应基于您的核心产品类型、质量要求、预算限制和长期发展规划进行综合考量。

FAQ(常见问题解答)

1.问:对于初创企业或小作坊,哪种设备更合适?

答:这取决于您的业务类型。

如果您的订单以高附加值、小批量、多品种的精密零件为主,客户对质量要求苛刻,建议咬牙投资小幅面激光切割机,它能帮助您建立质量门槛。

如果您的业务是批量生产机箱机柜、货架、护栏等结构件,对精度要求不严,且预算非常紧张,那么等离子微切割是更务实和快速回本的选择。您可以先使用等离子设备完成原始积累,待业务升级后再考虑激光设备。

2.问:激光能否完全取代等离子?

答:在可预见的未来,不能。两者是互补而非替代关系。

在薄板、高精度领域,激光具有压倒性优势。

但在中等厚度(如15-30mm)碳钢的批量切割中,等离子的效率和成本优势依然明显。此外,对于野外作业、大型重工领域需要切割超厚板材(50mm以上)的场景,大功率等离子仍是唯一经济可行的热切割方式。

3.问:在切割不锈钢时,两种技术的效果有何不同?

答:差异非常显著。

激光切割:使用氮气作为辅助气体进行亮面切割,切口呈银白色或金属本色,几乎无挂渣,质量极高,可直接焊接或使用。

等离子切割:切口会发黑、氧化,断面粗糙,有明显挂渣,热影响区大,切口边缘会失去不锈钢的耐腐蚀性,通常必须经过打磨处理才能满足使用要求。

4.问:两种设备的日常维护和操作难度如何?

答:

激光切割机:维护要求更高。需要定期清洁和校准光学镜片,检查冷却系统,注意环境洁净度。操作人员需要一定的技术背景,编程和参数设置更为复杂。但其自动化程度高,一旦设置好,可长时间自动运行。

等离子切割机:维护相对简单,主要是更换易损件(电极、喷嘴),操作也更为直观,普通工人经过短期培训即可上手。

5.问:除了切割质量和厚度,还有哪些“隐藏”的成本需要考虑?

答:

激光的“隐藏”成本:

气体成本:高纯度氮气、氧气的消耗是一笔持续开支。

电力消耗:激光器本身是耗电大户,整机功率较高。

镜片更换:高精度的光学镜片是耗材,需要定期更换。

等离子的“隐藏”成本:

二次加工成本:包括打磨挂渣的人工、时间以及耗材(砂轮片)成本。

材料变形校正:对于薄板,热变形可能需要进行校正。

易损件更换频率:在繁重的工作条件下,电极喷嘴的更换可能非常频繁。

推荐新闻

-

小型激光切割机行业应用案例

小型激光切割机作为一种高效、精密的加工工具,近年来在多个行业中得到了广泛应用。它利用高能量...

2025-10-06 -

在线流水线CCD视觉激光打标机:技术参数与选型指南

在工业自动化飞速发展的今天,在线流水线CCD视觉激光打标机已成为现代智能工厂不可或缺的加工设...

2025-10-09 -

指纹芯片硅晶圆热损伤:热影响区HAZ降低芯片电性能

在智能设备日益普及的今天,指纹识别芯片作为核心的生物识别组件,广泛应用于手机、门禁、金融支...

2025-09-16 -

电子连接器行业CCD视觉打标精度提升方案

一根Pin针弯曲0.015mm,肉眼难辨,传统2D视觉系统也难以察觉,却导致整批连接器焊接不良,最终赔...

2025-09-23 -

火眼金睛:全面识别劣质激光切割机方法

激光切割机作为现代制造业的核心设备之一,其质量直接关系到生产效率、加工精度和长期使用成本。...

2025-10-06 -

精密激光切割机选购避坑指南

精密激光切割机选购避坑指南 在现代制造业中,精密激光切割机已成为高效加工金属、塑料等材料...

2025-10-06 -

精密激光切割材料选择解决方案

精密激光切割是一种高精度、高效率的加工技术,广泛应用于航空航天、医疗器械、电子元件和汽车制...

2025-10-06 -

激光切割安全操作实操手册

激光切割技术以其高精度、高效率广泛应用于金属加工、制造业等领域。然而,激光设备在操作过程中...

2025-10-06