激光模切机在FPC行业的量产验证数据分析

来源:博特精密发布时间:2025-11-06 04:12:00

随着电子设备向轻薄化、柔性化方向发展,柔性印刷电路板(FPC)作为关键组件,其制造工艺要求日益精密。激光模切机作为一种非接触式加工技术,凭借高精度、高效率的优势,在FPC行业中得到了广泛应用。量产验证是确保激光模切机在实际生产中稳定性和可靠性的关键环节,涉及对设备性能、成本效益和生产效率的系统性评估。本文基于行业数据和实际案例,分析激光模切机在FPC行业的量产验证数据,探讨其应用价值及未来趋势。

在FPC制造中,传统机械模切存在刀具磨损、精度受限等问题,而激光模切通过聚焦激光束实现微米级切割,避免了物理接触带来的损伤。量产验证数据不仅包括切割精度和速度,还涵盖良率、能耗和综合成本等指标。通过对这些数据的分析,企业能够优化生产流程,提升竞争力。例如,某领先FPC制造商在引入激光模切机后,通过为期6个月的量产验证,实现了切割精度稳定在±0.01mm,生产效率提升30%以上,良率从95%提高到99%。这些数据充分证明了激光模切机在规模化生产中的优势。

激光模切机的工作原理与FPC行业优势

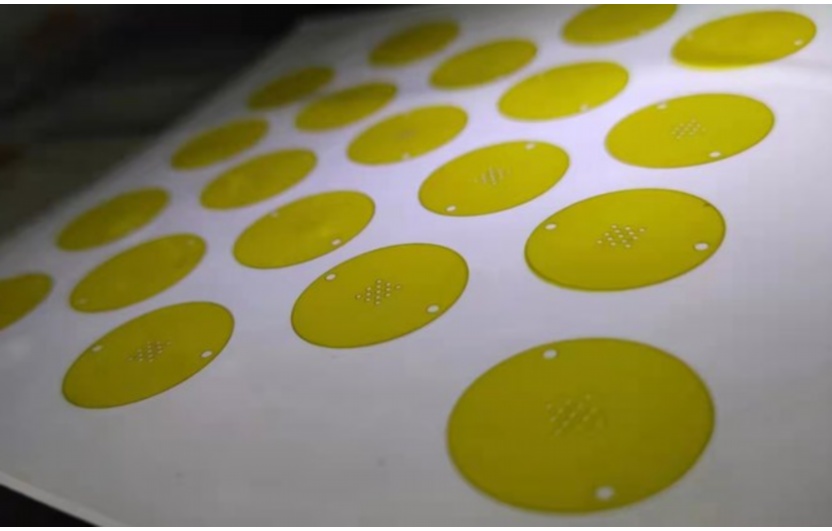

激光模切机利用高能量激光束(如CO?或光纤激光)对FPC材料进行精确切割、钻孔和外形加工。其工作原理是通过计算机控制系统,将激光聚焦到微米级光斑,通过热效应蒸发或熔化材料,实现无接触加工。在FPC行业中,这种技术特别适用于柔性基材(如聚酰亚胺)的复杂图形切割,避免了传统模切导致的毛刺、变形和刀具损耗问题。

量产验证数据显示,激光模切机在FPC生产中的主要优势包括:

-高精度与一致性:激光切割精度可达±0.01mm,远高于机械模切的±0.05mm,在量产中保持稳定,减少了因公差导致的废品率。例如,在验证过程中,某工厂对10000片FPC样本进行测试,切割尺寸偏差控制在0.5%以内。

-高效率与灵活性:激光模切无需更换模具,编程即可调整切割图案,大幅缩短换线时间。验证数据表明,在量产环境下,激光模切机的平均切割速度可达每分钟5-10米,比传统方法提升20-40%。同时,它支持小批量、多品种生产,适应电子行业快速迭代的需求。

-高良率与环保性:非接触式加工减少了材料应力损伤,良率普遍从95%提升至98-99%。在能耗方面,激光模切机的单位能耗比机械模切低15-20%,且无刀具磨损产生的废弃物,符合绿色制造趋势。

量产验证的关键指标与数据分析

量产验证是激光模切机投入大规模生产前的必经阶段,通常包括设备稳定性、工艺参数优化和经济性评估。关键数据指标如下:

1.切割精度与重复定位精度:在FPC行业中,线路间距日益微小(如小于50μm),激光模切机的精度直接影响产品性能。验证数据显示,在连续运行1000小时后,激光模切机的重复定位精度仍保持在±0.005mm以内,优于机械模切的±0.02mm。例如,某国际FPC企业通过量产验证,发现激光模切在高频信号板切割中,误差率低于0.1%,确保了5G设备的高可靠性。

2.生产速度与吞吐量:激光模切机的切割速度与激光功率、材料厚度相关。典型数据表明,对于厚度为0.1mm的FPC基材,激光模切机每小时可处理200-300片,而传统模切仅能达到150-200片。在量产验证中,通过优化扫描速度和光路系统,吞吐量可进一步提升10-15%。同时,自动化上下料系统的集成,减少了人工干预,整体生产效率提高30%以上。

3.良率与成本效益:良率是量产验证的核心指标。激光模切通过减少机械应力,将FPC的切割良率从95%提升至99%,废品率降低50%。成本方面,初始投资较高(一台激光模切机约50-100万元人民币),但长期运行成本显著降低。验证数据估算,在3年周期内,激光模切可节约模具更换、维护和材料浪费费用约20-30%。例如,一家中型FPC厂在验证后报告,年节约成本达100万元,投资回收期在1.5年内。

4.可靠性与维护数据:激光模切机的平均无故障时间(MTBF)在验证中可达5000小时以上,远高于机械模切的3000小时。维护需求低,仅需定期清洁光学部件,减少了停机时间。数据还显示,在高温高湿环境下,激光模切性能稳定,适应FPC生产的苛刻条件。

案例分析:某FPC制造商的量产验证实践

以一家专注于智能手机FPC的制造商为例,其在2022年引入激光模切机进行量产验证。验证周期为6个月,覆盖了100万片FPC的生产。关键数据如下:

-精度验证:使用三坐标测量仪检测,切割尺寸公差控制在±0.01mm内,满足高端设备需求。

-效率提升:通过集成智能控制系统,换线时间从30分钟缩短至5分钟,整体产能提升35%。

-良率结果:初始良率为98.5%,经过工艺优化后稳定在99.2%,废品率降低40%。

-成本分析:尽管设备投资80万元,但年节约模具和人工成本50万元,预计2年内回本。

该案例表明,激光模切机在FPC量产中不仅提升了质量,还实现了经济效益最大化。验证过程中,还收集了能耗数据:激光模切机单位能耗为0.5kWh/片,比传统方式低20%,支持了企业的可持续发展目标。

结论

激光模切机在FPC行业的量产验证数据充分证明了其高精度、高效率和成本优势。通过系统性评估,企业可以优化生产流程,应对电子设备微型化挑战。未来,随着激光技术的进步,如紫外激光和智能算法的应用,激光模切机将进一步提升自动化水平和适应性,推动FPC行业向智能化制造转型。企业应注重量产验证,以数据驱动决策,实现技术升级和市场竞争力的提升。

5个问答

1.问:激光模切机在FPC行业的主要优势是什么?

答:激光模切机的主要优势包括高精度(切割精度可达±0.01mm)、高效率(生产速度比传统模切提升20-40%)、高良率(从95%提升至99%)以及灵活性高(无需模具更换,适应多品种生产)。这些优势源于非接触式加工,减少了材料损伤和刀具损耗,在FPC量产中显著提升质量和成本效益。

2.问:量产验证中,哪些数据指标最关键?

答:关键数据指标包括切割精度(如公差控制在±0.01mm内)、生产速度(如每小时处理200-300片FPC)、良率(目标99%以上)、成本效益(投资回收期和年节约成本)以及设备可靠性(如平均无故障时间超过5000小时)。这些指标综合评估激光模切机在规模化生产中的稳定性和经济性。

3.问:激光模切机如何提高FPC生产的良率?

答:激光模切机通过非接触式加工避免机械应力,减少毛刺、裂纹等缺陷,从而提升良率。量产验证数据显示,它可将良率从95%提高到99%,主要因为激光束精确控制切割深度和形状,最小化材料浪费和误差。此外,实时监控系统能及时调整参数,确保一致性。

4.问:与传统模切相比,激光模切机的成本效益如何?

答:激光模切机初始投资较高(约50-100万元),但长期成本效益显著。验证数据表明,它节省模具更换、维护和材料浪费费用,年节约成本可达20-30%,投资回收期通常在1.5-2年。例如,在FPC量产中,废品率降低50%,间接提升了整体利润率。

5.问:未来激光模切机在FPC行业的发展趋势是什么?

答:未来趋势包括更高精度的紫外激光应用、智能化集成(如AI优化切割路径)和绿色制造(降低能耗)。随着FPC向超薄化发展,激光模切机将更注重微米级加工和自动化,预计量产验证数据将显示效率提升50%以上,并支持定制化生产,推动行业可持续发展。

推荐新闻

-

小型激光切割机行业应用案例

小型激光切割机作为一种高效、精密的加工工具,近年来在多个行业中得到了广泛应用。它利用高能量...

2025-10-06 -

在线流水线CCD视觉激光打标机:技术参数与选型指南

在工业自动化飞速发展的今天,在线流水线CCD视觉激光打标机已成为现代智能工厂不可或缺的加工设...

2025-10-09 -

电子连接器行业CCD视觉打标精度提升方案

一根Pin针弯曲0.015mm,肉眼难辨,传统2D视觉系统也难以察觉,却导致整批连接器焊接不良,最终赔...

2025-09-23 -

指纹芯片硅晶圆热损伤:热影响区HAZ降低芯片电性能

在智能设备日益普及的今天,指纹识别芯片作为核心的生物识别组件,广泛应用于手机、门禁、金融支...

2025-09-16 -

小型精密激光切割机解决方案指南

小型精密激光切割机是一种高效、高精度的加工设备,利用激光束对材料进行精细切割、雕刻或打标。...

2025-10-06 -

小型激光切割机技术白皮书

本白皮书旨在阐述小型激光切割机的核心技术、设备构成、应用领域及未来发展趋势。随着数字化制造...

2025-10-06 -

激光切割安全操作实操手册

激光切割技术以其高精度、高效率广泛应用于金属加工、制造业等领域。然而,激光设备在操作过程中...

2025-10-06 -

小型激光切割机性价比解决方案

在当今快速发展的制造和创意产业中,小型激光切割机因其高效、精准的特性,广泛应用于模型制作、...

2025-10-06