精密划片机防振动与稳定性控制系统研究

来源:博特精密发布时间:2025-11-02 02:48:00

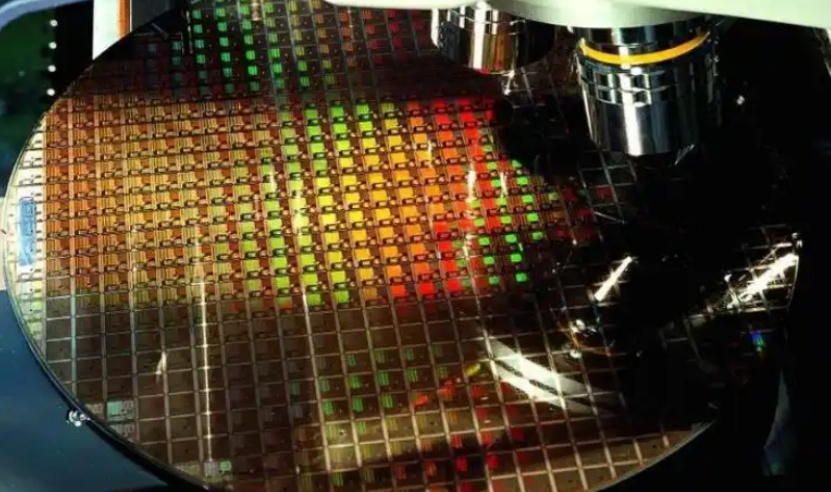

精密划片机作为一种高精度加工设备,广泛应用于半导体、微电子、LED制造、光学元件以及医疗器件等行业。其主要功能是对脆硬材料(如硅晶圆、陶瓷、玻璃等)进行精确切割和划片,以实现微米级甚至纳米级的加工精度。随着现代工业对微型化和集成化需求的不断提升,划片机的加工精度和稳定性已成为衡量其性能的关键指标。

然而,在实际操作中,振动干扰和稳定性不足往往导致切割位置偏差、边缘毛刺、材料破损等问题,严重影响产品质量和生产效率。因此,防振动与稳定性控制系统的研究,对于提升精密划片机的整体性能至关重要。

振动问题主要来源于内部和外部因素:内部振动包括电机运转、传动系统的不平衡以及切割工具的动态负载;外部振动则涉及环境因素,如地面震动、空气流动以及周边设备的干扰。这些振动不仅会直接降低切割精度,还可能引发机器部件的疲劳损坏,缩短设备寿命。稳定性控制系统则旨在通过实时监测和调整,确保机器在高速运行下保持平稳,从而保障加工的一致性和可靠性。

本文将从振动来源分析、防振动技术、稳定性控制系统设计以及研究进展等方面,系统探讨精密划片机防振动与稳定性控制的关键问题,并为相关领域提供参考。

振动来源分析

精密划片机的振动源可分为内部和外部两大类。内部振动主要由机器自身运行产生,例如主轴电机的高速旋转、切割刀具的进给运动以及传动机构(如丝杠和导轨)的摩擦与间隙。这些因素会导致高频或低频振动,尤其在高速切割过程中,动态负载变化会放大振动幅度,影响加工表面质量。

外部振动则包括环境因素,如建筑物震动、人员走动、其他设备运行引起的共振,甚至空气动力学效应(如风扇或空调气流)。这些振动通过地基或空气传播至划片机,干扰其精确定位。

振动对划片机的影响主要表现为:降低切割精度(导致切缝宽度不均或位置偏移)、增加材料破损风险(尤其对脆性材料)、加速刀具磨损,并可能引发噪声和热量积累。研究表明,在微米级加工中,即使微小的振动(振幅在几微米以内)也可能造成不可逆的损伤。

因此,识别并量化振动源是设计有效控制系统的前提。通常,通过加速度传感器和频谱分析工具,可以监测振动频率和幅度,从而针对性地采取隔振或减振措施。

防振动技术

为应对振动问题,防振动技术主要分为被动控制和主动控制两大类。被动控制技术依赖于物理隔离和阻尼材料,无需外部能量输入,适用于中低频振动抑制。常见方法包括使用橡胶垫、空气弹簧或液压隔振器,将划片机与地基隔离,以衰减外部振动传递。

例如,空气弹簧隔振系统可通过调节气压适应不同负载,有效隔离环境震动;同时,在机器结构中加入阻尼材料(如粘弹性聚合物)可以吸收振动能量,减少共振峰值。这些方法成本较低、维护简单,但在高频振动或动态变化环境中效果有限。

主动控制技术则通过传感器、作动器和控制算法实现实时振动补偿,适用于高频和复杂振动环境。系统通常包括加速度计或位移传感器,用于检测振动信号;作动器(如压电陶瓷或电磁致动器)生成反相力以抵消振动;控制器(如PID或自适应控制器)处理信号并输出指令。

例如,在精密划片机中,集成压电作动器于主轴或工作台,可以实时抵消刀具振动,提高切割稳定性。主动控制技术的优势在于高精度和自适应能力,但成本较高且设计复杂,需要优化算法以避免系统不稳定。

此外,混合控制结合被动和主动方法,已成为研究热点。例如,在基础隔振系统中嵌入主动作动器,既能隔离低频环境振动,又能抑制高频内部振动。仿真和实验表明,这种混合系统可显著提升划片机的防振性能,尤其在超精密加工场景中。

稳定性控制系统

稳定性控制系统是确保精密划片机在长期运行中保持性能一致的关键。该系统通过闭环控制机制,实时监测机器状态并调整参数,以应对负载变化、温度波动等干扰。核心组件包括传感器、控制器和执行器。传感器(如编码器、加速度计和温度传感器)采集位置、振动和温度数据;控制器(常用PID、模糊逻辑或模型预测控制)处理这些数据,计算校正量;执行器(如伺服电机或压电装置)则实施调整,以维持工作台和刀具的稳定。

在设计中,多传感器融合技术可提高系统鲁棒性。例如,结合视觉传感器和惯性测量单元(IMU),可以实时跟踪切割轨迹和振动状态,实现更精确的补偿。控制算法方面,自适应控制能够根据工作条件自动调整参数,应对非线性扰动;而智能控制方法(如神经网络或遗传算法)通过机器学习优化控制策略,提升系统在复杂环境中的稳定性。

实际应用中,稳定性控制系统还需考虑热管理,因为温度变化可能导致材料膨胀或收缩,影响定位精度。因此,集成温度补偿模块,例如通过热电冷却或加热系统,可进一步增强整体稳定性。

研究显示,先进的稳定性控制系统可将划片机的重复定位精度提升至亚微米级,同时减少维护频率。例如,在半导体制造中,这种系统确保了晶圆切割的高良率,推动了微电子行业的发展。

研究进展与未来展望

近年来,随着智能制造和物联网(IoT)技术的发展,精密划片机的防振动与稳定性控制研究呈现出新的趋势。一方面,主动控制算法不断优化,例如基于深度学习的预测模型可以提前识别振动模式,实现前瞻性补偿;另一方面,轻量化材料和紧凑型设计(如碳纤维复合材料)减少了机器自身振动源,提升了动态稳定性。

此外,数字孪生技术允许在虚拟环境中模拟振动和稳定性问题,加速系统调试和优化。

未来研究方向可能包括:开发更节能的混合控制系统,整合可再生能源(如压电能量收集)为主动组件供电;推动标准化测试方法,以评估不同环境下的防振性能;以及加强人机交互,通过智能监控平台实现远程诊断和维护。

总体而言,防振动与稳定性控制系统的创新将直接推动精密加工技术向更高精度、更高效率方向发展,为高端制造业注入新动力。

结论

精密划片机的防振动与稳定性控制系统是保障其高精度加工性能的核心。通过分析振动来源,应用被动、主动及混合防振动技术,并结合先进的稳定性控制策略,可以有效抑制干扰,提升机器可靠性和产品质量。当前,研究正朝着智能化、集成化方向迈进,未来有望通过跨学科合作,实现更高效、自适应的控制系统。总之,这一领域的研究不仅对划片机本身具有重要意义,还将促进整个精密制造行业的进步。

常见问题解答(FAQ)

1.问:精密划片机主要用于哪些行业?它对振动控制为什么如此重要?

答:精密划片机广泛应用于半导体、微电子、LED、光学元件和医疗设备制造等行业,用于高精度切割脆硬材料如晶圆和陶瓷。振动控制至关重要,因为即使微小的振动也会导致切割位置偏差、表面粗糙度增加或材料破损,直接影响产品良率和生产效率。在微米级加工中,防振动是确保一致性和可靠性的关键。

2.问:常见的防振动技术有哪些?它们各有什么优缺点?

答:常见防振动技术包括被动控制(如橡胶垫、空气弹簧隔振)和主动控制(如压电作动器配合传感器)。被动控制成本低、维护简单,适用于中低频振动,但高频效果有限;主动控制精度高、能实时补偿,但设计复杂、成本较高。混合控制结合两者优势,可适应更广泛的振动环境,是当前研究热点。

3.问:如何评估精密划片机的稳定性?有哪些关键指标?

答:评估稳定性通常通过关键指标如重复定位精度(例如,在微米范围内)、振动幅度(用加速度计测量)、切割质量(如切缝均匀性)以及长期运行的一致性。测试方法包括静态和动态分析,例如频谱分析振动频率,或使用标准工件进行切割实验,以检查偏差和表面缺陷。

4.问:在设计中,如何选择适合的防振动系统?需要考虑哪些因素?

答:选择防振动系统时,需综合考虑振动频率范围、机器负载、环境条件(如地基稳定性)、成本预算和加工精度要求。例如,在稳定环境中,被动隔振可能足够;而对于高频或变化振动,主动或混合系统更优。同时,应进行现场测试和仿真,以确保系统兼容性和可靠性。

5.问:未来在精密划片机稳定性控制方面,有哪些新兴技术或趋势?

答:未来趋势包括智能控制算法(如机器学习和人工智能用于预测性维护)、物联网集成(实现远程监控和数据分析)、以及材料创新(如轻量化复合材料减少振动源)。此外,数字孪生技术和能源自洽系统(如能量收集)可能推动更高效、可持续的稳定性解决方案,进一步提升划片机在智能制造中的适用性。

上一篇:精密划片机冷却液循环系统节能方案

推荐新闻

-

小型激光切割机行业应用案例

小型激光切割机作为一种高效、精密的加工工具,近年来在多个行业中得到了广泛应用。它利用高能量...

2025-10-06 -

在线流水线CCD视觉激光打标机:技术参数与选型指南

在工业自动化飞速发展的今天,在线流水线CCD视觉激光打标机已成为现代智能工厂不可或缺的加工设...

2025-10-09 -

电子连接器行业CCD视觉打标精度提升方案

一根Pin针弯曲0.015mm,肉眼难辨,传统2D视觉系统也难以察觉,却导致整批连接器焊接不良,最终赔...

2025-09-23 -

指纹芯片硅晶圆热损伤:热影响区HAZ降低芯片电性能

在智能设备日益普及的今天,指纹识别芯片作为核心的生物识别组件,广泛应用于手机、门禁、金融支...

2025-09-16 -

小型精密激光切割机解决方案指南

小型精密激光切割机是一种高效、高精度的加工设备,利用激光束对材料进行精细切割、雕刻或打标。...

2025-10-06 -

小型激光切割机技术白皮书

本白皮书旨在阐述小型激光切割机的核心技术、设备构成、应用领域及未来发展趋势。随着数字化制造...

2025-10-06 -

激光切割安全操作实操手册

激光切割技术以其高精度、高效率广泛应用于金属加工、制造业等领域。然而,激光设备在操作过程中...

2025-10-06 -

精密激光切割材料选择解决方案

精密激光切割是一种高精度、高效率的加工技术,广泛应用于航空航天、医疗器械、电子元件和汽车制...

2025-10-06