如何构建多工位COB在线镭雕同步打码控制逻辑

来源:博特精密发布时间:2025-10-31 05:48:00

如何构建多工位COB在线镭雕同步打码控制逻辑

引言

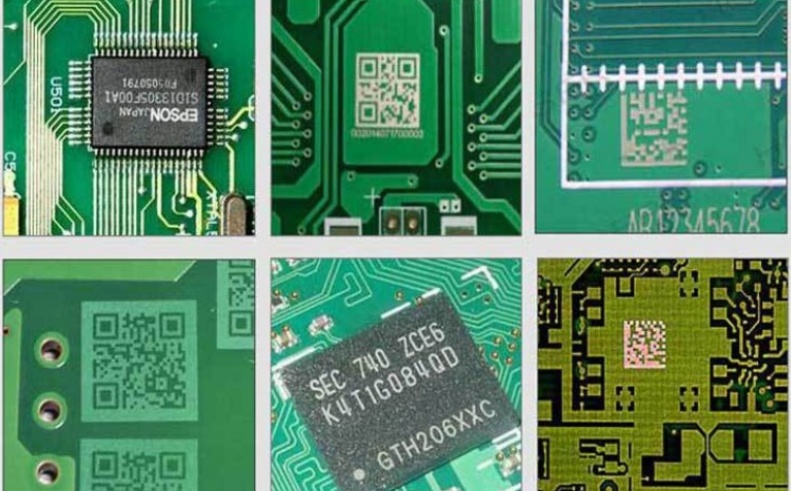

在现代化电子制造中,Chip-on-Board(COB)技术作为一种高效的板上芯片封装方式,广泛应用于LED、传感器和微处理器等领域。COB生产过程中,激光打标(镭雕)用于在产品表面标记序列号、二维码或品牌信息,以追溯质量和管理库存。随着生产线向自动化和高效率发展,多工位COB在线镭雕系统应运而生,它允许多个工位同时进行打标操作,从而提高产能和一致性。然而,构建一个高效的同步打码控制逻辑至关重要,它能确保各工位协调运作,避免冲突和误差。本文将详细阐述如何构建多工位COB在线镭雕同步打码控制逻辑,涵盖系统设计、硬件集成、软件编程及同步机制,并结合实际应用场景进行分析。通过合理的控制逻辑,企业可以提升生产效率、降低成本和减少人为错误,满足高精度制造需求。

系统概述

多工位COB在线镭雕系统通常由多个激光打标工位、传送带、传感器、中央控制器和人机界面(HMI)组成。每个工位负责对COB产品进行激光打标,而“在线”意味着打标过程与生产线其他环节(如装配或测试)无缝衔接。“同步打码”则要求所有工位在统一时序下触发打标动作,避免产品堆积或标记错位。构建控制逻辑时,需考虑工位数量、打标内容、生产节拍和容错能力。例如,在一个典型的四工位系统中,产品依次通过各工位,控制逻辑需确保每个工位仅在产品到位时触发打标,且打标数据(如序列号)实时更新。整体系统采用分布式或集中式架构,其中中央控制器(如PLC或工业PC)负责协调各工位,实现数据同步和状态监控。

硬件组件与集成

构建控制逻辑的第一步是选择合适的硬件组件,并确保它们高效集成。硬件包括激光打标机、运动控制模块、传感器、通信总线和电源系统。

-激光打标机:选择适用于COB材料的激光类型(如光纤激光器),确保打标精度和速度。每个工位配备独立的打标头,并通过控制器驱动。

-传感器:使用光电传感器或视觉系统检测产品位置。例如,在传送带入口和每个工位前安装传感器,以触发打标动作并反馈产品状态。

-中央控制器:采用高性能PLC(如西门子S7-1500)或工业PC,负责处理逻辑指令、数据管理和同步控制。控制器通过通信协议(如EtherCAT或PROFIBUS)连接各工位,实现实时数据交换。

-运动控制模块:集成伺服驱动器或步进电机,控制传送带速度和工位定位,确保产品准确移动到打标位置。

-人机界面(HMI):提供操作界面,用于设置打码参数、监控系统状态和故障诊断。

硬件集成时,需注意布线和电磁兼容性,以减少干扰。例如,通过EtherCAT总线实现低延迟通信,确保各工位控制器能接收同步信号。同时,电源系统需稳定供电,防止电压波动影响激光打标精度。

软件逻辑设计

软件是控制逻辑的核心,需编写程序实现工位同步、数据管理和错误处理。通常使用梯形图、结构化文本或高级语言(如C++)在控制器环境中开发。

-同步逻辑:采用主从架构,中央控制器作为主站,各工位控制器作为从站。主站发送同步时钟信号(如通过IEEE1588精确时间协议),确保所有工位在统一时间点触发打标。例如,当传感器检测到产品到达工位时,主站广播打标指令,各从站根据预设延时同时执行。逻辑中需包含“握手”机制:工位完成打标后反馈状态,主站才允许下一个产品进入。

-数据管理:打码数据(如序列号)存储在数据库中,并通过OPCUA或MQTT协议实时更新。控制逻辑需确保每个工位分配唯一数据,避免重复。例如,使用循环队列分配序列号,主站根据产品ID动态分配打标内容。

-状态监控与错误处理:软件需实时监控各工位状态(如激光功率、温度),并设置报警阈值。如果某工位故障,逻辑应自动切换到备用模式或暂停生产线。例如,通过看门狗定时器检测超时,触发紧急停止。

-优化算法:引入PID控制或机器学习算法,动态调整打标参数(如激光强度),以适应不同COB产品。同时,日志记录功能帮助分析性能数据,优化生产节拍。

软件开发工具如CODESYS或TIAPortal可用于编程和仿真。测试阶段,通过虚拟工位模拟真实场景,验证同步精度和可靠性。

同步机制实现

同步打码的关键在于确保各工位动作协调,避免时序误差。常用机制包括时间同步、事件触发和反馈循环。

-时间同步:使用全局时钟源(如GPS或网络时间协议),主控制器定期发送同步脉冲,各工位控制器校准本地时钟。在打标触发时,所有工位基于同一时间基准执行,误差控制在毫秒级。例如,在高速生产线上,同步精度需低于10ms,以防止产品标记偏移。

-事件触发:基于传感器信号和产品流,控制逻辑采用“先到先服务”或“优先级调度”。例如,当多个产品同时到达不同工位时,逻辑根据工位负载动态分配任务,确保打码顺序一致。

-反馈循环:各工位在完成打标后,向主控制器发送确认信号。主控制器汇总反馈后,才允许传送带移动下一个产品。这防止了重叠打标或漏打。同时,视觉检测系统可实时验证打码质量,反馈调整参数。

实现时,需考虑网络延迟和硬件响应时间。通过EtherCAT的分布式时钟功能,可以减少通信抖动。此外,缓冲区和队列管理帮助处理突发流量,确保同步稳定。

错误处理与系统优化

在多工位系统中,错误处理是保障可靠性的关键。控制逻辑需包括故障检测、恢复和预防措施。

-故障检测:通过传感器和软件监控,实时检测激光器故障、通信中断或产品错位。例如,如果某工位打标超时,逻辑自动标记该产品为次品,并触发报警。

-恢复机制:设计冗余工位或热备份系统。当主工位故障时,控制逻辑切换到备用工位,最小化停机时间。同时,数据备份确保打码信息不丢失。

-预防性维护:基于历史数据预测设备寿命,定期校准激光器和传感器。控制逻辑可集成自诊断功能,提前警告潜在问题。

系统优化方面,通过数据分析调整生产参数,例如优化传送带速度以匹配打标周期。引入人工智能算法,学习生产模式,动态分配工位负载,提高整体效率。

结论

构建多工位COB在线镭雕同步打码控制逻辑是一项综合工程,涉及硬件集成、软件编程和同步机制设计。通过合理的系统架构和实时控制,企业可以实现高效、精准的打码操作,提升生产线自动化水平。未来,随着工业4.0和物联网技术的发展,控制逻辑可进一步集成云平台和大数据分析,实现智能优化。总之,注重细节测试和持续改进,是确保系统稳定运行的关键。

5个问答

1.问:什么是多工位COB在线镭雕?

答:多工位COB在线镭雕是指在COB生产线上,多个激光打标工位同时在线运作,对产品进行实时标记的系统。它通过同步控制逻辑协调各工位,提高生产效率和一致性,适用于大规模电子制造。

2.问:为什么同步打码在COB生产中很重要?

答:同步打码能确保所有工位在统一时序下操作,避免产品堆积、标记错位或数据冲突。这提升了生产线的整体协调性,减少废品率,并支持高质量追溯,符合现代制造业对精度和速度的要求。

3.问:如何确保多工位镭雕的同步精度?

答:通过使用全局时钟同步协议(如IEEE1588)、实时通信总线(如EtherCAT)和反馈机制实现。控制逻辑中,主控制器发送同步信号,各工位基于同一时间基准触发打标,并结合传感器反馈校准误差,确保精度在毫秒级内。

4.问:构建该控制逻辑时,常见的挑战有哪些?

答:常见挑战包括网络延迟导致同步误差、硬件兼容性问题、数据管理复杂以及故障处理不及时。解决方案包括优化通信协议、进行充分测试、集成冗余设计和采用模块化软件架构,以提高系统的鲁棒性。

5.问:如何优化多工位COB镭雕系统的性能?

答:优化方法包括动态调整打标参数基于实时数据、引入机器学习算法预测负载、定期维护硬件,以及使用HMI进行监控和调试。通过持续分析生产日志,可以识别瓶颈并优化工位分配,从而提升整体产能和可靠性。

推荐新闻

-

小型激光切割机行业应用案例

小型激光切割机作为一种高效、精密的加工工具,近年来在多个行业中得到了广泛应用。它利用高能量...

2025-10-06 -

在线流水线CCD视觉激光打标机:技术参数与选型指南

在工业自动化飞速发展的今天,在线流水线CCD视觉激光打标机已成为现代智能工厂不可或缺的加工设...

2025-10-09 -

电子连接器行业CCD视觉打标精度提升方案

一根Pin针弯曲0.015mm,肉眼难辨,传统2D视觉系统也难以察觉,却导致整批连接器焊接不良,最终赔...

2025-09-23 -

指纹芯片硅晶圆热损伤:热影响区HAZ降低芯片电性能

在智能设备日益普及的今天,指纹识别芯片作为核心的生物识别组件,广泛应用于手机、门禁、金融支...

2025-09-16 -

小型精密激光切割机解决方案指南

小型精密激光切割机是一种高效、高精度的加工设备,利用激光束对材料进行精细切割、雕刻或打标。...

2025-10-06 -

火眼金睛:全面识别劣质激光切割机方法

激光切割机作为现代制造业的核心设备之一,其质量直接关系到生产效率、加工精度和长期使用成本。...

2025-10-06 -

小型激光切割机技术白皮书

本白皮书旨在阐述小型激光切割机的核心技术、设备构成、应用领域及未来发展趋势。随着数字化制造...

2025-10-06 -

精密激光切割机选购避坑指南

精密激光切割机选购避坑指南 在现代制造业中,精密激光切割机已成为高效加工金属、塑料等材料...

2025-10-06